SS

(Л

о

со о

ОС 4

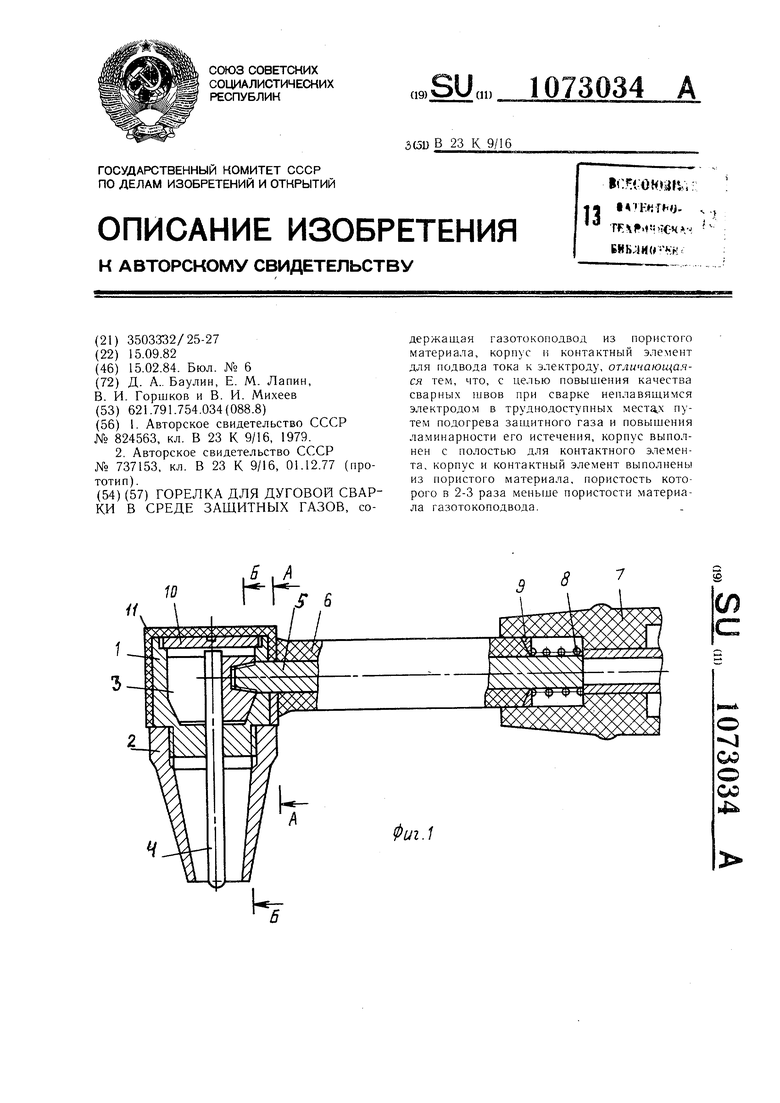

Изобретение относится к сварочному производству и может быть использовано при сварке ответственных конструкций в труднодоступных местах. Известна горелка для дуговой сварки в среде защитных газов, содержащая корпус, в котором расположен )лектрододержатель и газотокоподводящая трубка с фильтром для обеспечения ламинарности истечения защитного газа 1. Недостатками этой горелки являются малый нагрев защитного газа при выходе из зaQJитнoгo сопла, сложность изготовления корпуса горелки и наличие камеры в корпусе для обеспечения ламинарности потока, так как при сварке в труднодоступных Местах небольшое изменение расхода защитного газа приводит к срыву ламинарности его истечения. Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является горелка для дуговой сварки плавящимся электродом в среде защитных газов, содержащая газотокоподвод из пористого материала, выполненный в виде втулки, образующей камеру для подогрева газификации сжиженного СОг, корпус, на котором закреплено сопло для подачи защитного газа в зону сварки. Горелка имеет то ко под вод я щи и мундштук с контактным элементом (контактным наконечником) для подвода тока к электроду 2. Однако эта горелка не позволяет вести сварку неплавящимся электродом, а также недостаточен подогрев защитного газа. Подогрев газа необходим для снижения вероятности образования пор, а также для повышения ламинарности истечения защитного газа. Поэтому при проведении сварки в труднодоступных местах недостаточный подогрев зап1итного газа может привести к низкому качеству сварных щвов. Цель изобретения - повышение качества сварных швов при сварке неплавящимся электродом в труднодоступных местах путем подогрева защитного газа и повышения ламинарности его истечения. Поставленная цель достигается тем, что в горелке для дуговой сварки в среде защитных газов, содержащей газотокфподвод из пористого .материала, корпус и контактный элемент для подвода тока к электроду, корпус выполнен с полостью для контактного элемента, корпус и контактный элемент выполнены из пористостого материала, пористость которого в 2-3 раза меньше пористости материала газотокоподвода. На фиг. 1 показана горелка, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - цанга,продольный разрез; на фиг. 5 - то же, поперечный разрез. Горелка содержит корпус 1, на котором закреплено сопло 2. Корпус 1 выполнен с полостью, в которой установлена цанга 3 (контактный элемент для подвода тока к неплавящемуся электроду 4). Цанга 3 выполнена фигурной (фиг. 3 и 4) для обеспечения лучщего зажатия электрода 4. Корпус 1 и цанга 3 выполнены из пористого материала. В цанге 3 закреплен одним концом газотокоподвод 5, установленный внутри трубчатого изолятора 6. Вторым концом газотокоподвод 5 закреплен в ручке 7. Трубчатый изолятор 6 закреплен в ручке 7 посредством пружины 8 и щайбы 9. Корпус 1 закрыт .заглущкой 10. Корпус 1 горелки покрыт изоляционным слоем 11. Пористость материала, из которого изготовлены корпус 1 и цанга 3, меньще пористости материала, из которого выполнен газотокоподвод 5. Экспериментально установлено: если пористость материала корпуса 1 и цанги 3 меньше пористости газотокоподвода 5, менее, чем в 2 раза то расход защитного газа увеличивается, а температура нагрева газа не превыщает 35°С. Горелка работает следующим образом. При поступлении защитного газа в газотокоподвод 5 снижается скорость его истечения, после чего газ проходит через цангу 3 в корпус 1 для непосредственного выхода в зону сварки через сопло 2. Ламинарное истечение газа в зону сварочной дуги достигается за счет постепенного снижения скорости из-за различной пористости в газотокоподводе 5, цанге 3 и корпусе горелки 1. Зажатие неплавящегося электрода 4 осуществляется поворото.м ручки 7 относительно корпуса 1, т. е. сбоку, специальной гайкой. По сравнению с базовым объектом, в качестве которого принята горелка 1, предлагаемая горелка обладает меньшими габаритами и обеспечивает более надежную защиту зоны дуги при сварке неплавящимся электродом в труднодоступных местах.

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухэлектродная горелка | 1986 |

|

SU1479226A1 |

| Горелка для дуговой сварки в среде защитных газов | 1987 |

|

SU1441622A1 |

| Горелка для дуговой сварки в среде защитных газов | 1981 |

|

SU1031671A2 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1972 |

|

SU526469A1 |

| Горелка для дуговой сварки в среде защитных газов | 1975 |

|

SU592540A1 |

| МАЛОГАБАРИТНАЯ ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 2007 |

|

RU2358846C1 |

| Газовая линза к горелкам для сварки в среде защитных газов | 1979 |

|

SU880653A1 |

| Горелка для сварки неплавящимся электродом | 1989 |

|

SU1703324A1 |

| Сопло | 1986 |

|

SU1397217A1 |

| Горелка для дуговой сварки | 1985 |

|

SU1291425A1 |

ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ, содержащая газотокоподвод из пористого материала, корпус и контактный элемент для подвода тока к электроду, отличающаяся тем, что, с целью повышения качества сварных швов при сварке неплавяшимся электродом в труднодоступных места.х путем подогрева защитного газа и повыщения ламинарности его истечения, корпус выполнен с полостью для контактного элемента, корпус и контактный элемент выполнены из пористого материала, пористость которого в 2-3 раза меньше пористости материала газотокоподвода.

5-6

Зажатие злектрода

От катие электрода.

Фиг.З

фигЛ

Фиг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 824563, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1977 |

|

SU737153A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-15—Публикация

1982-09-15—Подача