Иаоб1 твняе относится к металлургии сппавс, а имвдво к метаппургии присадочных материалов для св«фки «оррозион стойквх высокозфомистыз ферритных сталей в химическом машиностроении. Известна сварочная провопока jlj, содержащая следующие компоненты, sec% УглеродО,ОО2-О,ОО6 Хром20-27 АзотО,ОО2-СрО6 Мопибден1-3,8 ЖелезоОстаяьвое. Оовако дта прововсжа с большой удар ной вазкоегью в высоноб коррозиоаной стойкостью мефаляа вюа отлвчдетсв сяож ностью в, вэгопялеавв в использовании, особенно в мювтажщдх условиях. Известев также состав сварочной про BonoKii содержащий сявад-юшяе комловевты, вес%:: О,О02-О.ОО Углерод О,ОО2-О О15 Азот 2а-27 ом 1-3,8 Молибден Лантан0,4-0,8 ЖелезоОстапьное Однако и этой проволоке свойственны определенные недостатки: необходимость выплавки в {BliKyyMiHbixi печах, тщательная подготовка кромок под сварку, защита сварочной ванны. Таким образом, известные проволоки споссбствуют получению чистоферритных вшгококрщднстых, сварочных щвов, не позволяют получить идентичных основному металлу характеристик вязкости и корро зионной стойкости сварного шва, приводят к ослойшениям при изготовлении и использовании проволок. В то же время применение для сварки особо чистых выcoKoxpoMHcn tx ферритных сталей известных проволок с аустенитным и аустенитно-ферритным наплавленным металлом вызывает структурную неоднородность сварных соединений, следствием чего является резкое снижение их коррозионной стойкости в ряде агрессивных сред, способствующих коррозионному растрескиванше.

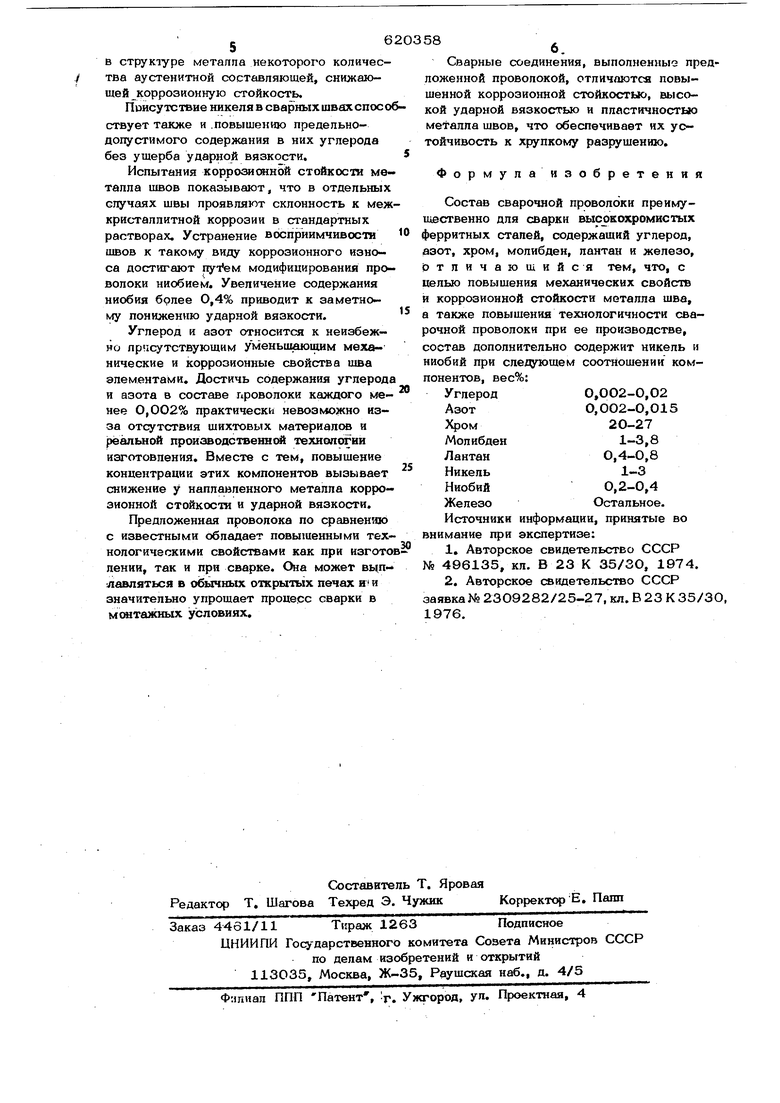

Дпя повышения механических свойств и коррозионной стойкости металла шва, а также повышения технопогичности сварочной проволоки при ее производстве, состав предлагаемой проволоки дополнительно содержит никель и ниобий при следующем. соотношении компонентов, вес%: Углерод0,002-0,02

Азот0,ОО2-0,615

Хром2О-27

Молибден1-3,8

ЛантанО,,8

Никель1-3

НиобийР,2-О,4

ЖелезоОстальное

Легирование проволоки хромом производится для достижения требуемой коррозионной стойкости металла шва. При этом достаточно известны и оптимальные пределы.легирования этим компонентом,

В частности, при содержании хрома менее 20% ухудшается сопротивляемость швов коррозионному износу, повышение хрома выше 27% вызывает нежепательну о склонность металла шва к отпускной хрупкости в процессе охлаждения.

Известно также и воздействие, оказываемое на свойства швоЬ молибденом и лантаном. Молибден вводится для упрочнения наплавленного металла и придания ему стойкости против обшей и межкристаплитной коррозии. Лантан позволяет повысить ударную вязкость швов и допустить в них большую концентрацию азота.

Введение в состав проволоки никеля приводит к качественно новому неизвестному ранее эффекту - получению высокой ударной вязкости и пластичности чистоферритных высокохромистых швоз при наличии в них значительно большего, по сравнению с прототипом, содержания углерода.

Последнее связано со своеобразным . воздействием никеля на свойства высоколегированного феррита, закшочаюигимся н только в повышении его пластичности, но и способствующим увеличению растворимости углерода.

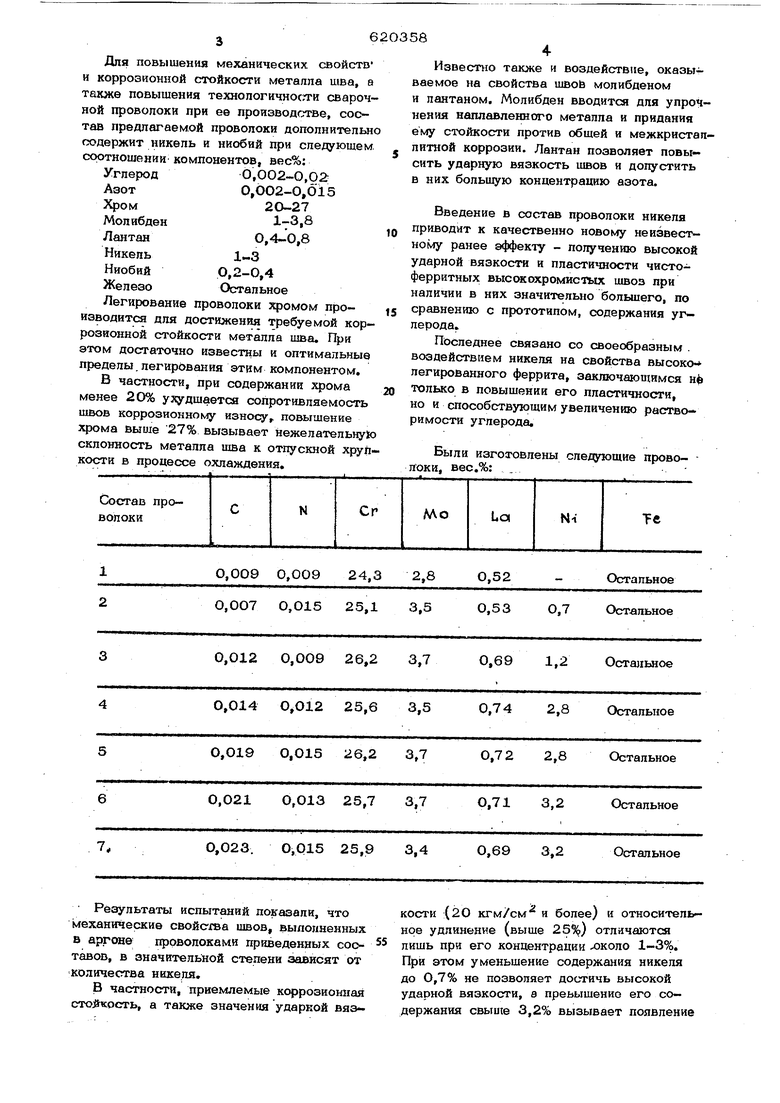

Были изготовлены следующие проволоки, вес.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| Состав сварочной проволоки | 1983 |

|

SU1139599A1 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| Проволока марки Св-08Х21Н10М2Г4АФБ для сварки высокопрочных сталей | 2022 |

|

RU2796567C1 |

| Проволока марки Св-08Х16Н5М3АБ для сварки высокопрочных сталей | 2022 |

|

RU2796568C1 |

| Состав сварочной проволоки | 1982 |

|

SU1073050A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| Состав стали | 1981 |

|

SU988502A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

Результаты испытаний показали, что механические свойства швов, выполненных в аргоне проволоками приведенных соетавов, в значительной степени зависят от количества никеля,

В частности, приемлемые коррозионная CTojtKocTb, а также значения ударной вяз кости (20 юг-м/см и более) и относительное удлинение (выше 25%) отличаются лишь при его концентрации хжоло 1-3%, При этом уменьшение содержания никеля до О,7% не позволяет достичь высокой ударной вязкости, э превышение его содержания свыше 3,2% вызывает появление в cTpyKiype металла некоторого количес тва аустенитной составляющей, снижающей коррозионную стойкость. Присутствие никеля в сварных швах спос ствует также и .повышению предельнодопустимого содержания в них углерода без ущерба ударной вязкости. Испытания корроет1дан5й стойкости ме таппа швов показывают, что в отдельны случаях швы проявляют склонность к меж кристаллитной коррозии в стандартных растворах. Устранение восприимчивости щвов к такому виду коррозионного износа достигают путем модифицирования про волоки ниобием. Увеличение содержания ниобия более 0,4% приводит к заметному понижению ударной вязкости. Углерод и азот относится к неизбежно присутствующим уменьшающим механические и коррозионные свойства шва элементами. Достичь содержания углерод и азота в составе проволоки каждого менее 0,002% практически невозможно изза отсутствия шихтовых материалов и реальной проиаводственнс технолоогии изготовления. Вместе с тем, повышение концентрации этих компонентов вызывает снижение у наплавленного металла коррозионной стойкости и ударной вязкости. Предложенная проволока по сравнению с известными обладает повышенными тех нологическими свойствами как при изгото лении, так и при сварке. Она может выплавляться в обычных открыть1х печах и и значительно упрощает процесс сварки в монтажных условиях. Сварные соединения, выполненные предложенной проволокой, отличаются повышенной коррозионной стойкостью, высокой ударной вязкостью и ппастичностыо металла швов, что обеспечивает их устойчивость к хрупкому разрушению. ормул а изобретения Состав сварочной проволоки преимущественно для сварки выс кохромистых ферритных сталей, содержащий углерод, азот, хром, молибден, лантан и железо, Отличающийся тем, что, с целью повышения механических свойств и коррозионной стойкости металла шва, а также повышения технологичности сварочной проволоки при ее производстве, состав дополнительно содержит никель и ниобий при следующем соотношении компонентов, вес%: Углерод 0,002-0,02 Азот 0,002-0,015 Хром 20-27 Молибден 1-3,8 Лантан 0,4-0,8 Никель Ниобий 0,2-0,4 Железо Остальное. Источники информации, принятые во нимание при экспертизе: 1.Авторское свидетельство СССР 496135, кл. В 23 К 35/30, 1974. 2.Авторское свидетельство СССР аявкам 2309282/25-27, кл. В 23 К 35/30, 976.

Авторы

Даты

1978-08-25—Публикация

1977-02-24—Подача