(54) ЦЕНТРАТОР ДЛЯ СБОРКИ ПОД СВАРКУ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ

I

Изобретение относится к сварке, в часгности к устройствам для центрирования при сборке под сварку циливдрических изделий типа обечаек больших диа;Метров ( м), используемых в маши |Иостроании, судостроении и в авиа1шон ной промышленности.

Известно устройство для центровки цилиндрических оболочек, содержащее расположенную по оси оболочек штангу, на которой соосно оппозитно установлены два пневматических привода, а на подвижных элементах шарнирно закреплены ра- диально расположенные шатуны с толкателями. Данное устройство обеспечивает требуемую точность центровки цилиндрических оболочек большого диаметра, например напорных водоводов ГЭС L lНедостатками этого устройства являются отсутствие формирующих сварной шов элементов, большие габариты в осевом направлении и невозможность монг-а-жа любого числа устройств в параллельных плоскостях при сварке близколежащих сварных швов.

Известен внутренний центратор для сборки стьпсов цилиндрических изделий под сварку, сод зжащий корпус, в направляющих которого установлены с возможностью радиального перемещения штоки, оснащенные центрирующими; сегментами и роликами, взаимодействующими с подвижной конусной втулкой, установленной

10 в упомянутом корпусе. Данный центратор обеспечивает раздвижение центрирующих сегментов на значительную величину, что позволяет производить сварку обеча- ек, имеющих проходной диаметр меньше

15 разжимного диаметра, и обеспечивает формирование сварного шва TSJ.

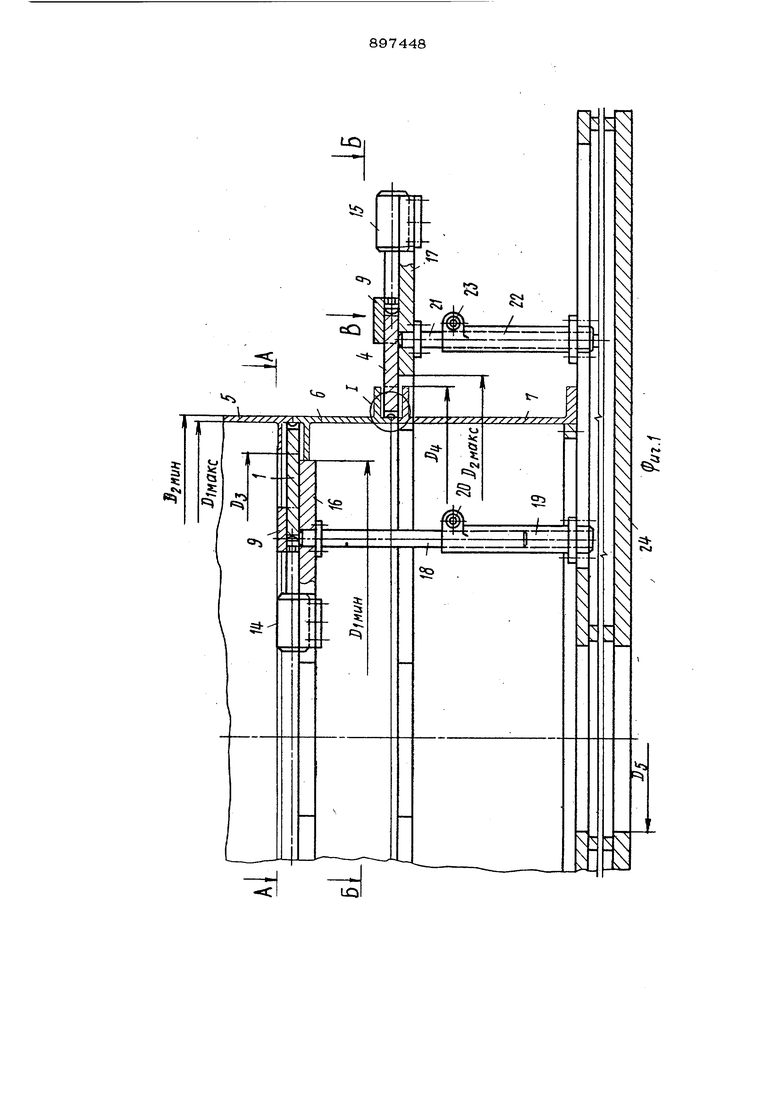

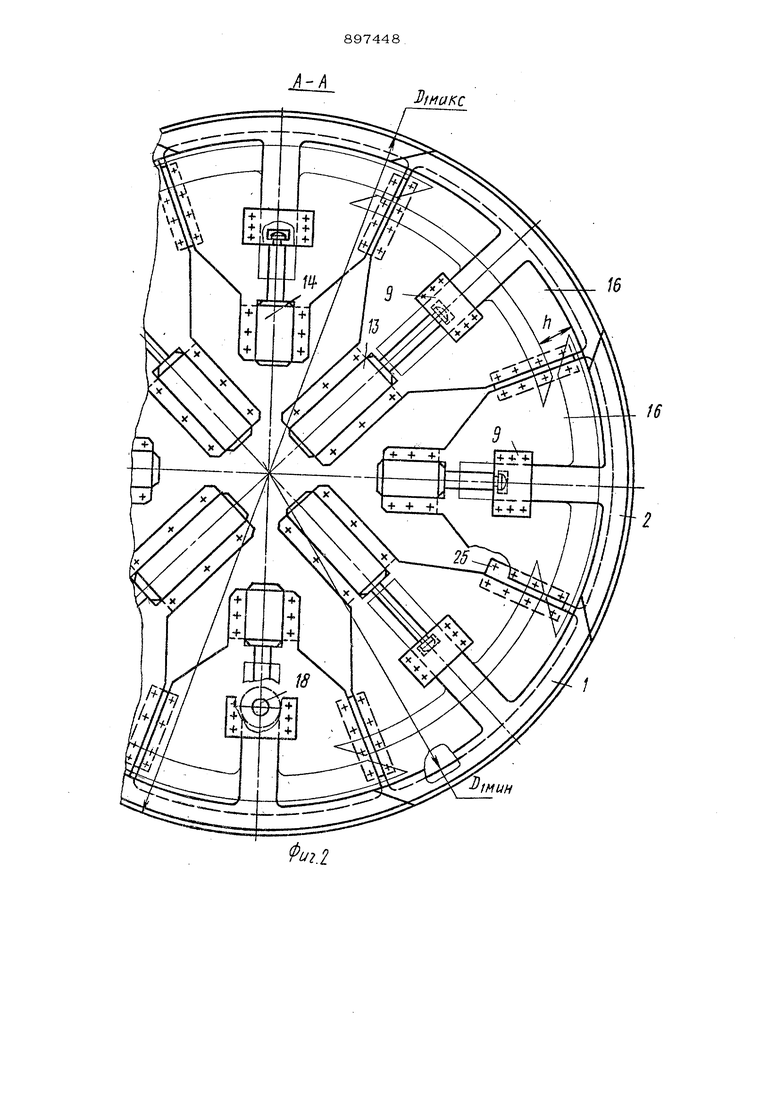

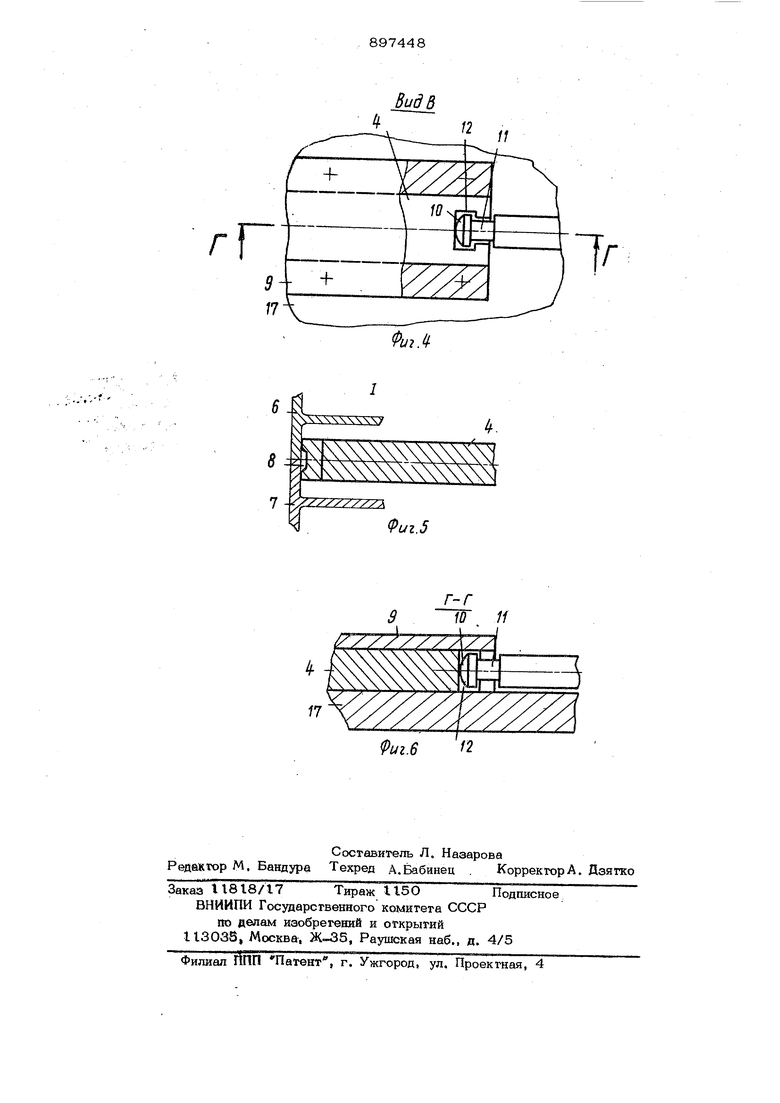

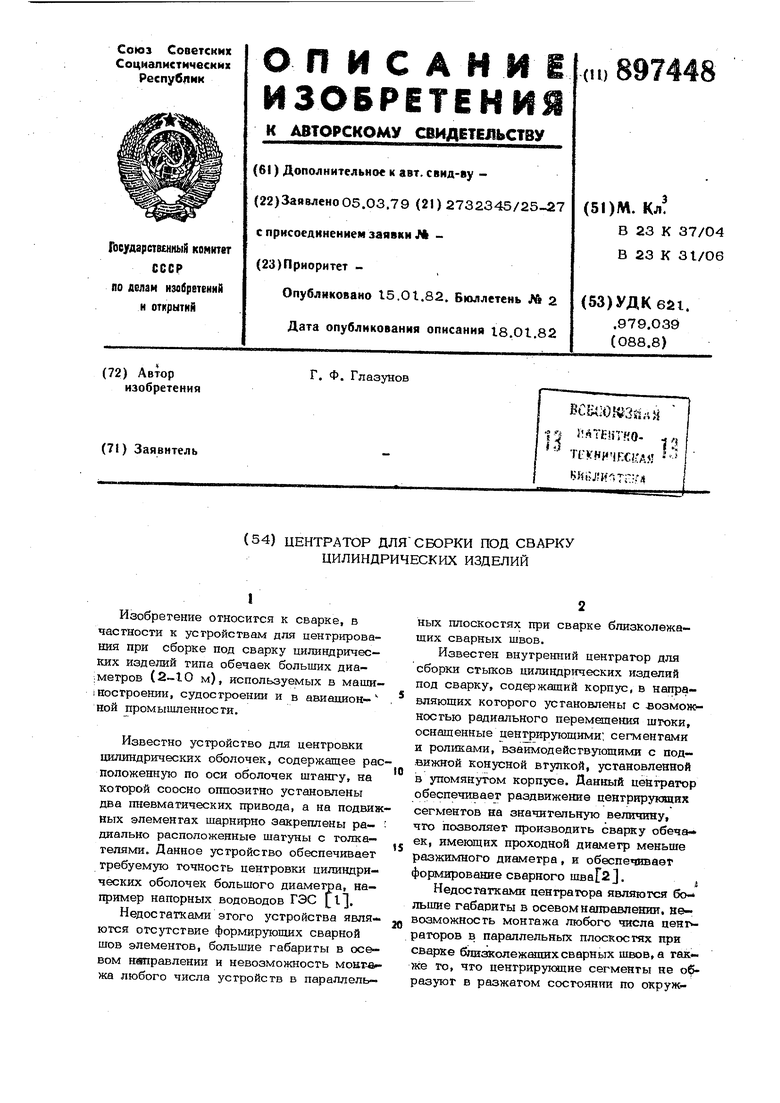

Недостатками центратора являются большие габаоигы в осевом напоавленни. невозможность монтажа любого числа цент20раторов в параллельных плоскостях при сварке бпизколежащих сварных швов, а гак)ке то, что центрирующие сегменты не образуют в разжатом состоянии по окружности беззазорное кольцо с канавкой, и поэтому сварной шов формируется не по всей окрум-юсги, а имеет астки без формирования, что сказывается на качестве сварного шва. Известен также внутренний центратор состоящий из корпуса, отдельных формир ющих швов сегментов, устанавливаемых с возможноеТБю радиального перемещения в направляющих, и привода. Привод толкате лей сегментов выполнен в виде полого винта, установленного на оси поворотного диска и гайки с наклонными плоскостями взаимодействующими с упомянутыми толкателями. Данный центратор позволяет производить сварку обечаек, имеющих пр ходной диаметр меньше paзжmv нoгo диаметра, обеспечивает формирование сварного шва по всему стыку свариваемых обечаек, позволяет производить монтаж любогочисла центраторов в параллельны плоскостях при сварке близколежащих сва ных швов { 3 J. К недостаткам -центратора относится сложность и громоздкость конструкции при сварке обечаек большого диаметра {до to м), малое усилие разжима сегментов, недостаточное для устранения эллипсности жестких обечаек большого диаметра, невозможность использования данной Конструкции для закрепления и центрирования изделий снаружи, не позволяет производить сборку под сварку большой номенклатуры обечаек различных форм и размеров. Наиболее близкий к изобретению по технической сущности является центратор для сборки под сварку цилиндрических из делий, содержащий корпус, разжимные сегменты для внутреннего центрирования с приводами, установленные с возмояжо- стью радиального перемещения в направляющих, и механизм продольного перемещения центратора L4 j. Недостатки данного центратора заключаются в невозможности его использования для закрепления и центрирования изделий больщой номенклатуры различных форм и размеров, а также для центрирования по наружной поверхности изделий. Цель изобретения - расщирение диапазона типоразмеров свариваемых изделий. Поставленная цель достигается тем, что центратор для сборки под сварку цилиндрических изделий, содержащий корпус разжимные сегменты для внутреннего центрирования с приводами, установленны с возможностью радиального перемещения 8 84 в направляющих, и механизм продольного перемещения центратора, снабжен механизмами продольного перемещения сегментов для внутреннего центрирования, каждый из которых выполнен в виде основания, жестко закрепленного на штанге, установленной с Возможностью осевого перемещения в направляющей стойке, при этом направляющие с разжимными сегментами и приводами смонтированы каждая на соответствующем основании механизма продольного перемещения сегментов, а направляющая стойка жестко закреплена на корпусе. Кроме того, центратор снабжен дополнительными приводными разжимными сегментами для наружного центрирования, смонтированными же как основные сегменты. На фиг. 1 изображен предлагаемый центратор, общий вид; на фиг. 2 - сечение А-А на фиг. ; на фиг. 3 - сечение 15-Б на фиг. Itj на фиг. 4 - вид В на фиг, Ij . ф1п--. 5 - узел 1 на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 4. Центратор состоит из сменных сегментов 1 и 2 для внутреннего центри- рования и сменных сегментов 3 и 4 для наружного центрирования. Внутренние сегменты 1 и 2 обеспечивают центрирование обечаек 5 и 6 изнутри, а сегменты 3 и 4 - центрирование обечаек 6 и 7 снаружи. Сегменты I и 2 так же, как и сегменты 3 и 4, образуют в разжатом состоянии по окружности беззазорное кольцо с канавкой 8 для формирования проплава сварного шва. Каждый из сегментов 1 4 установлен в направляющих 9 с возможностью только радиального перемещения в плоскости разжима (при центрировании обечаек изнутри) и сжатия (при центрировании обечаек снаружи) свариваемых обечаек 5-7. Сегменты 1-4 имеют каждый свой привод (механический, электромеханический, пневматический или гидравлический), конец ра- диально перемещающейся части которого выполненный со сферической головкой 1О и кольцевой канавкой 11., подвижно соединен с T-o6pa3Hbnvi пазом 12 в -сегмен-;- ге, причем при центрировании обечаек 5 и 6 изнутри каждый привод 13 сегмента I имеет радиальный ход больше, чем привод 14 сегмента 2 на величину 1l , равную радиальному расстоянию между контактирующими с обечайками 5 и 6 поверхностями сегмента 2 и I в крайнем сведенном их положении, а при центрировагош обечаек 6 и 7 снаружи все приводы 15 сегменгов 3 и 4 имеют одинаковый радиальный ход. Каждый сегмент с направляющей и при вод размацен на своем основании, сегменты t и 2 размешены на основаниях 16, а сегменты 3 и 4 размещены на основаниях 17, К каждому основанию 16 жестко пршфеплена штанга 18, перемеща ющаяся в направлении, параллельном оси свариваемых обечаек 5-7, с возмо кностью фиксации в направляющей стойке 19 при помощи зажима 20, а к каждому основанию 17 жестко прикреплена штанга 21, перемещающаяся тшсже в направлении параллельном оси свариваемых обечаек , с возможностью фиксации в направляющей стойке 22 при помощи зажима 23 Конструкция и размеры штанг 18 и 21 так же, как и направляющих стоек 19 и 22 с зажимами 20 и 23 одинакова. Направляющие стойки 19 и 22 жестко закреплены на корпусе 24 центратора с возможностью последующего перемещения в радиальном направлении по отношению к оси свариваемых обечаек 5-7. Все основания 16 жестко соединены между собой сменными панелями 25, а все основа ния 17 жестко соединены между собой рменными планками 26, образуя жесткую кольцевую констр а цию. Центратор работает следующим образом. Пример, Необходимо сварить коН струкцию из трех обечаек 5-7, которая имеет внутренний проходной диаметр Dменьше внутреннего центрируемого диаметра Т) Ллакс и которая имеет наружный диаметр D больше наружного ц.ентрируемого диаметра Т) Сначала лодготавливают центратор для сборки обечаек 6 и 7, используя для это го сегменты 3 и 4, которые служат для наружного центрироваштя. Корпус 24 центратора устанавливают базирующим ди аметром Dg- на сварочном устройстве. На корпусе 24 жестко закрепляют направляю щие стойки 22 со штангами 21 и основа ниями 17, на которых размещены сегмен ты 3 и 4 со своими направляющими 9 и приводами 15, Основания 17 жестко соединяют планками 26, Перемещая штанги 21jB направляющих стойках 22 устанавливают центр формрфуюшей канавки 8 сег ментов 3 и 4 на высоту стыка свариваемых обечаек 6 и 7 и фиксируют щтан- ги направляющих стойках 22 при помощи зажимов 23. Сегменты 3 и 4 до жны находиться в крайнем разведенном положении, это соответствует D/j ддщ((р, который всегда больше наружного диаметра . Вд свариваемой конструкции. На подготовленный таким образом к работе центратор устанавливают обечайки 6 и 7, готовые к сварке. Сначала устанавливают обечайку 7, а на нее устанавливают обечайку 6, После этого при помощи приводов 15 сводят сегменты 3 и 4 к центру с силовым сжатием обечайки 6 и 7 до диаметра D .Затем изнутри производят сварку кольцевого шва, после чего при помощи приводов 15 разжимают сегменты 3 и 4 и разводят до диаметра Do г,r т-е. переводят в исходное . .-, ложение. Ьсли требуется сварить не од-. ну констр кхшю из обечаек 5-7, а партию, то сначала сваривают обечайки 6 и 7 всей партии или необходимое количество от нее, а затем производят сварку сваренных обечаек 6 и 7 с обечайкой 5, Такая последовательность сварки обечаек: оптимальная и наиболее технологичная, так как затрачивается наименьшее время на сварку всей партии на одной сварочной установке. Сваренные обечайки 6 и 7 снимают и устанавливают другие обечайки 6 и 7, после чего рабочий цикл повторяется. Сварив необходшч-ioe кол1гчество обе- чак 6 и 7, приступают к подготовке центратора для сборки сваренных обечаек с обечайкой 5 в порядке, описанном при подготовке центратора для сборки обечаек 6 и 7, используя для этого сегмен-. .ты 1 и 2, которые служат для внутреннего центрирования , а сегменты 3 и 4 с основаниями 17, штангами 21 и направляющими стойками 22 с корпуса 24 снимают. Сегменты 1 и 2 должны находиться в крайнем сведенном положении, обеспечивая тем самым наложение сегментов 2 на сегменты 1. Это соответствует который всегда меньше внутреннего проходного диаметра Da свариваемой конструкш1и. На подготовленный таким образом к работе центратор устанавливают сваренные обечайки 6 и 7, а на них устанавливают обечайку 5, После чего при помощи приводов 14 производят разведение сегментов 2 с силовым разжимом обечаек 5 и 6 до диаметра D-i менее Затем при помощи приводов 13, которые имеют радиальный ход больше, чем приводы 14 на величину In , производят разведение сегментов 1 с силовым разжилюм обечаек 5 И б до диаметра После этого снаружи производят сварку кольцевого шва. Закончив сварку, производят разжатие и сведение к центру сначала сегментов I, а затем сегментов 2 до диаметра J). ддцу . обеспечивая тем самым нало жение сегментов 2 на сегменты 1. Сваренную конструкцию снимают и устанавли вают другую, после чего рабочий цикл по вторяется. Если необходимо перейти на сборку об чаек с большим диаметром центрировани то сегменты 1-4 заменяются на новые. Основания 16 так же, .как и основания жестко соединяются между собой новыми планками 25 и 26, а направляющие стойки 19 и 22 устанавливают на корпусе 24 в нужном положении. При необходимости монтажа любого числа центраторов в параллельных плоскостях при сварке близколежащих сварных швов на основаниях 16 и 17, посредством стоек, закрепляют новые такие же основания с сегментами, которые перемещают в направляющих при помощи своих приводов, а на их основания следующие и т.д. Использование-центратора для сборки: под сварку цилиндрических изделий, по сравнению с существующими позволяет: производить центровку большой номе жлатуры обечаек различных форм и размеров как изнутри, так и снаружи; сократить номенклатуру применяемой оснастки для сборки под сварку упомянутых обечаек за счет-расширенных технологических воз можностей и универсальности центратора, так как он содержит сменные сегменты для внутреннего и наружного центриро вания; повысить качество сборки за счет увеличения усилия разжатия (сжатия) сег ментов, так как каждый сегмент содержит свой привод; расширить диапазон сборки диаметров свариваемых обечаек (2-10 м) за счет того, что каждый сегмент с направляющей и приводом размещен на своем основании, которое имеет возможность перемешаться в радиальном направлении по отношению с оси свариваемой конструкции производить точную настройзсу сегментов на стык свариваемых обечаек за счет того, что сегменты имеют дополнительное перемещение в направлении параллельно оси свариваемой конструкции; повысить производительность труда в 2-3 раза за счет упрощения конструкции, удобства в эксплуатации и сокpaщe шя време1 и на установку и сборку обечаек различных форм и размеров, так как центратор обеспечивает возможность их сварки на одной сварочной установке, а это позволяет высвободить некоторое количество сварочных установок и использовать их для сварки других изделий. Формула изобретения 1.Центратор для сборки под сварку цилиндрических изделий, содержащий корпус, разжимные сегменты для внутреннего центрирования с приводами, установленные с возможностью радиального перемещения в направляющих, и механизм продольного перемещения центратора, отличающийся тем, что, с целью расширения диапазона типоразмеров свариваемых изделий, центратор снабжен механизмами продольного перемещения сегментов для внутреннего центрирования, каждый из которых выполнен в виде основания, жестко закрепленного на штанге, установленной с возможностью осевого перемещения в направляющей стойке, при . этом направляющие с разжимньми сегментами и приводами смонтированы каждая на соответствующем основании механизма продольного перемещения сегментов, а направляющая стойка жестко закреплена на корпусе. 2.Центратор по п. 1, отличающий с я тем, что он снабжен дополнительными приводными разжимными сегментами для наружного центрирования, смонтированными так же, как основные сегменты. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 5426О8, кл. В 23 К 37/04, 1972. 2.Авторское свидетельство СССР № 500959, кл. В 23 К 37/04, 1974. 3.Авторское свидетельство СССР № 569421, кл. В 23 К 37/04, 1976. 4.Патент США № 3369725, кл. 228-50, 1968 (прототип).

IrA

tMUKC

Фиг.д

| название | год | авторы | номер документа |

|---|---|---|---|

| Внутреннее формирующее устройство для сварки кольцевых швов | 1989 |

|

SU1660919A1 |

| Внутренний центратор | 1976 |

|

SU569421A1 |

| Полуавтоматическая установка для сборки и сварки кольцевых швов | 1985 |

|

SU1323314A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156184C2 |

| Внутреннее устройство для сборки под сварку кольцевых стыков обечаек | 1982 |

|

SU1079393A1 |

| Внутренний центратор для сборки под сварку кольцевых стыков | 1990 |

|

SU1756088A1 |

| Центратор для сборки под сварку кольцевых швов | 1990 |

|

SU1770109A1 |

| Центратор для сборки под сварку кольцевых швов | 1990 |

|

SU1715538A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2009 |

|

RU2405664C1 |

| Устройство для сборки под сварку изделий кольцевой формы | 1980 |

|

SU948594A1 |

/

1 -i

Фиг.5

Авторы

Даты

1982-01-15—Публикация

1979-03-05—Подача