(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования кольцевых сварных швов | 1981 |

|

SU1073060A1 |

| Устройство для формирования кольцевых сварных швов | 1990 |

|

SU1754386A1 |

| Устройство для формирования кольцевых сварных швов | 1989 |

|

SU1779521A1 |

| Внутренний центратор | 1982 |

|

SU1076243A1 |

| Устройство для формирования кольцевых сварных швов | 1974 |

|

SU507426A1 |

| Внутренний центратор | 1982 |

|

SU1073057A1 |

| Внутренний центратор для сборки под сварку кольцевых стыков | 1990 |

|

SU1756088A1 |

| Внутренний центратор для сборки и сварки кольцевых швов с формированием обратной стороны шва | 2021 |

|

RU2761926C1 |

| Устройство для формирования обратной стороны сварного шва при сварке труб | 1982 |

|

SU1052398A1 |

| Устройство для формирования обратной стороны шва | 1990 |

|

SU1745490A1 |

Использование: в оборудовании для строительства магистральных трубопроводов, а именно в устройствах для сборки кольцевых стыков труб и других цилиндрических изделий и для формирования обрат ного валика при дуговой сварке. Сущность изобретения: в устройстве для формирования кольцевых сварных швов передние сегменты закреплены на укороченных штоках с возможностью радиального перемещения. В передних сегментах выполнены гнезда, в которых расположены штоки. Кроме того, передние сегменты могут быть подпружинены посредством пружин, расположенных в гнездах, или посредством пружин, расположенных на штоках между поверхностью сегментов и выступов, которые выполнены на штоках. 3 з.п. ф-лы, 4 ил.

Изобретение относится к оборудованию для строительства магистральных трубопроводов, а именно к устройствам для сборки кольцевых стыков труб и других цилиндрических изделий и для формирования обратного валика при дуговой сварке, и является усовершенствованием устройства по авт.св. Мг 1073060.

Известно устройство для формирования кольцевых сварных швов, содержащее корпус и смонтированный на корпусе формирующий механизм, включающий в себя чередующиеся через один передний и задний сегменты, установленные на штоках и привод сегментов, шарнирно соединенный со штоками посредством звеньев, причем штоки передних сегментов выполнены по отношению к штокам задних сегментов укороченными на постоянную величину, а соединенные с ними звенья - соответственно удлиненными.

К недостаткам известного устройства следует отнести следующее: жесткое крепление сегментов на штоках обеспечивает плотное прилегание подкладного кольца к изделию только для определенного расчетного размера внутреннего диаметра, для всех других внутренних диаметров изделия прилегание подкладного кольца будет неполным. При минимальных размерах диаметра к изделию прилегают только передние сегменты, при максимальных - задние.

Кроме того, при отводе сегментов от периферии к центру, несмотря на разные величины ходов передних и задних сегментов, зависящие от геометрических размеров и формы последних не исключена возможXI

сл о ю о

01

ю

ность заклинивания сегментов, особенно в начальной стадии перемещения.

Вследствие неполного прилегания сегментов жидкий металл, проникая в зазор, прожигает кольцо, снижая износостойкость устройства.

Целью изобретения является улучшение качества сварки и повышение износостойкости устройства путем обеспечения более плотного прилегания сегментов подкладного кольца к изделию.

Поставленная цель достигается тем, что в устройстве для формирования кольцевых сварных швов передние сегменты закреплены на укороченных штоках с возможностью радиального перемещения.

В передних сегментах выполнены гнезда, в которых расположены штоки.

Кроме того, передние сегменты могут быть подпружинены посредством пружин, расположенных в гнездах или посредством пружин, расположенных на штоках между поверхностью сегментов и выступов, которые выполнены на штоках.

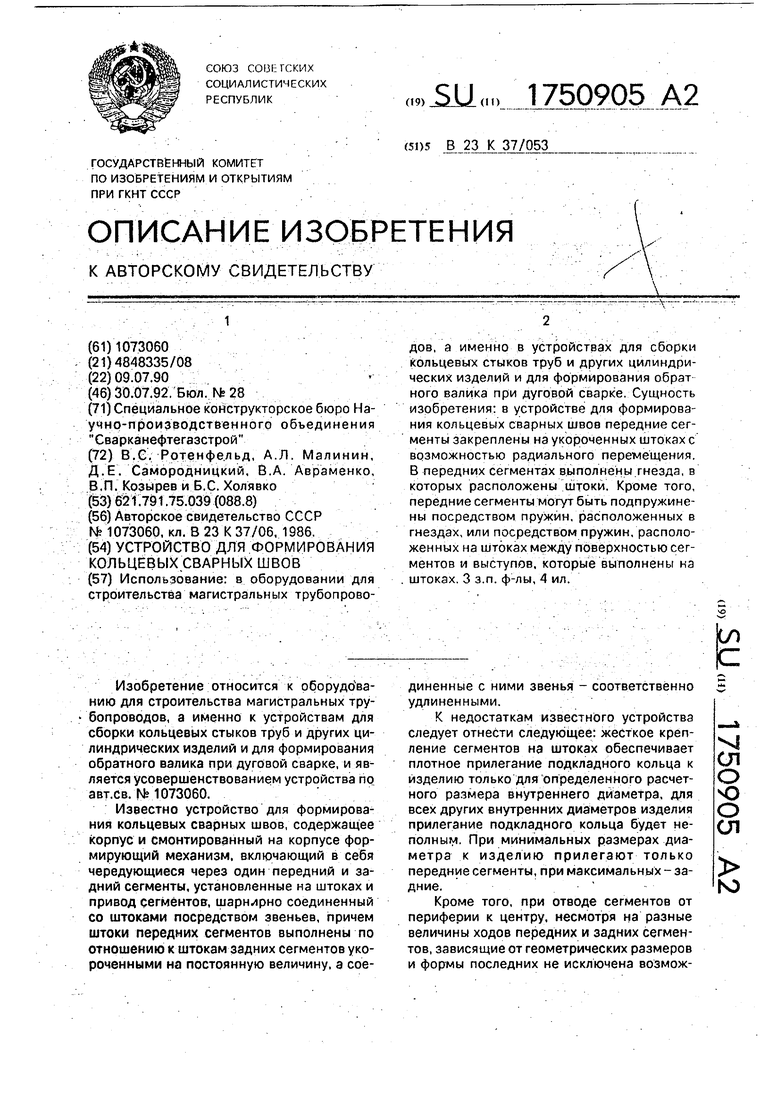

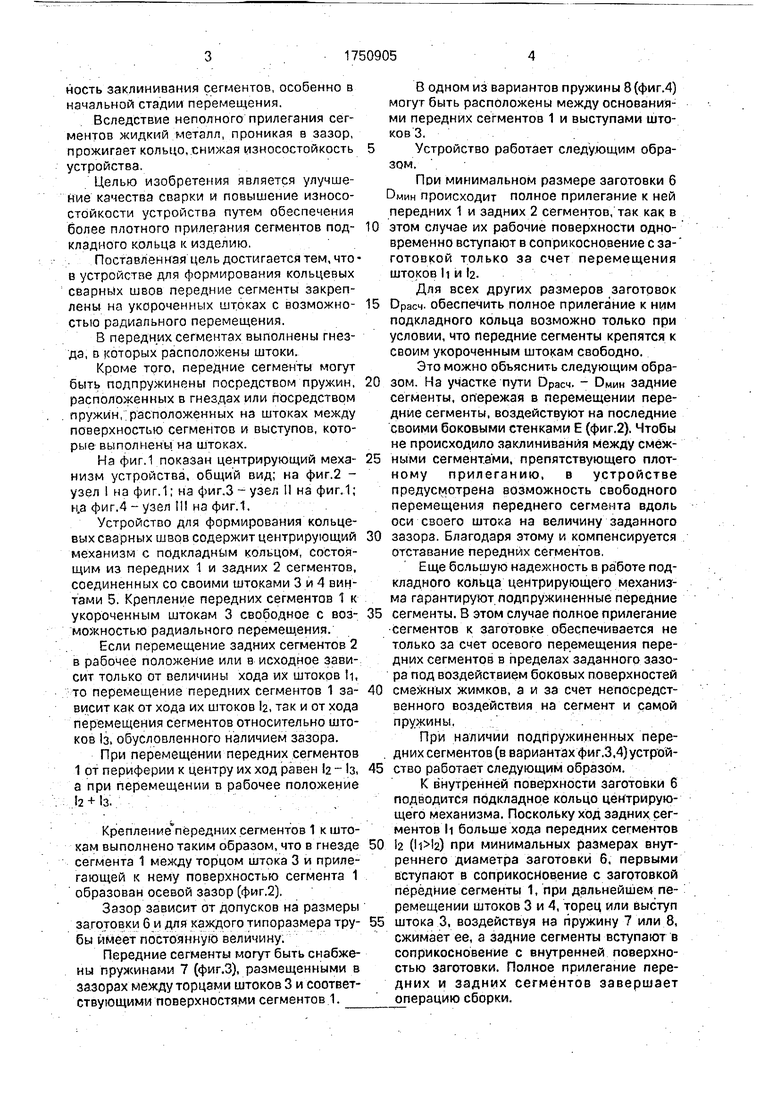

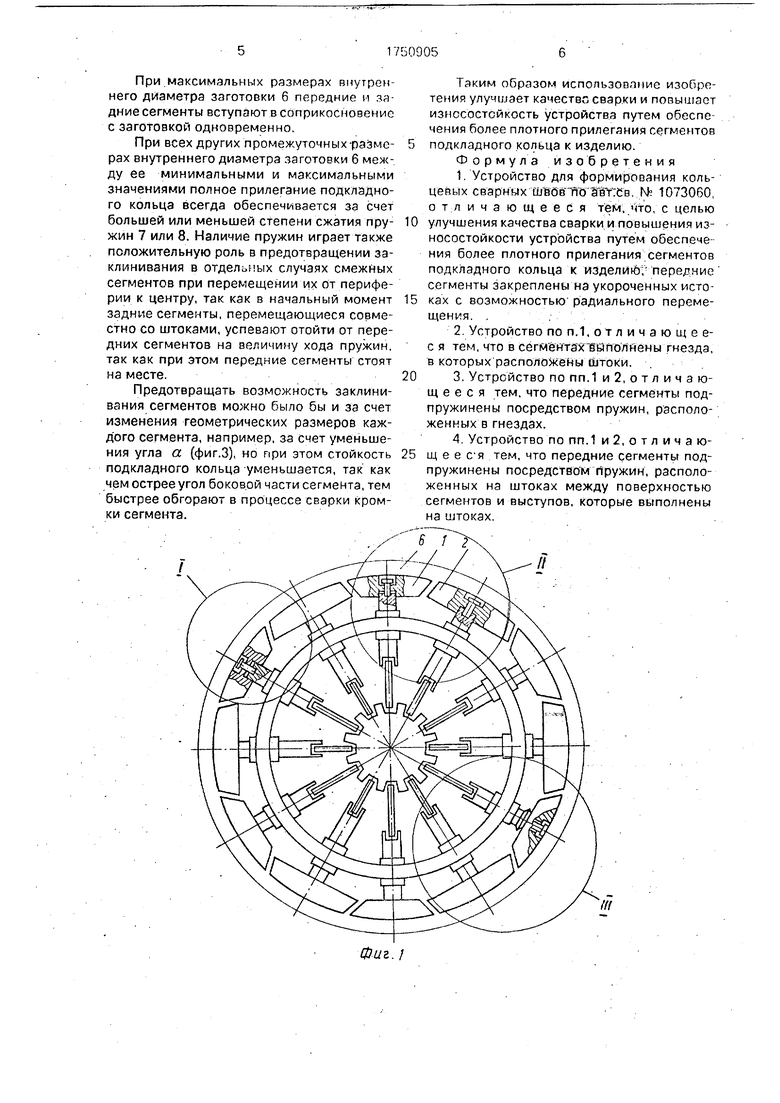

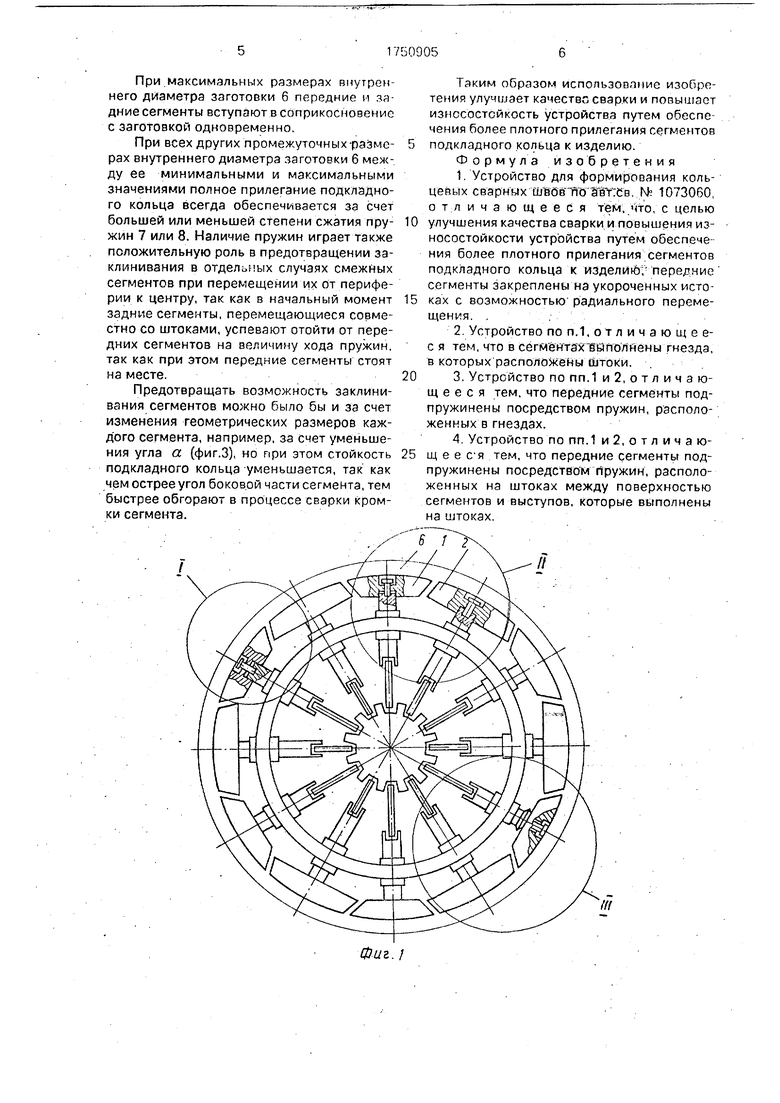

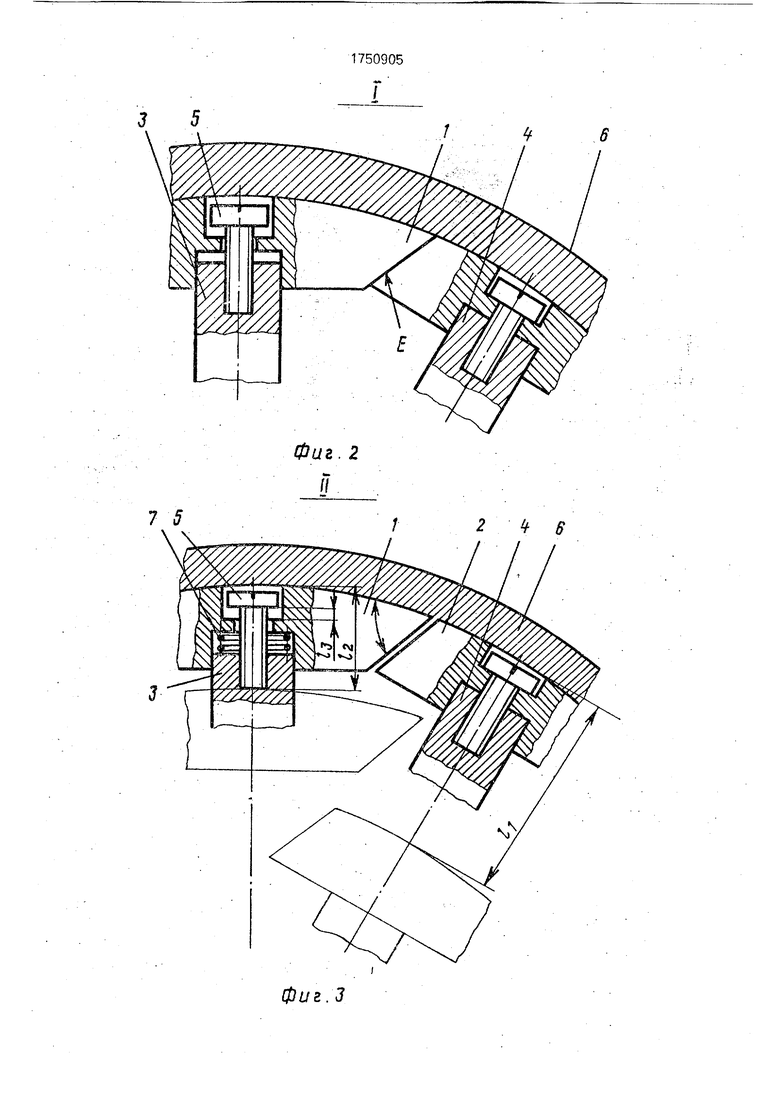

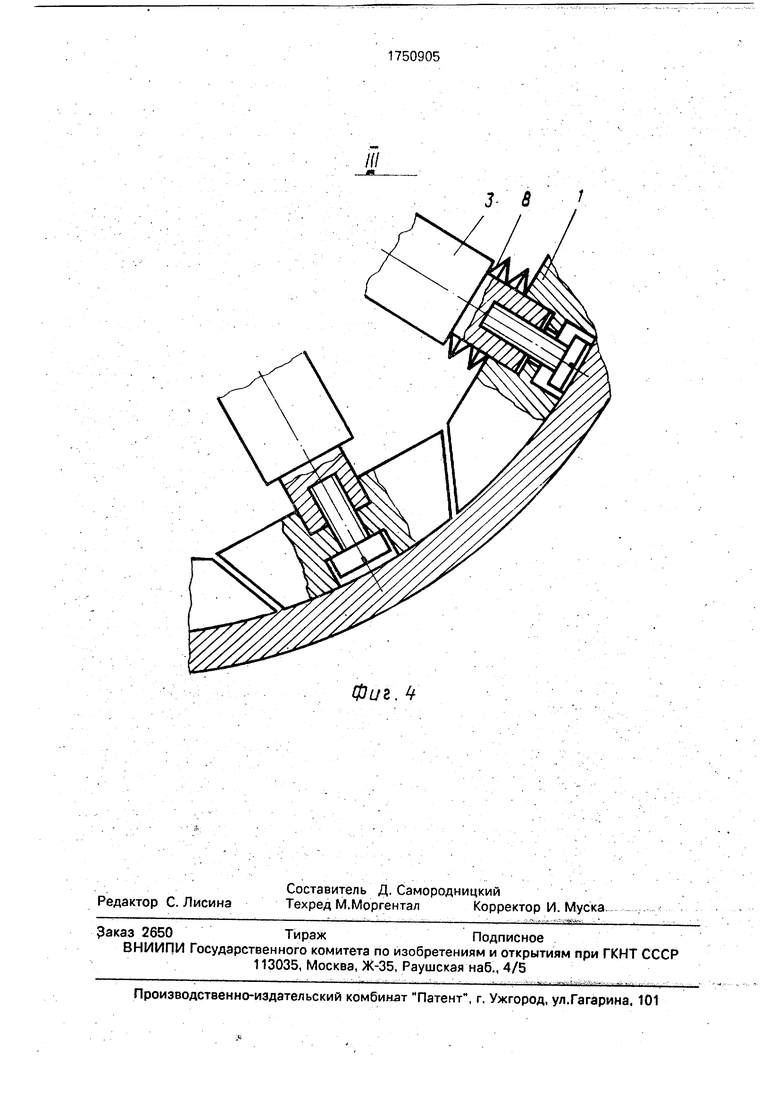

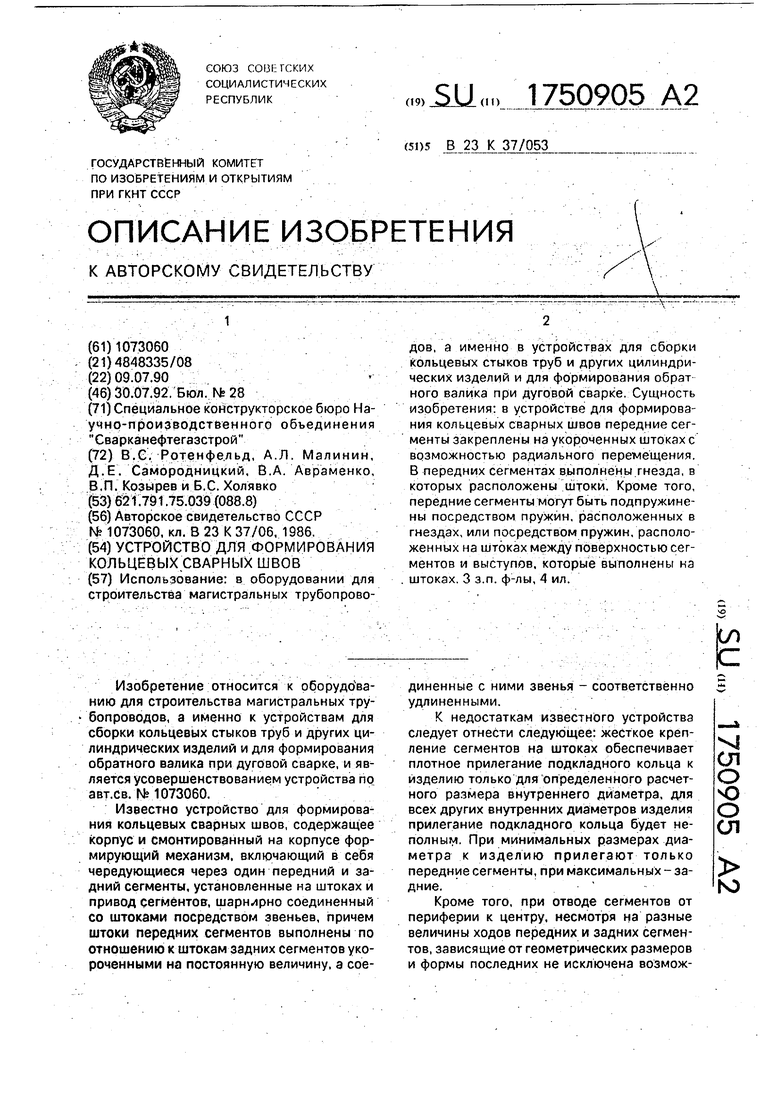

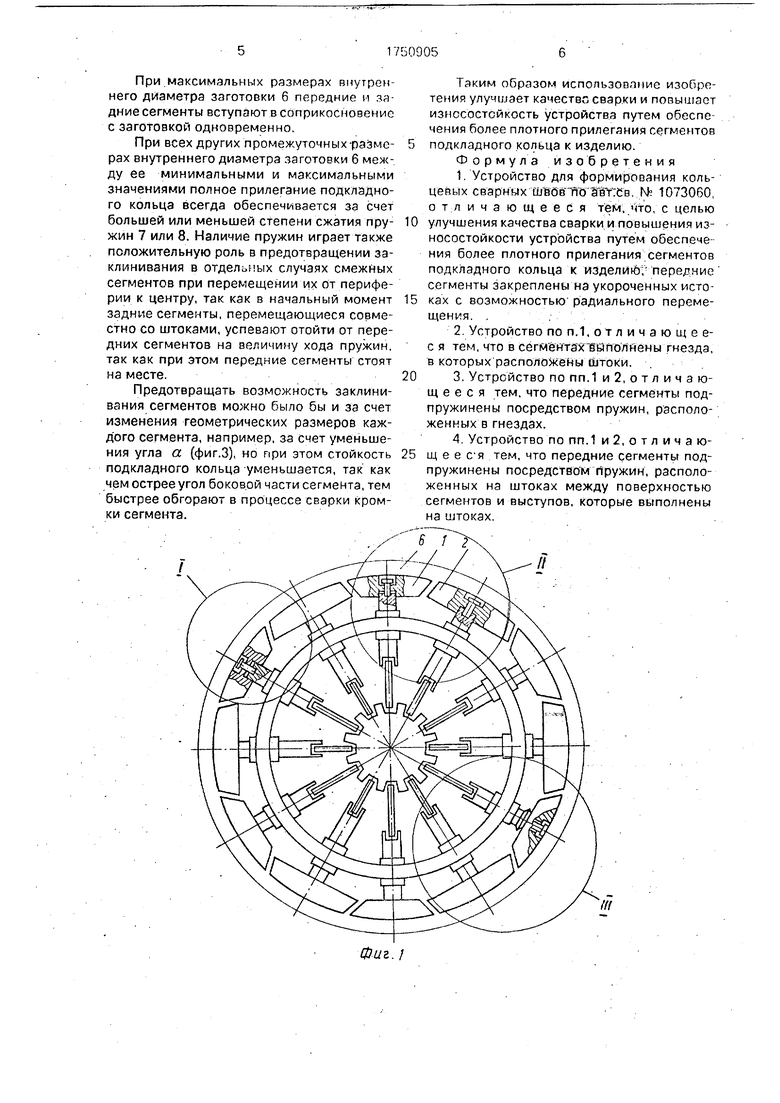

На фиг.1 показан центрирующий механизм устройства, общий вид; на фиг.2 - узел I на фиг.1; на фиг.З - узел И на фиг.1; н.з фиг.4 - узел И на фиг.1.

Устройство для формирования кольцевых сварных швов содержит центрирующий механизм с подкладным кольцом, состоящим из передних 1 и задних 2 сегментов, соединенных со своими штоками 3 и 4 винтами 5. Крепление передних сегментов 1 к укороченным штокам 3 свободное с возможностью радиального перемещения.

Если перемещение задних сегментов 2 в рабочее положение или в исходное зависит только от величины хода их штоков И, то перемещение передних сегментов 1 зависит как от хода их штоков h, так и от хода перемещения сегментов относительно штоков з обусловленного наличием зазора.

При перемещении передних сегментов 1 от периферии к центру их ход равен 2 - з, а при перемещении в рабочее положение 12 + з.

Крепление передних сегментов 1 к што- хам выполнено таким образом, что в гнезде сегмента 1 между торцом штока 3 и прилегающей к нему поверхностью сегмента 1 образован осевой зазор (фиг.2).

Зазор зависит от допусков на размеры заготовки 6 и для каждого типоразмера трубы имеет постоянную величину.

Передние сегменты могут быть снабжены прухашами 7 (фиг.З), размещенными в зазорах между торцами штоков 3 и соответствующими поверхностями сегментов 1.

В одном из вариантов пружины 8 (фиг.4) могут быть расположены между основаниями передних сегментов 1 и выступами штоков 3.

Устройство работает следующим образом.

При минимальном размере заготовки 6 Омин происходит полное прилегание к ней передних 1 и задних 2 сегментов, так как в

0 этом случае их рабочие поверхности одновременно вступают в соприкосновение с за- готовкой только за счет перемещения штоков И и 12.

Для всех других размеров заготовок

5 Орасч. обеспечить полное прилегание к ним подкладного кольца возможно только при условии, что передние сегменты крепятся к своим укороченным штокам свободно.

Это можно объяснить следующим обра0 зом. На участке пути Орасч. - DMMH задние сегменты, опережая в перемещении передние сегменты, воздействуют на последние своими боковыми стенками Е (фиг.2). Чтобы не происходило заклинивания между смеж5 ными сегментами, препятствующего плотному прилеганию, в устройстве предусмотрена возможность свободного перемещения переднего сегмента вдоль оси своего штока на величину заданного

0 зазора. Благодаря этому и компенсируется отставание передних сегментов.

Еще большую надежность в работе подкладного кольца центрирующего механизма гарантируют подпружиненные передние

5 сегменты. В этом случае полное прилегание сегментов к заготовке обеспечивается не только за счет осевого перемещения передних сегментов в пределах заданного зазора под воздействием боковых поверхностей

0 смежных жимков, а и за счет непосредственного воздействия на сегмент и самой пружины,

При наличии подпружиненных пере- . дних сегментов (в вариантах фиг.3,4)устрой5 ство работает следующим образом.

К внутренней поверхности заготовки 6 подводится подкладное кольцо центрирующего механизма. Поскольку ход задних сегментов И больше хода передних сегментов

0 h () при минимальных размерах внутреннего диаметра заготовки 6, первыми вступают в соприкосновение с заготовкой передние сегменты 1, при дальнейшем перемещении штоков 3 и 4, торец или выступ

5 штока 3, воздействуя на пружину 7 или 8, сжимает ее, а задние сегменты вступают в соприкосновение с внутренней поверхностью заготовки. Полное прилегание передних и задних сегментов завершает операцию сборки.

При максимальных размерах внутреннего диаметра заготовки б передние и задние сегменты вступают в соприкосновение с заготовкой одновременно.

При всех других промежуточных -разме- pax внутреннего диаметра заготовки б между ее минимальными и максимальными значениями полное прилегание подкладного кольца всегда обеспечивается за счет большей или меньшей степени сжатия пру- жин 7 или 8. Наличие пружин играет также положительную роль в предотвращении заклинивания в отделопых случаях смежных сегментов при перемещении их от периферии к центру, так как в начальный момент задние сегменты, перемещающиеся совместно со штоками, успевают отойти от передних сегментов на величину хода пружин. так как при этом передние сегменты стоят на месте.

Предотвращать возможность заклинивания сегментов можно было бы и за счет изменения геометрических размеров каждого сегмента, например, за счет уменьшения угла а (фиг.З), но гфи этом стойкость подкладного кольца уменьшается, так как чем острее угол боковой части сегмента, тем быстрее обгорают в процессе сварки кромки сегмента.

Таким образом использование изобретения улучшает качестве сварки и повышает износостойкость устройства путем обеспе чения более плотного прилегания сегментов подкладного кольца к изделию.

Формула изобретения

1Устройство для формирования кольцевых сварных и/вовТю Гйтгсв. № 1073060, отличающееся тем, что, с целью улучшения качества сварки и повышения износостойкости устройства путем обеспече ния более плотного прилегания сегментов подкладного кольца к изделию/ передние сегменты закреплены на укороченных истоках с возможностью радиального перемещения.

2Устройство поп.1,отличающее- с я тем, что в сегментахТЗыполнены гнезда, в которых расположены штоки.

4 Устройство по пп. 1 и 2, отличающее с1 я тем, что передние сегменты подпружинены посредством пружин, расположенных на штоках между поверхностью сегментов и выступов, которые выполнены на штоках.

//

Фиг. 1

3 5

Фиг. 3

J В

Фиг. 4

| Устройство для формирования кольцевых сварных швов | 1981 |

|

SU1073060A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-30—Публикация

1990-07-09—Подача