Изобретение относится к силикатной промьшшенности к разделу огнеупррных материалов, которые могут быть использованы как огнеупорный припас в фарфоро-фаянсовой промышленности.

Известна шихта для изготовления огнеупорного материала, состоящая из глины, глинозема, талька и добавки обожженного кианита. Материал, полученный из нее содержит, вес.%: КгО 11,2-17,4; 35,246,7; SV 02 42,1-51,2 It,

Недостатками этого материала являются высокое водопоглощение до 17% и низкая термостойкость - В ьщержи,вает не более 20 теплосмен UOOP C - вода).

Наиболее близким к предагагаемому является огнеупорный материал, содержащий, мас.% глина 17,9-39,5, глинозем 20-36i тальк 15-45) шамот муллито-кррдиеритовнй 1-18; кремнефтсфистый натрий 0,1-1,.

Недостатки данного материала являются довольно высокий ТКЛР недостаточно высокая термостойкость и низкая механическая прочность.

Цель изобретения - повышение механической прочности, снижение коэффициента термического расширения и повьвоение термостойкости.

Цель достигается тем, что шихта для изготовления огнеупорного материала, содержащая огнеупорную глину технический глинозем и тальк, дополнительно содержит жженую магнезию при следующем соотношении компонентов, мас.%:

Глина

огнеупорная 17-36

Глинозем

технический 13-38

. Тальк35-46

Жженая .

магнезия5-10

Компоненты шихты - глину огнеупоную, глинозем технический, тальк , зкженую магнезию - смешивают, и ув- лажняют 10%-ным раствором сульфидно-спиртовой барды до влажности 10% Из увлажненной массы после ее В1ьшеживания в течение суток, прессуют образцы под давлением 12 МПа. Образцы после сушки при 130°С обжигают в туннельной печи при .

Конкретные составы шихт приведены в табл. 1.

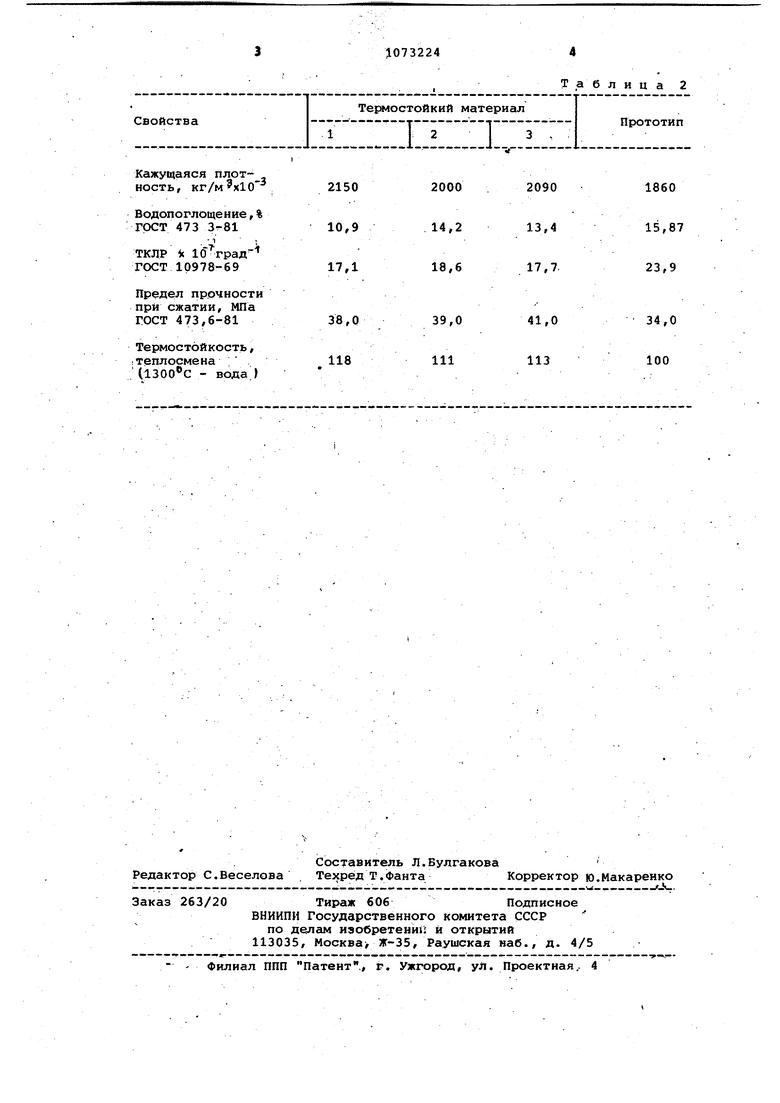

В табл. 2 приведены свойства материалов .

Применение предлагаемого терм1ост кого материала повьвиает срок службы изделий в УСЛОВИЯХ резкой смены те «пературы, а также создает предпосылки для дальнейшей интенсификации технологический процессов.

Экономический эффект достигается за счет увеличения срока службы изделий, к чему приводит увеличение механической прочности и термостойкости, а также снижение ТКЛР и умен шение засорения изделий в период обжига огнеупорные припасом за счет увеличенной плотности.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорный материал | 1981 |

|

SU990738A1 |

| Шихта для изготовления огнеупорного материала | 1989 |

|

SU1609778A1 |

| Состав шихты для получения кордиеритовой керамики | 2023 |

|

RU2818395C1 |

| Шихта для изготовления керамического материала | 1986 |

|

SU1353759A1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| Шихта для изготовления керамических изделий | 1989 |

|

SU1694543A1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| Шихта для изготовления огнеупорных изделий | 1990 |

|

SU1719368A1 |

| Способ получения проницаемого керамического материала с высокой термостойкостью | 2018 |

|

RU2700386C1 |

| Шихта для изготовления термически и химически стойких керамических изделий | 2018 |

|

RU2711215C1 |

Глина огнеупорная Глинозем технический Тальк

Шамот муллитокордиеритовый

Жженая магнезия

Кремнефтористый натрий

17,0

38 28 15 38,0 35,0

18

10,0

Кажущаяся плотность,

Водопоглощение,% ГОСТ 473

- 1;

ТКЛР ТОСТ 10978-69

Предел прочности при сжатии, МПа ГОСТ 473,6-81

Термостойкость, теплосмена ( - вода )

Таблица 2

2090

1860

2000

13,4

15,87

14,2

18,6

17,7.

23,9

41,0

34,0

39,0

113

100

111

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент СШ 3954672, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3322109/29-33, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-02-15—Публикация

1982-06-23—Подача