Изобретение относится к производству керамики и может быть использовано в химической, машиностроительной промышленности для изготовления изделий с низкой усадкой и высокой термостойкостью.

Целью изобретения является снижение общей усадки при одновременном повышейии термостойкости.

Пример 1. Составные компонеты шихты, мае.%:глина огнеупорная 33,0, технический глинозем 1А,0, шамот муллитокордиеритовый 23,0, тальк онотский 7,0 и электрокорунд 23,0 смешивают и увлажняют 10%-ным раствором сульфидно-спиртовой барды до влажности 10%, Из увлажненной массы после ее вылеживания в течение суток прессуют образцы под дав- лением 10 МПа. После сушки о0раз- цов при 105-110 С обжигают их в силитовой печи при 1380-1420°С.Своства керамических материалов определяют по стандартным методикам.

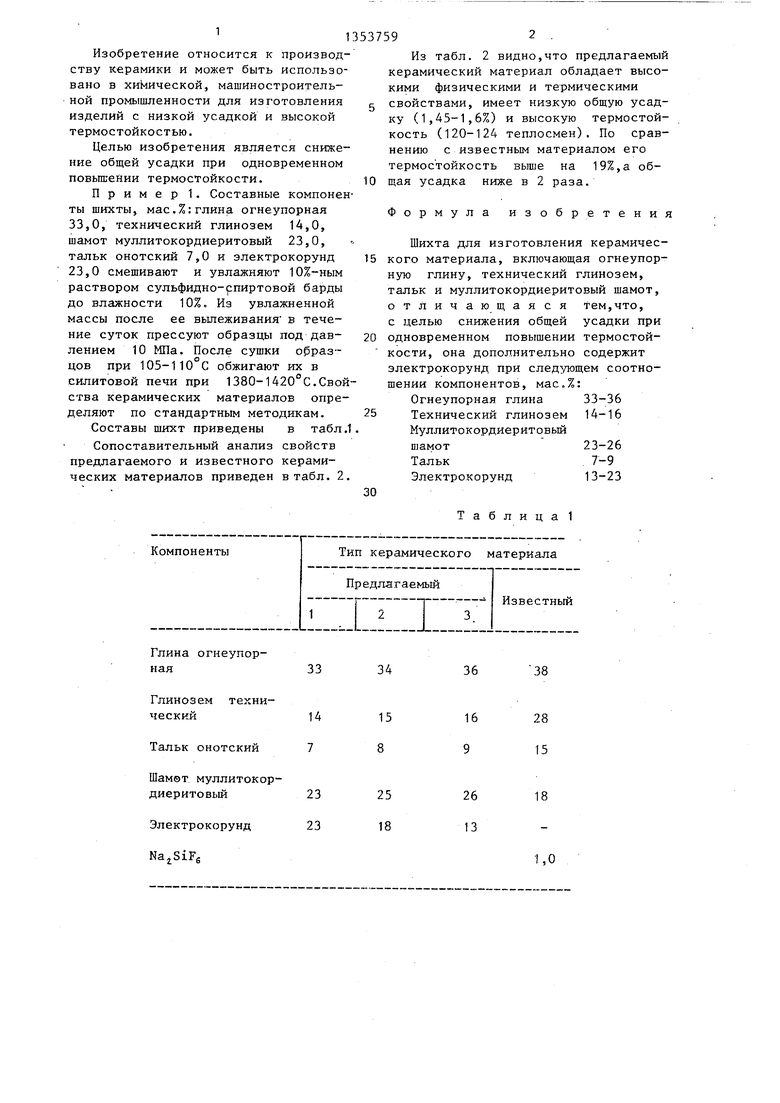

Составы шихт приведены в табл

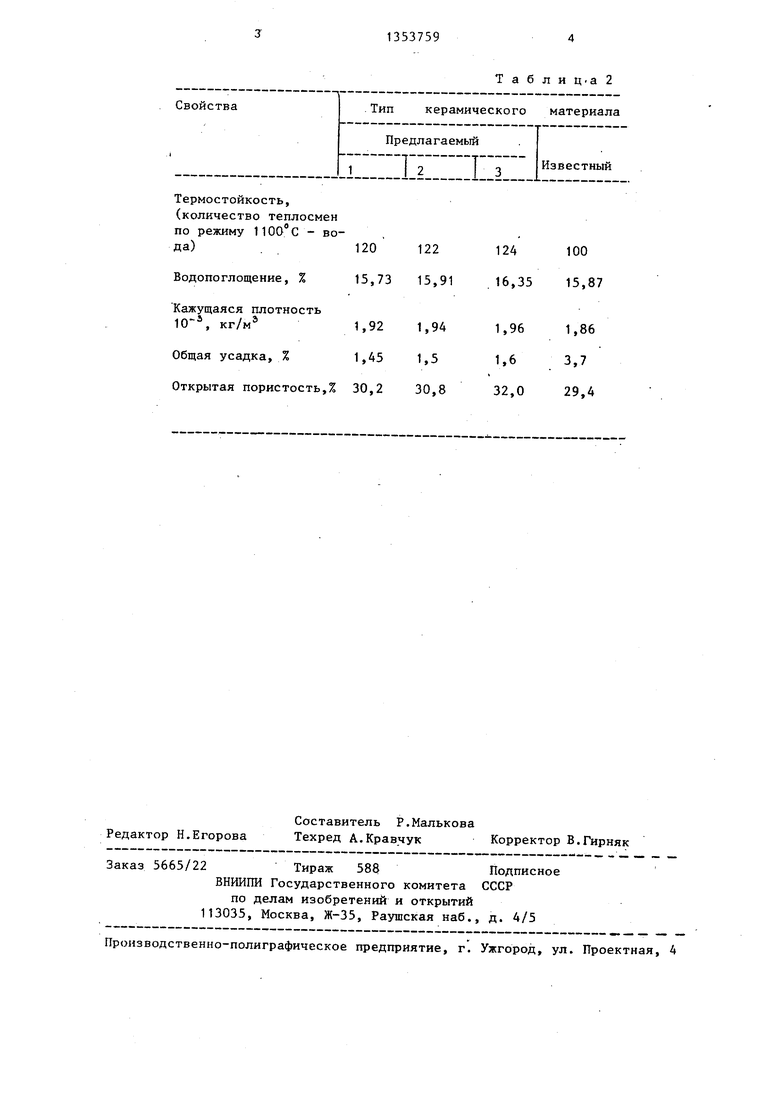

Сопоставительный анализ свойств предлагаемого и известного керамических материалов приведен в табл. 2

Глина огнеупорная

Глинозем технический

Тальк онотский

Шамот муллитокордиеритовый

Электрокорунд

Из табл. 2 видно,что предлагаемый керамический материал обладает высокими физическими и термическими свойствами, имеет низкую общую усадку (1,45-1,6%) и высокую термостойкость (120-124 теплосмен). По сравнению с известным материалом его термостойкость выше на 19%,а общая усадка ниже в 2 раза.

Формула изобретения

Шихта для изготовления керамического материала, включающая огнеупорную глину, технический глинозем, тальк и муллитокордиеритовый шамот, отличающаяся Тем,что, с целью снижения общей усадки при одновременном повышении термостойкости, она дополнительно содержит электрокорунд при след: /ющем соотношении компонентов, мас.%:

Огнеупорная глина 33-36 Технический глинозем 14-16 Муллитокордиеритовый шамот23-26

Тальк7-9

Электрокорунд 13-23

Таблица 1

38

28

15

18 1,0

Термостойкость, (количество теплосмен по режиму 1100 С - вода) .

Водопоглощение, %

Кажущаяся плотность

10,

Общая усадка, % Открытая пористость,%

124 100 16,35 15,87

1,86

3,7

29,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1996 |

|

RU2116278C1 |

| Шихта для изготовления кера-МичЕСКОгО МАТЕРиАлА | 1979 |

|

SU808481A1 |

| Способ изготовления термостойкой керамики | 2018 |

|

RU2713286C1 |

| Шихта для изготовления огнеупорного материала | 1989 |

|

SU1609778A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ КЕРАМИКИ | 2001 |

|

RU2198860C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

| Шихта для изготовления керамической массы для капселей | 1974 |

|

SU1054327A1 |

| Шихта для изготовления термостойких керамических изделий | 2017 |

|

RU2657878C1 |

Изобретение относится к производству керамики и может быть использовано в химической и машиностроительной промьшшенности для изготовления изделий с низкой усадкой и высокой термостойкостью.. Изоб- ретение позволяет снизить общую усадку и одновременно повысить тер-; мостойкость керамического материала. Материал изготавливают из шихты, содержащей,мас.%: огнеупорную глину 33-36; технический глинозем 14-16; муллито-кордиеритовый шамот 23-26; тальк 7-9 и электрокорунд 13-23. Общая усадка 1,45-1,6%, термостойкость 120-124 теплосмены по режиму 1100°С - вода. 2 табл. со сд оо СД со

| Огнеупорный материал | 1981 |

|

SU990738A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-11-23—Публикация

1986-06-18—Подача