(5) ОГНЕУПОРНЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2011 |

|

RU2494995C2 |

| Шихта для изготовления огнеупорного материала | 1982 |

|

SU1073224A1 |

| Шихта для изготовления огнеупорного материала | 1989 |

|

SU1609778A1 |

| Керамическая масса для изготовления огнеприпаса и способ изготовления огнеприпаса | 1980 |

|

SU981292A1 |

| Шихта для изготовления керамического материала | 1986 |

|

SU1318574A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 1992 |

|

RU2036883C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 1992 |

|

RU2016878C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| Масса для изготовления огнеприпаса | 1977 |

|

SU667529A1 |

| Шихта для изготовления огнеупорного материала | 1976 |

|

SU777017A1 |

Изобретение относится к силикатно промышленности, точнее к огнеупорным материалам и может быть использовано для изготовления термостойкого капсельного припаса в фар(|юро-фаянсовой промышленности. Известен огнеупорный материал на основе магнезиально-алюмосиликатной массы, содержащий шамота, 16-25% природного талькомагнезита, 0, огнеупорной глины, каолина и технического глинозема С 1 . Недостатком данного огнеупорного материала является использование дорогостоящего и дефицитного материала - каолина и достаточно высокий коэффициент линейного термического расширения (КЛТР). Известен также огнеупорный материа следующего состава, ;: глина 20-25; глинозем необожженный шамот 5-72; ортофосфорная кислота Однако материал характеризуется малой термостойкостью и небольшой механической прочностью. Известен также огнеупорный материал, содер)«ащий 40-60% каолинового шамота, 14,5% сырого магнезита, 15,5-23,3% глины с высоким содержанием Si02, 12,7-8,5% Wetro и 9,56,5% кальцинированного глинозема t 3 . Использование дорогостоящего и дефицитного исходного сырья является недостатком данного огнеупорного материала. Наиболее близким по техническому решению к предлагаемому является материал на основе огнеупорной массы, содержащей, мас.%: талька 9 15;-глина огнеупорная 36-45; глинозем 18-26; магнезит спеченный 3-5; дистен-силлимонитовый шамот 17-26 4, Недостатком известного материала является довольно высокий ТКЛР, низкии предел прочности при сжатии и сравнительно: низкая термостойкость.

Цель изобретения - повышение термостойкости, механической пррчности и снижение температурного коэффициента линейного расширения огнеупорного материала.

Поставленная цель достигается тем что огнеупорный материал, содержащий глину огнеупорную, глинозем, тальк и.шамот, содержит шамот муллито-кордиеритового состава и дополнительно кремнефтористый натрий при следующем соотношении компонентов, мас.:

Глина огнеупорная 17, Глинозем20-36

Тальк15- 5

Шамот муллитокордиеритового состава 1-18 Кремнефтористый

натрий0,1-1,0

Кремнефтористый натрий (технический) введен с целью увеличения степени закристаллизованности черепка.

Введенный в огнеупорную массу муллито-кордиеритовый шамот имеет

;остав, мае.%

глина огнеупорная

тальк

глинозем

шамот муллитокордиеритовый(5502, APgO, MgO)

дистен-силлимони- . товый шамот

магнезит спеченный

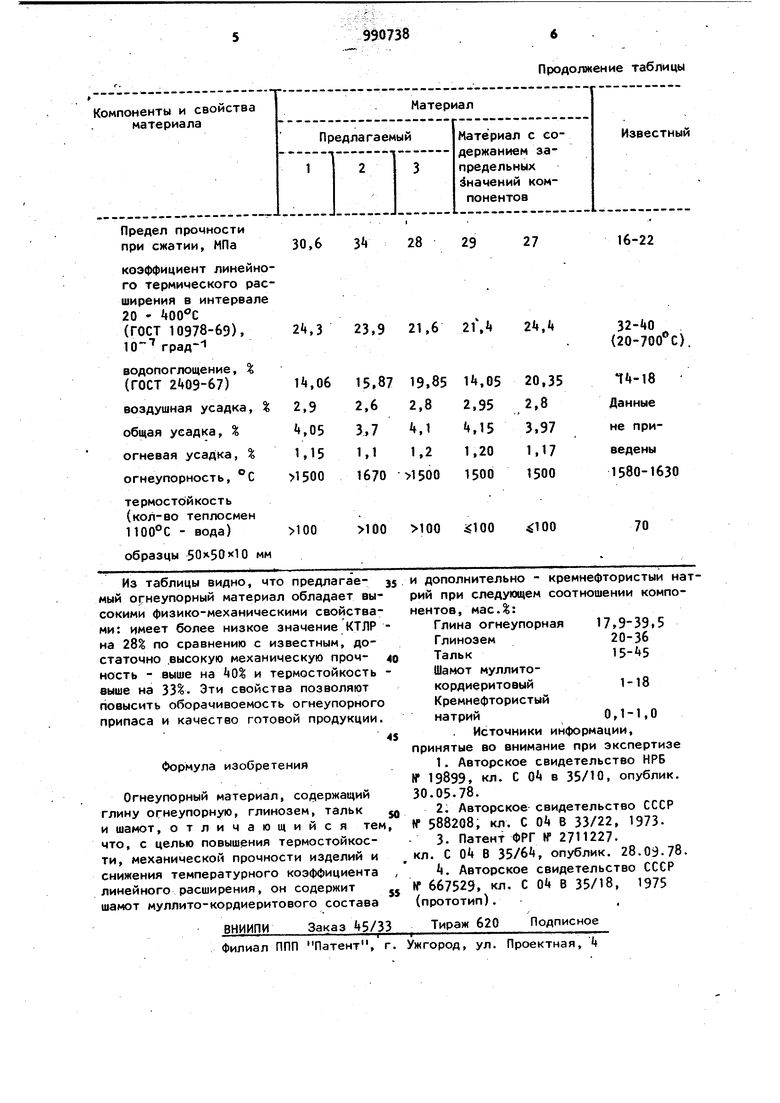

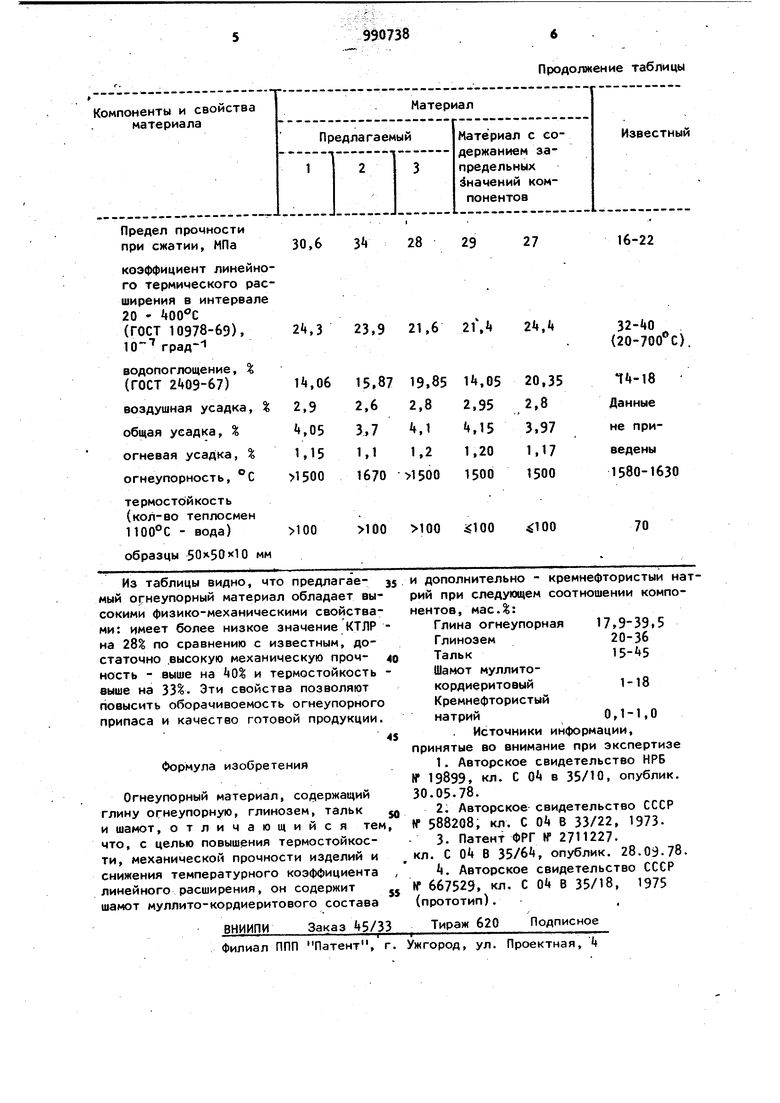

Физико-механические свойства огнеупорных материалов

кажущаяся плотность

трехфракционный состав с размером фракций k-S мм - , 2-k мм - 35% и 0,5-2 мм - 25%, что обеспечивает более плотную укладку зерен шамота и увеличивает прочностные свойства изделий.

Пример 1. Огнеупорный материал содержит, мас.%: глина огнеупорная 39,5;-тальк 25; глинозем 20, шамот муллито-кордиеритовый 15; NanSiF, 0,5- Массу увлажняют до 12% и прессуют под давлением 12-16 МПа. Образцы после сушки в лабораторных условиях обжигают в туннельной печи политого обжига фарфора при . Данный материал обладает следующими свойствами: ТКЛР 2,3-Ю градГ, во до по г лощение 14,0б%, предел прочности при сжатии 30,6 ИПа, термостойкость 1ПО теплосмен в режиме , - вода.

В таблице приведены результаты из. м.ерения свойств материала в зависимости от его состава.

9-15

18-26

22

1,0

17-26

1,0 0,1 0,1 3-5

i860 1930 1790

Продолжение таблицы

Авторы

Даты

1983-01-23—Публикация

1981-07-27—Подача