СО

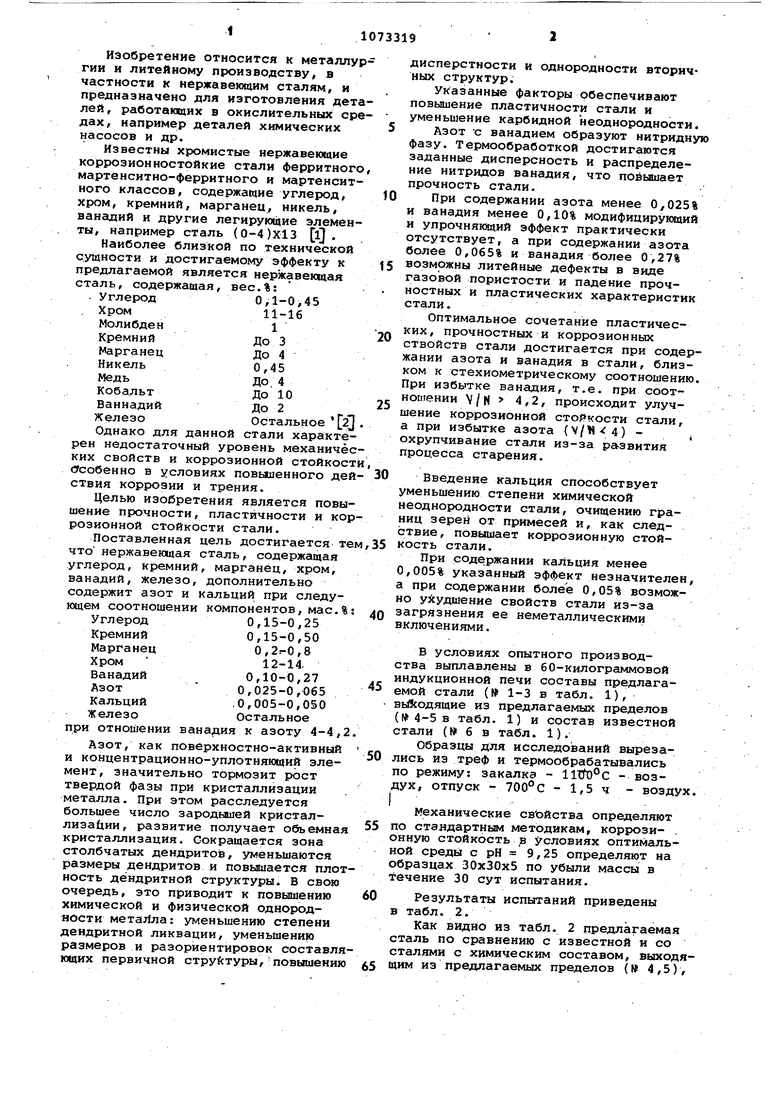

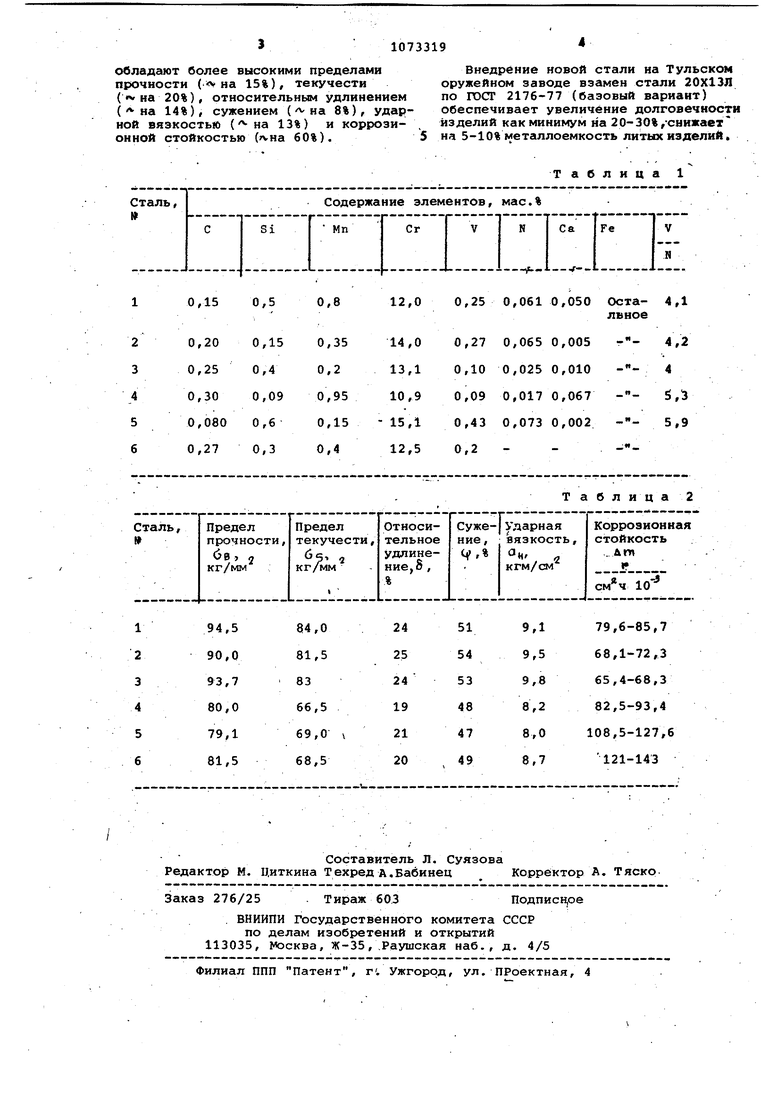

со Изобретение относится к металлу гии и литейному производству, в частности к нержавекхоим сталям, и предназначено для изготовления дет лей , работающих в окислительных ср дах, например деталей химических насосов и др. Известны хромистые нержавеющие коррюзионностойкие стали ферритног мартенситно-ферритного и мартенсит ного классов, содержащие углерод, хром, кремний, марганец, никель, ванадий и другие легирующие элемен ты, например сталь {0-4)Х13 ij . Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является нержавеххцая сталь, содержащая, вес.% Углерод0,1-0,45 Хром11-16 Молибден1 КремнийДо 3 Марганец До 4 Никель0,45 МедьДо, 4 КобальтДо 10 ВаннадийДо 2 ЖелезоОстальное Однако для данной стали характе рен недостаточный уровень механиче ких свойств и коррозионной стойкос (Особенно в условиях повышенного де ствия коррозии и трения. Целью изобретения является повы шение прочности, пластичности и ко розионной стойкости стали. Поставленная цель достигается т что нержавеющая сталь, содержащая углерод, кремний, марганец, хром, ванадий, железо, дополнительно содержит азот и кальций при следующем соотношении компонентов, мае. Углерод0,15-0,25 Кремний0,15-0,50 Марганец0,,8 Хром 12-14Ванадий0,10-0,27 Азот 0,025-0,065 Кальций.0,005-0,050 ЖелезоОстальное при отношении ванадия к азоту 4-4 Азот, как поверхностно-активный и концентрационно-уплотняющий элемент, значительно тормозит рост твердой фазы при кристаллизации . При этом расследуется большее число зародышей кристаллиза 1ии, развитие получает объемна кристаллизация. Сокращается зона столбчатых дендрито в, уменьшаются размеры дендритов и повышается пло ность дендритной структуры. В свою очередь, это приводит к повышению химической и физической однородности металла: уменьшению степени дендритной ликвации, уменьшению размеров и разориентировок составл ющих первичной структуры,повышени дисперстности и однородности вторичных структур. Указанные факторы обеспечивают повышение пластичности стали и уменьшение карбидной неоднородности. Азот С ванадием образуют нитридную фазу. Термообработкой достигаются заданные дисперсность и распределение нитридов ванадия, что повьвиает прочность стали. При содержании азота менее 0,025% и ванадия менее 0,10% модифицирукадий и упрочняющий эффект практически отсутствует, а при содержании азота более 0,065% и ванадия более 0,27% возможны литейные дефекты в виде газо1вой пористости и падение прочностных и пластических характеристик стали. Оптимальное сочетание пластических, прочностных и коррозионных ствойств стали достигается при содержании азота и ванадия в стали, близком к стехиометрическому соотношению. При избытке ванадия, т.е. при соотношении V/N 4,2, происходит улучшение коррозионной сто1Е кости стали, а при избытке азота () охрупчивание стали из-за развития процесса старения. Введение кальция способствует уменьшению степени химической неоднородности стали, очищению границ зерен от примесей и, как следствие , повышает коррозионную стойкость стали. При содержании кальция менее 0,005% указанный эффект незначителен, а при содержании более 0,05% возможно ухудшение свойств стали из-за загрязнения ее неметаллическими включениями. В условиях опытного производства выплавлены в 60-килограммовой индукционной печи составы предлагаемой стали ( 1-3 в табл. 1), вьйсодящие из предлагаемых пределов (№4-5 в табл. 1) и состав известной стали ( 6 в табл 1) Образцы для исследо ваний вырезались из треф и термообрабатывались по режиму: закалка - - воздух, отпуск - 700°С - 1,5 ч - воздух. Механические свойства определяют по стандартньм методикам, коррозионную стойкость в УСЛОВИЯХ оптимальной среды с рН 9,25 определяют на образцах 30x30x5 по убыли массы в течение 30 сут испытания. Результаты испытаний приведены в табл. 2. Как видно из табл. 2 предлагаемая сталь по сравнению с известной и со сталями с химическим составом, выходящим из предлагаемых пределов (№ 4,5),

Обладают более высокими пределами прочности ( v на 15%), текучести (vHa 20%), относительным удлинением ( на 14%), сужением ( на 8%), ударной вязкостью С на 13%) и коррозионной стойкостью (л-на 60%).

Внедрение новой стали на Тульском оружейном заводе взамен стали 20Х13Л по ГОСТ 2176-77 (базовый вариант) обеспечивает увеличение долговечности изделий как минимум на 20-30%/снижает на 5-10% металлоемкость литых изделий.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Нержавеющая сталь | 1982 |

|

SU1060698A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2447185C1 |

| СТАЛЬ | 1997 |

|

RU2109838C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Нержавеющая сталь | 1983 |

|

SU1109468A1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Коррозионностойкая сталь | 1981 |

|

SU986957A1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

НЕРЖАВЕЮЩАЯ СТАЛЬ, содержащая углерод, кремний, марганец. хром, ванадий, железо, о т л и ч аю m а я с я тем, что, с целью повышения прочности, пластичности и коррозионной стойкости, она дополнительно содержит азот и кальций при следующем соотношении компонентов, мас.%: Углерод0,15-0,25 Кремний0,15-0,50 Марганец0,2-0,8 Хром12-14 Ванадий0,10-0,27 Азот0,025-0,065 Кальций0,005-0,050 ЖелезоОстальное при отношении ванадия к азоту 4-4,2.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насос | 1917 |

|

SU13A1 |

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ ремонта двери транспортного средства и устройство для его осуществления | 1983 |

|

SU1126462A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1984-02-15—Публикация

1982-11-23—Подача