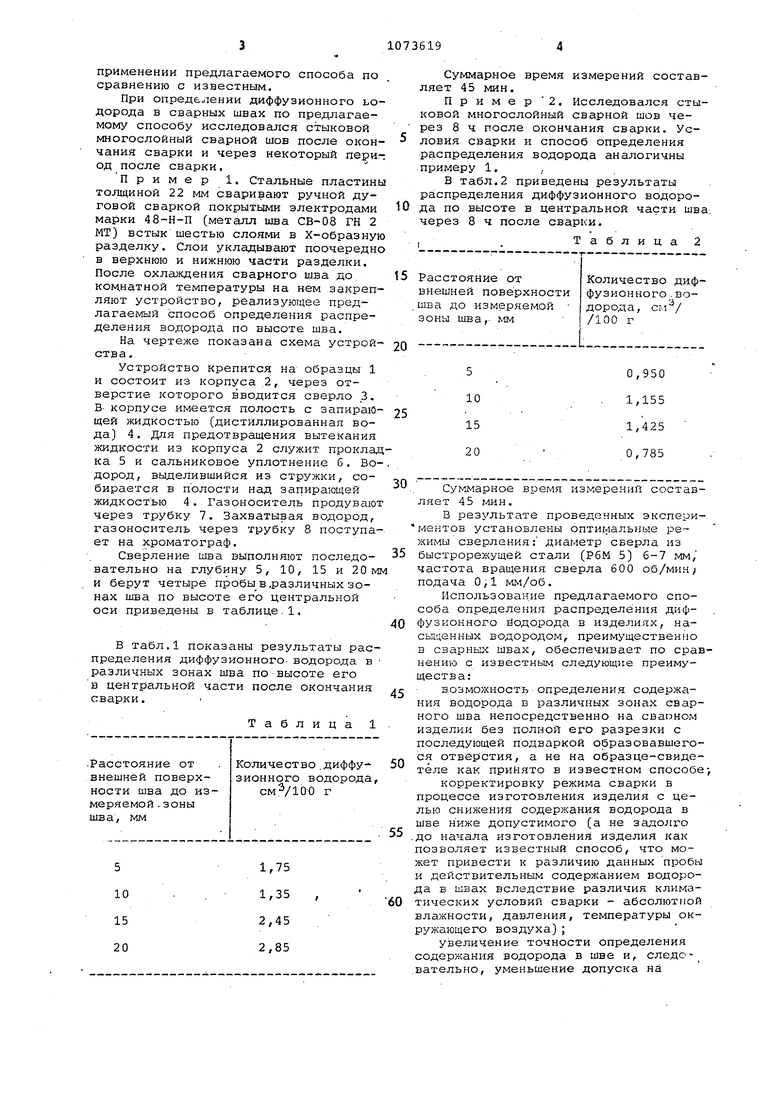

Изобретение относится к машиностроению, преимущественно к сварке и другим обработки металлов, при которых происходит объемное насшцение изделий диффузионным водородом о При сварке конструкций, особенно из легированных сталей большой толщи ны, имеет место значительное насыщение металла шва и околошовной зоны дифф зионным водородом из атмосферы сварочной дуги. Для разработки оптимальной технологии сварки, ограничивающей количество диффузионного водорода 3 сварном шве ниже допустимогоf необходимо определение его количества в различных зонах шва, Известен способ определения среднего содержания диффузионного водоро,ца и металле сварного шва, предусматрмБакианй наплавку металла электреда на пластину, помещение образца в вакуумную установку, вьщержку в ней образца з течение 5 сут. и измерение крличсства вьтделивиегося водорода l|.. Однако данный способ не позволяет опрецелиттг распред ;еление диффузионrjQio водорода в регзличных зонах свар ного Ш)за в изделиях. Наиболее близким к изобретению яв ляется способ .определения содержания циФфузконного водорода в металличес. чзя елиях, в частности в сварных ilsax,. зак7;ючаю:1Щйся в механической с.-.зрезке охлажденного до отрицательсварного изделия сразу после окончания сварки из. призматические образцы пробы размером б13-100, последующем его отовакуумную установ и измерении количества водорода 2 Известный способ не обладает высо кой локальной точностью в определени колк ::ества водорода, трудоемок и ма .1;ОП1.тиз.зо,цителе.н по. следующим причинам. Чтобы избежать больших потерь водорода при механической разрезке изделия, его предварительно заморажи вают до температуры ниже , когда подвижность водорода становится незЕШЧительной и он практически ке. выделяется в атмосферу. Однако полкос7.7эЮ избежать потерь водорода при этог/j не удается. Последний теряется, вследствие чего уменьшается точность его последующего измерения. При этом чем размеры вырезаемого образца-пробы, тем больше относитель ,ные потери водорода. Поэтому вырезают обр гэцы пробы объемом 7800 мгл, Полное выделение :водорода. :з образцов-проб, представляквдих призматичес кие объемы плотного цельного металла прк комнатной температуре заканчивается через 5 сут. Цель изобретения - повыи;ение точности и экспрессности определения содержания диффузионного водорода. Поставленная цель достигается тем, что согласно способу определения содержания диффузионного водорода в металлических изделиях, заключающемуся в отделении пробы путем механической обработки изделия и количественном измерении диффузионного водорода, отбор пробы осуществляют путем сбора в герметичный пробоприемник стружки, образующейся при механической обработке изделия, при зтом время измерения на каждой фиксируеМой глубине изделия выбирают равным времени полного выделения водорода из собранной стружки. Повьиление точности достигается благодаря тому, что операция отделения пробу механической обработкой совмещ.ена с ее сбором в пробоприемник, а следовательно, отсутствуют потери водорода при механической обработке. Кроме того, минимальный размер пробы не ограничивается возможными потерями при ее отделении, а выбирается в соответствии с чувствительностью прибора для измерения количества выделяющегося водорода. При применении отечественного хроматографа ЛХМ-8МД, имеющего точность-±0,001 см, минимальный объем пробы составляет 150 мм. Качественное изменение состояния ПрЬбЫо Применение пробы измельченного металла в виде стружки вместо образца цельного плотного металла позволяет .во много раз сократить время определения количества водорода в заданной зоне изделия. Это обусловлено тем, что выделение водорода из стружки происходит с очень большой скоростью. Практически полное выделение диффузионного водорода из пробы общим объемом 150 мм в виде стружки частицы которой имеют объем около 1,5 мм, происходит за 10 мин,причем выделение водорода и определение его количества начинаются сразу при механическом отделении пробы. Совмещение операций отделения пробы, отбора ее в пробоприемник и определение количества вьщелившегося водорсДа за короткий период времени исключает необходимость замораживания изделия, содержащего диффузионный водород. Поскольку применяется проба в виде стружки, летко извлекаемая из заданной зоны изделия, отсутствуют какие-либо холостые прокодаз режущего инструмента, необ одимые для извлечения пробы в виде образца цельного плотного металла. Все это снижает трудоемкость определения количества диффузионного водорода при применении предлагаемого способа по сравнению с известным. При определении диффузионного LO дорода в сварных швах по предлагаемому способу исследовался стыковой многослойный сварной шов после окон чания сварки и через некоторый пери од после сварки, Пример. Стальные пластин толщиной 22 мм сваривают ручной дуговой сваркой покрытыми электродами марки 48-Н-П (металл шва СВ-08 ГН 2 МТ) встык шестью слоями в Х-образну разделку. Слои укладывают поочередн в верхнюю и нижнюю части разделки. После охлаждения сварного шва до комнатной температуры на нем закреп ляют устройство, реализующее предлагаемый способ определения распределения водорода по высоте шва. На чертеже показана схема устрой ства. Устройство крепится на образцы 1 и состоит из корпуса.2, через отверстие которого вводится сверло 3. В- корпусе имеется полость с запираю щей жидкостью (дистиллированная вода) 4. Для предотвращения вытекания жидкости из корпуса 2 служит проклад ка 5 и сальниковое уплотнение 6. Во дород, выделившийся из стружки, собирается в полости над запирающей жидкостью 4. Газоноситель продуваю через трубку 7. Захватывая водород, газоноситель через трубку 8 поступа ет на хроматограф. Сверление шва выполняют последовательно на глубину 5, 10, 15 и 20 м и берут четыре пробы в,различных зонах шва по высоте его центральной оси приведены в таблице,. В табл. показаны результаты распределения диффузионного- водорода в различных зонах шва по-высоте его в центральной части после окончания сварки. Таблица 1 Количество .диффу.Расстояние от .внешней поверхзионного водорода, см /10 О г ности шва до измеряемой . зоны шва, мм Суммарное время измерений составляет 45 мин. П р и м е р 2. Исследовался стыковой многослойный сварной шов через 8 ч после окончания сварки. Условия сварки и способ определения распределения водорода аналогичны примеру 1, В табл.2 приведены результаты распределения диффузионного водорода по высоте в центральной части шва. через 8 ч после сварки. .Таблица2 Расстояние от Количество дифвнешней поверхности фузионного - водорода, шва до измеряемой /1x00 г зоны шва,- мм Суммарное время измерений составляет 45 мин. В результате проведенных экспериментов установлены оптимальные режимы сверления; диаметр сверла из быстрорежущей стали (РбМ 5) 6-7 мм, частота вращения сверла 600 об/мин; подача О, мм/об. Использование предлагаемого способа определения распределения диффузионного йодорода в изделиях, насьаденных водородом, преимущественно в сварных швах, обеспечивает по сравнению с известным следующие преимущества:возможность Определения содержания водорода в различных зонах сварного шва непосредственно на свапном изделии без полной его разрезки с последующей подваркой образовавшегося отверстия, а не на образце-свидетеле как принято в известном способе-, корректировку режима сварки в процессе изготовления изделия с целью снижения содержания водорода в шве ниже допустимого (а не задолго до начала изготовления изделия как позволяет известный способ, что может привести к различию данных пробы и действительным содерлсанием водорода в швах вследствие различия климатических условий сварки - абсолютной влажности, давления, температуры окружающего воздуха); увеличение точности определения содержания водорода в шве и, следевательно, уменьшение допуска на

I1073619

регулирование параметров режима свар- сокращениевремени, трудоем

К11 что, в конечнсм счете, приводиткости операцииопределения воt( повышению надёжности швов и сниже-дорода в швах,а следовательашо затрат электроэнергии на сваркуно, уменьшениеее стоимоси подогрев изделия;1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения остаточных газов в сварных швах | 1983 |

|

SU1142778A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| СПОСОБ РЕНТГЕНОФЛУОРЕСЦЕНТНОГО АНАЛИЗА СВАРНОГО ШВА | 2006 |

|

RU2345354C2 |

| Плавленый сварочный низкокремнистый флюс | 1988 |

|

SU1685660A1 |

| ПРИСАДОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2378095C2 |

| Способ испытания металла шва на склонность к образованию дефектов при сварке | 1982 |

|

SU1087290A1 |

| Плавленный флюс для механизированной сварки | 1981 |

|

SU988504A1 |

| Способ определения склонности металлов к образованию горячих трещин | 1985 |

|

SU1274887A1 |

| СПОСОБ РАЗВОДОРОЖИВАНИЯ СВАРНЫХ ШВОВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2014 |

|

RU2580582C2 |

| Способ обработки сварных соединений гидридообразующих металлов | 1980 |

|

SU907083A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ДИФФУЗИОННОГО юдородА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ, заключающийся в отделении пробы путем механической обработки изделия и количественном измерении диффузионного водорода, отличающийся тем,, что, с целью повышения точности и экспрессности определения, отбор пробы осуществляют путем сбора в герметичный пробоприемник стружки, образующейся при механической обработке изделия, при этом время измерения на каждой фиксируемой глубине изделия выбирают равным времени полного выделения водорода из собранной стружки. -ч| ее Ci CD

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электроды покрытые | |||

| Метод определения содержания диффузионноподвижного водорода в наплавленном металле, ГОСТ 23338-78, 2, Takahashi Е,, Iwai К, Preven;tion of the Transverse cracks in Heavy Section Butt Weldments of 2 Gr - 1 Mo Steel through Low Temperature Postweld Heat Treatment (Report 1).- Transactions of the Japan Welding -Society, 1979, v | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-02-15—Публикация

1982-12-30—Подача