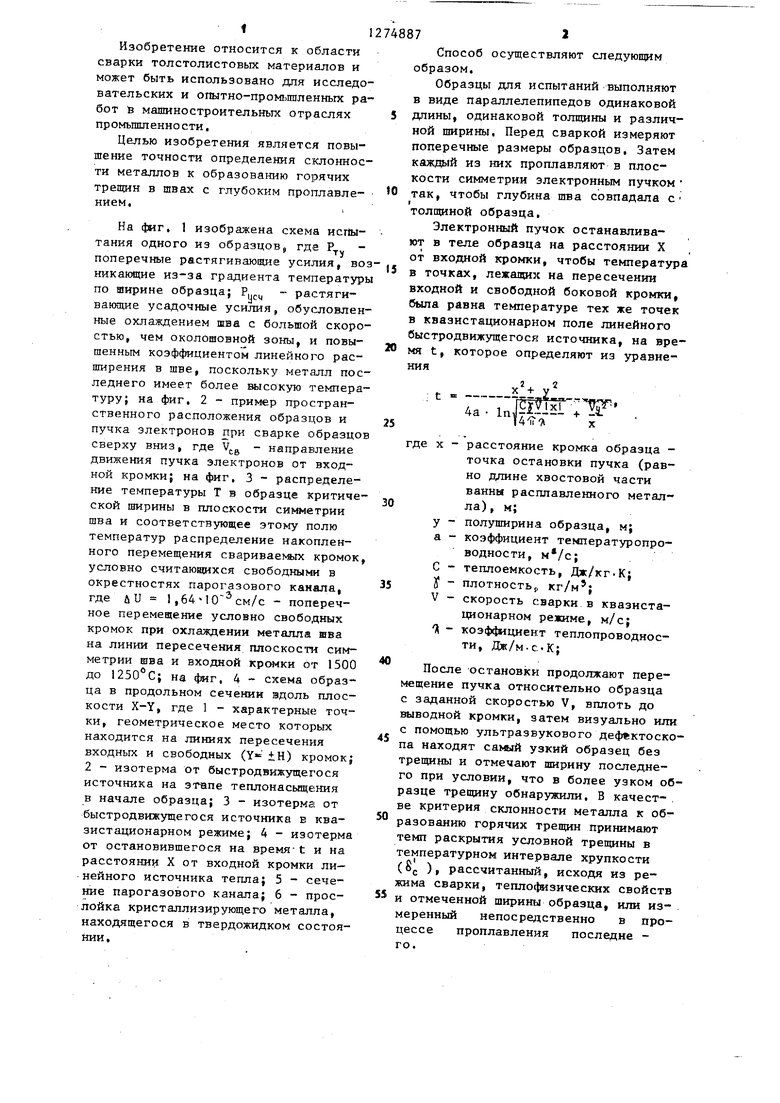

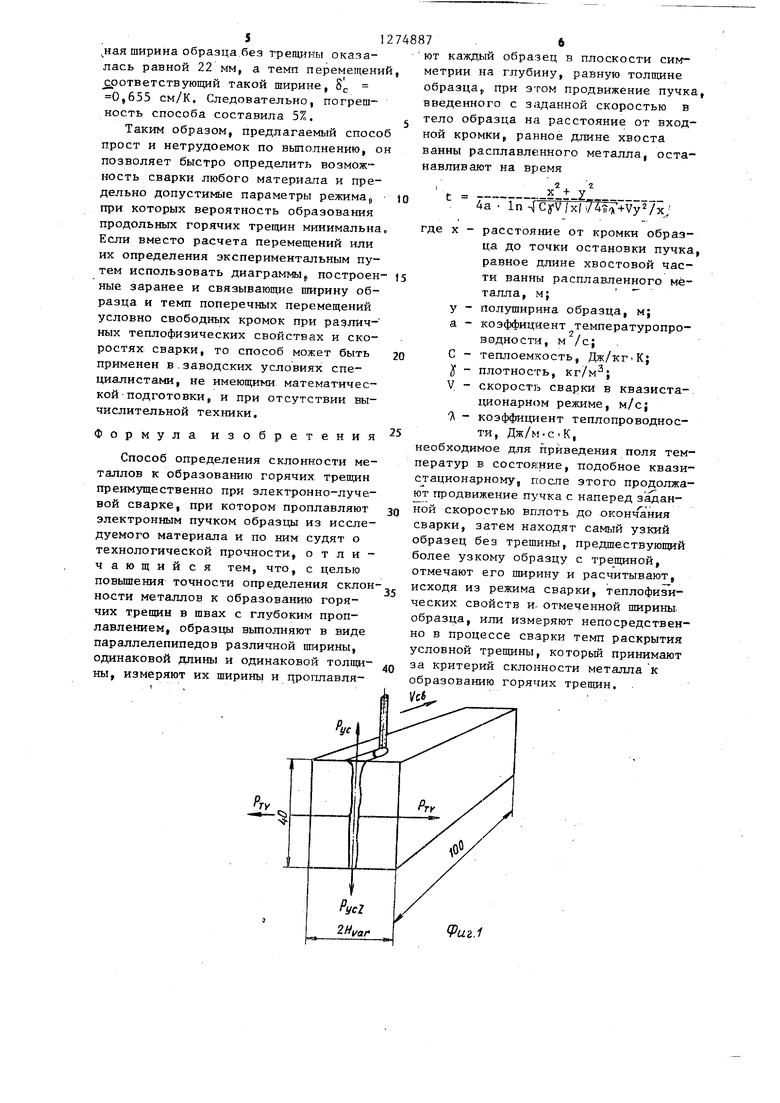

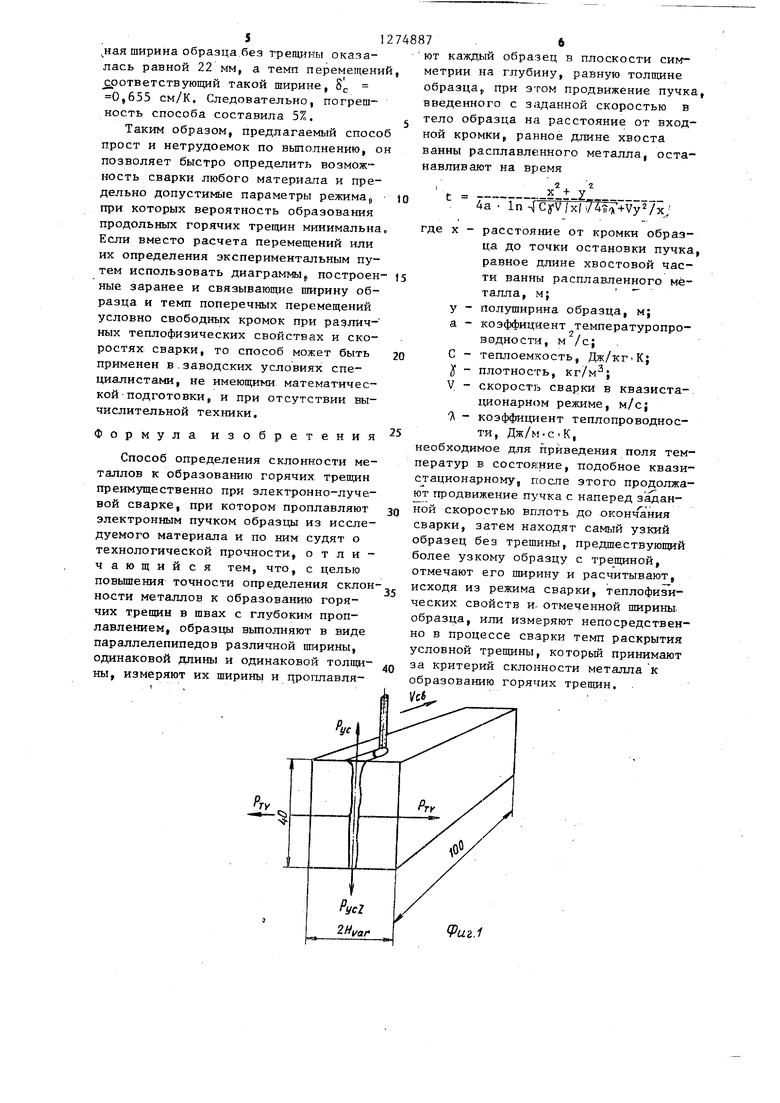

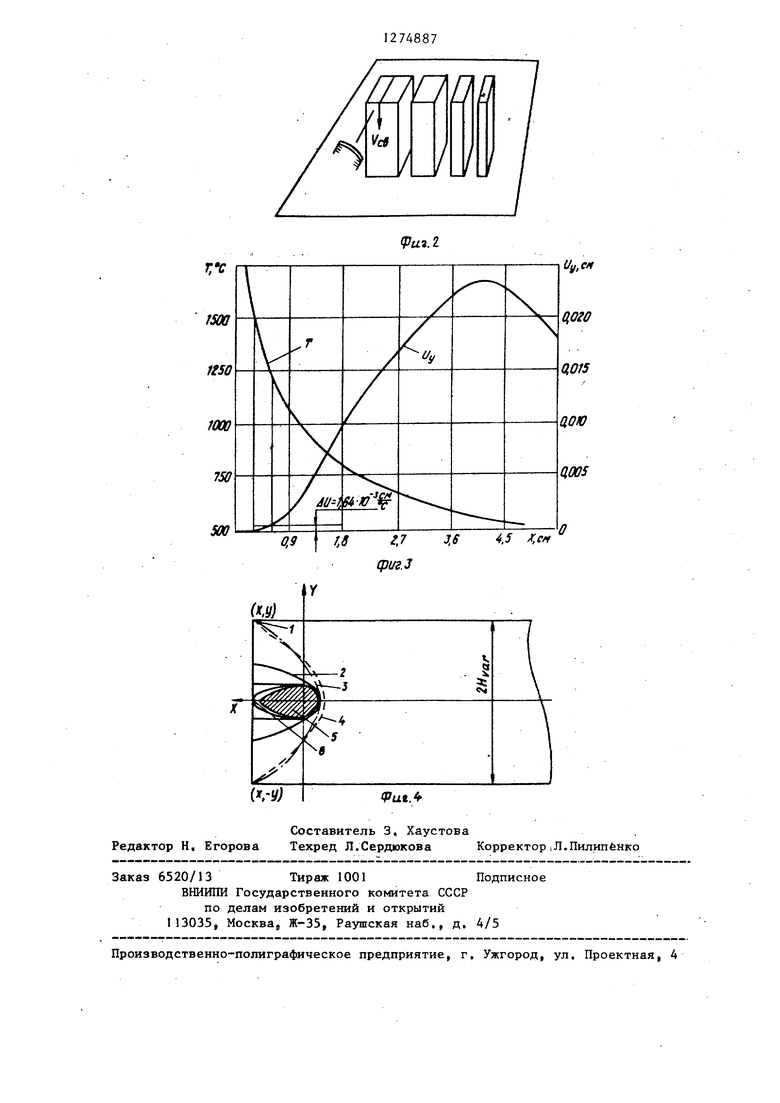

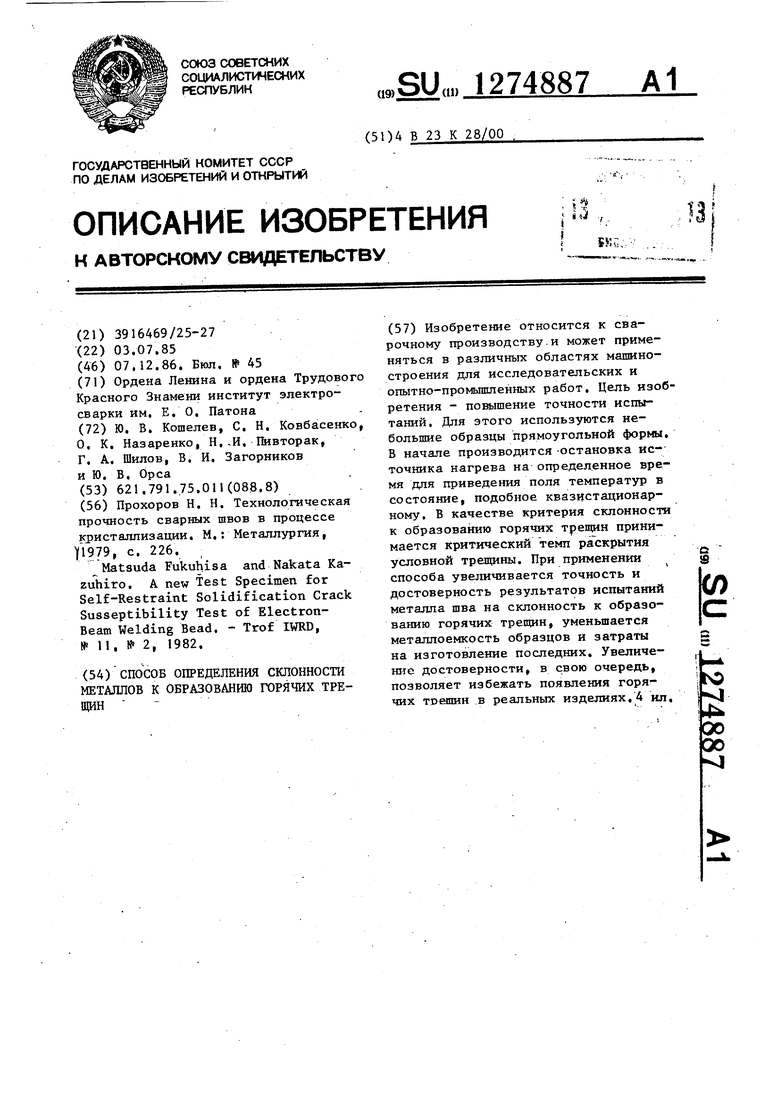

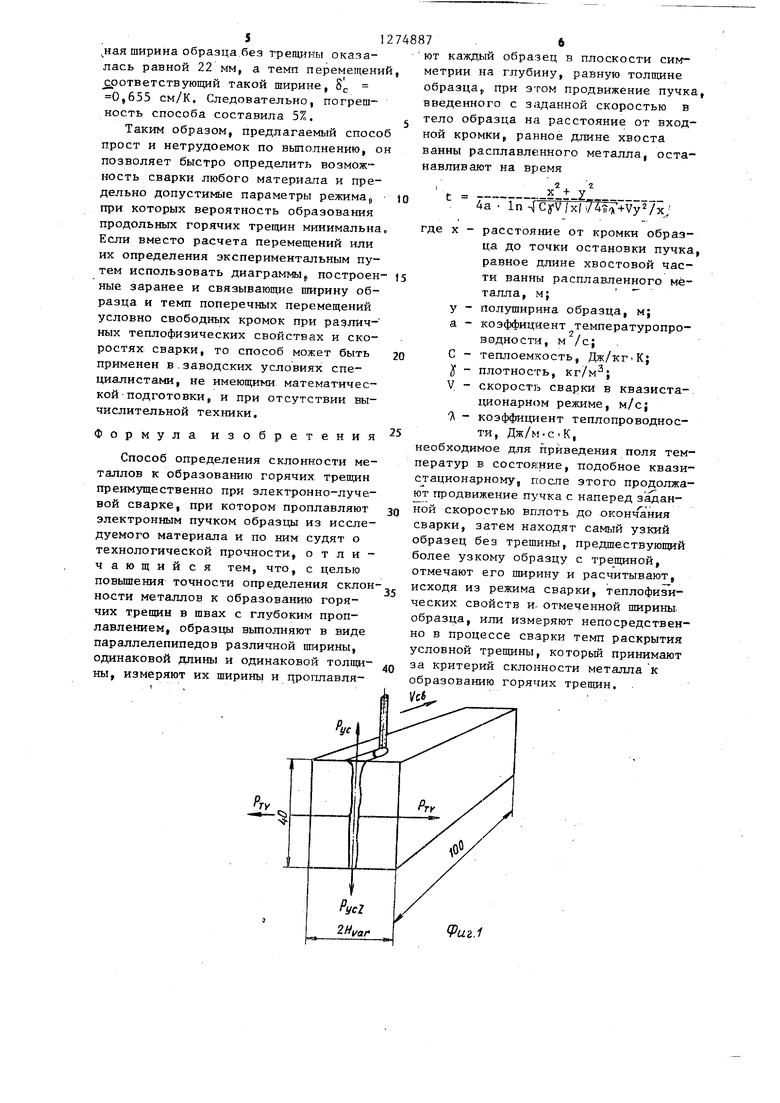

Изобретение относится к области сварки толстолистовых материалов и может быть использовано для исследо вательских и опытно-пром1 шленньгх ра бот и машиностроительных отраслях промышленности. Целью изобретения является повышение точности определения с:клоннос ти металлов к образованию горячих трещин в швах с глубоким проплавлением.I На фиг, 1 изображена схема испытания одного из образцовр где Р, поперечные растягивающие усилия, во никающие из-за градиента температур по ширине образца; Pц растягивающие усадочные усилия, обу«1ловлен ные охлаждением шва с большой скоро стью, чем околошовной зоны, и повышенным коэффициентом линейного расширения в шве, поскольку металл пос леднего имеет более ш сокую темпера туру; на фиг, 2 - пример пространственного расположения образцов и пучка электронов при сварке образцо сверху вниз, где Vj. - направление движения пучка электронов от входной кромки; на фиг, 3 - распределение температуры Т в образце критиче ской ширины в плоскости симметрии шва и соответствующее этому полю температур распределение накопленного перемещения cвapивae aJrx кромок условно считающихся свободными в окрестностях парогазового канала, где uU 1,64ЧО см/с - поперечное перемещение условно свободных кромок при охлаждении металла шва на линии пересечения плоскос-п симметрии шва и входной кромки от 1500 до на фиг, 4 - схема образца в продольном сечении вдоль плоскости X-Y, где 1 - характерные точки, геометрическое место которых находится на линиях пересечения входных и свободных (Y iH) кромок; 2 - изотерма от быстродвижущегося источника на теплонасьщения в начале образца; 3 - изотерма от быстродвижущегося источника в квазистационарном режиме; 4 - изотерма от остановившегося на время-1 и на расстоянии X от входной кромки линейного источника тепла; 5 - сечение парогазового канала; 6 - прослойка кристаллизирующего металла, находящегося в твердожидком состоянии. Способ осуществляют следующим образом. Образцы для испытаний выполняют в виде параллелепипедов одинаковой длины, одинаковой толщины и различной ширины. Перед сваркой измеряют поперечные размеры образцов. Затем каждый из них проплавляют в плоскости симметрии электронным пучком так, чтобы глубина шва совпадала с толщиной образца. Электронный пучок останавливают в теле образца на расстоянии X от входной кромки, чтобы температура в точках, лежащих на пересечении входной и свободной боковой кромки, была равна температуре тех же точек в квазнстационарном поле линейного быстродвижущегося источника, на время tf которое определяют из уравнения l : t - --.---„i..-™, 4а InJrT--- + 141191 X где X - расстояние кромка образца точка остановки пучка (равно длине хвостовой части ванны расплавленного металла), м; у - полуширина образца, м; а - коэффициент температуропроводности, С - теплоемкость, Дж/кг-К; У - ПЛОТНОСТЬ;, кг/м; V - скорость сварки в квазистационарном режиме, м/с; - коэф 1ициент теплопроводности, Дж/м-с-К; После Остановки продолжают перемещение пучка относительно образца с заданной скоростью V, вплоть до выводной кромки, затем визуально или с помощью ультразвукового дефектоскопа находят самый узкий образец без трещины и отмечают ширину последнего при условии, что в более узком образце трерщну обнаружили, В качест- . ве критерия склонности металла к образованию горячих трещин принимают темп раскрытия условной трещины в температурном интервале хрупкости (Sj, ), рассчитанный, исходя из режима сварки, тепло нзических свойств и отмеченной ширины образца, или измеренный непосредственно в процессе проплавления последие го. Для обеспечения минимальной возможности появления горячих трещин стремятся, чтобы выполнялось условие 8|. б , где S - темп раскрытия условной трещины при жестком закреплении реального сварного соединения, который находят, например, из уравнения S Bot, где В - средняя ширина шва, м; oi - коэффициент линейного расширения, Требование наличия трещины в более узком образце, чем критический, обусловлено тем,.что вероятность образования трещин, начиная с некоторо ширины, при уменьшении, последнего резко падает. Это обусловлено равномерным нагревом образца по ширине и, следовательно, незначительными поперечными деформациями вблизи : входной кромки малой ширины, Важным является вопрос пространственной ориентировки образцов, пучка электронов, а также, направления сварки, В случае сварки сверху вниз горизонтальным пучком (фиг, 2) на входной кромке возникают наиболее жесткие условия, способствующие возникновению горячих трещин. При этом практически исключается возможность запечивания образовавшейся трещины случайными вьшлесками металла, обеспечивается симметричность металлопереноса в зону образования горячих трещин. Последнее обстоятельств гарантирует высокую повторяемость результатов, испытаний. Кроме того, отпадает необходимость в специальны фиксирующих приспособлениях. Пример 1, Предлагаемый способ определения склонности к образованию горячих трешин при электронно-лучевой сварке реализован на установке У-570 путем проплавления образцов из высокопрочной легированной стали. Для испытаний использовалось серийное электронно-лучевое оборудование с ускоряюш15м напряжением 60 кВ мощностью 60 кВт, Размеры самого узкого образца - 100x40x10, самого широкого - 100x40x40. Первый этап испытаний проводился горизонталь ным пучком с шагом измерения ширины Ю мм в следующем режиме: скорость сварки 5,83 мм/с (21 м/ч); ток пучка 400 мА; ускоряющее напряжение 60 кВ; параметр ,Q/Lm 0,93, где LP - расстояние от среза пушки до поверхности образца, - расстояние от среза пушки до фокальной плоскости. Образцы закреплялись в специальном приспособлении. Ток пучка и скорость сварки выводились на. заданный уровень до входа в образец. Визуально во время сварки в вакуумной камере контролизовать появление оказалось сложно, поэтому последовательно бьши проплавлены четыре образца. После выравнивания температуры (,5 ч) камеру развакуумировали и выяснили, что в образцах шириной. 10 мм и 20 мм трещины образовались, а в образцах шириной 30 мм и 40 мм даже ультразвуковым дефектоскопом трещины выявлены не были. Затем, для повьш1ения точности испытаний был исследован диапазон ширин от 20 до 30 мм с шагом 2 мм, №1нимальная ширина образца без оказалась равной 24 мм, причем, в образце шириной 22 мм была обнаружена трещина, Затем по известным зависимостям и алгоритмам были найдены поперечные перемещения условно свободных кромок на этапе охлаждения. Распределения температуры и перемещений в плоскости симметрии образца показаны на фиг, 2. Темп перемещений вычислен по форо1 ли (1250.,,1500) муле Ь тих оказался равным 8(. 0,58 см/К. В качестве контрольных испытаний были сварены натурные образцы в условиях жесткой заделки. Изменение тепла перемещений задавалось варьированием ширины шва за счет различной развертки. Предельно допустимый темп, который еще не вызывает образования горячей трещины в шве на.натурном об- . Гразце оказался равен 0,68 см/К, Таким ; образом, относительная погрешность , предлагаемого способа составила 14,7%, Пример 2, Были воспроизведены режимы и приемы, описанные в примере 1, кроме условия непрерывного поступательного перемещения пучка относительно образца, а именно, в теле образца на расстоянии от входной кромки X 4 мм пучок остановили на время t, рассчитанное по формуле для каждого образца. Так, в образце шириной 20 мм t 1,0 с. Затем продвижение пучка продолжили со скоростью 21 м/ч. При этих условиях минималь ная ширина образца беэ трещины оказалась равной 22 мм, а темп перемещени соответствующий такой ширине, 0,655 см/К, Следовательно, погрешность способа составила 5%, Таким образом, предлагаемый спосо прост и нетрудоемок по выполнению, о позволяет быстро определить возможность сварки любого материала и предельно допустимь1е параметры режима при которых вероятность образования продольных горячих трещин минимальна Если вместо расчета перемещений или их определения экспериментальным путем использовать диаграммы построен ные заранее и связывающие ширину образца и темп поперечных перемещений условно свободных кромок при радличных теплофизических свойствах и скоростях сварки, то способ может быть применен в-заводских условиях специалистами, не имеющими математической- подготовки, и при отсутствии вычислительной техники. Формула изобретения Способ определения склонности металлов к образованию горячих трещин преимущественно при электронно-лучевой сварке, при котором проплавляют электронным пучком образцы из исследуемого материала и по ним судят о технологической прочности, отличающийся тем, что, с целью повышения точности определения склон ности металлов к образованию горячих трещин в швах с глубоким проплавлением, образцы вьшолняют в виде параллелепипедов различной тарины, одинаковой длины и одинаковой толщины, измеряют их ширинь и г5рО тлавляют каждый образец в плоскости симметрии на глубину, равную толщине образца, при этом продвижение пучка, введенного с заданной скоростью в тело образца на расстояние от входной кромки, равное длине хвоста ванны расплавленного металла, останавливают на время .. TcyvTxnJA n+VyVx; где X - расстояние от кромки образца до точки остановки пучка, равное длине хвостовой части ванны расплавленного металла, м; у - полуширина образца, м; а - коэффициент температуропроводности, м /с; . С - теплоемкость, Дж/кгК} J - плотность, У - скорость сварки в квазиста1щонарном режиме, M/CJ А - коэффициент теплопроводности, Дж/м-СК, необходимое для приведения поля температур в состояние, тгодобное квазистационарному, после этого продолжают продвижение пучка с наперед заданной скоростью вплоть до окончания сварки, затем находят самый узкий образец без трешины, предшествующий более узкому образцу с трещиной, отмечают его ширину и расчитывают, исходя из режима сварки, теплофизических свойств и- отмеченной ширины, образца, или измеряют непосредственно в процессе сварки темп раскрытия условной трещины, которьш принимают за критерий склонности металла к образованию горячих трещин, Vc«

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ двухсторонней электронно-лучевой сварки | 1988 |

|

SU1687401A1 |

| Способ оценки склонности присадочного металла к образованию горячих трещин | 1977 |

|

SU716744A1 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО СОЕДИНЕНИЯ КОЛЬЦЕВЫХ ОДНОТОЛЩИННЫХ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛИЧЕСКИХ ТРУБ И/ИЛИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2023 |

|

RU2821448C1 |

| Способ дуговой сварки | 1978 |

|

SU791479A1 |

| Способ определения склонности материалов к образованию дефектов | 1990 |

|

SU1731545A1 |

| Способ дуговой сварки нержавеющих сталей аустенитного класса | 1977 |

|

SU712210A1 |

| Способ испытания на сопротивляемость металла образованию горячих трещин | 1987 |

|

SU1445888A1 |

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

| Способ технологической оценки склонности металлов к образованию горячих трещин при сварке | 1977 |

|

SU703274A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

Изобретение относится к сварочному производству.и может применяться в различных областях машиностроения для исследовательских и опытно-промьшшенных работ. Цель изобретения - повышение точности испытаний. Для этого используются небольшие образцы прямоугольной формы. В начале производится-остановка точника нагрева на определенное время для приведения поля температур в состояние, подобное квазистационарному. В качестве критерия склонности к образованию горячих трещин принимается критический темп раскрытия условной трепщны. При применении способа уведшчивается точность и достоверность результатов испытаний металла шва на склонность к образованию горячих трещин, уменьшается металлоемкость образцов и затраты на изготовление последних. Увеличение достоверности, в свою очередь, |Ю позволяет избежать появления горя1 чих тоешин в реальных изделиях.4 ил. 1 00 00

0,9 /,81,7 J.S 4.5 ,cff

I/If, ел

/

0(010

иОЮ

dOOS

(pt/г.з

| Прохоров Н | |||

| Н | |||

| Технологическая прочность сварных швов в процессе кристаллизации | |||

| М.: Металлургия, К1979, с | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

| Matsuda Fukuhisa and Nakata Каzuhiro | |||

| A new Test Specimen for Self-Restraint Solidification Crack Susseptibility Test of ElectronBeam Welding Bead | |||

| - Trof IWRD, № 11, № 2, 1982. | |||

Авторы

Даты

1986-12-07—Публикация

1985-07-02—Подача