Изобретение относится j; стекольной промышленности и может быть использовано для подготовки шихты при одностадийном и двухстадийном методах производства стекловолокна.

Цель изобретения - повышение качества шихты путем улучшения ее гранулометрического состава и равномерности.

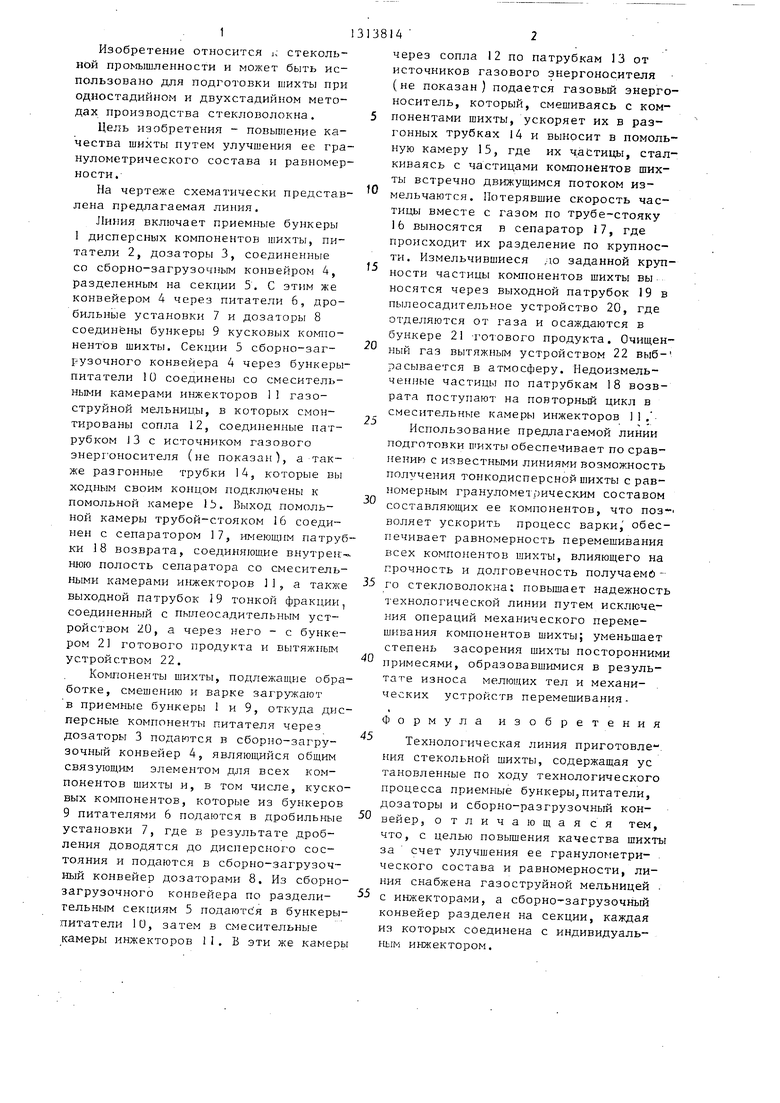

На чертеже схематически представлена предлагаемая линия.

Линия включает приемные бункеры 1 дисперсных компонентов шихты, питатели 2, дозаторы 3, соединенные со сборно-загрузочным конвейром 4, разделенным на секции 5. С этим же конвейером 4 через питатели 6, дробильные установки 7 и дозаторы 8 соединены бункеры 9 кусковых компонентов шихты. Секции 5 сборно-загрузочного конвейера 4 через бункеры- питатели 10 соединены со смесительными камерами инжекторов 11 газоструйной мельницы, в которых смонтированы сопла 12, соединенные патрубком 13 с источником газового энерг оносителя (не показан), а также разгонные трубки 14, которые вы ходным своим концом подключены к помольной камере 1Ь. Выход помольной камеры трубой-стояком 16 соединен с сепаратором 17, имеющим патрубки J8 возврата, соединяющие внутреггнюю полость сепаратора со смесительными камерами инжекторов 11, а также выходной патрубок 19 тонкой фракции, соединенный с пылеосадительным устройством 20, а через него - с бункером 21 готового продукта и вытяжньп 1 устройством 22.

Компоненты шихты, под71 ежащие обработке, смешению и варке загружают в приемные бункеры 1 и 9, откуда дисперсные компоненты питателя через дозаторы 3 подаются в сборно-загрузочный конвейер 4, являюш,ийся общим связующим элементом для всех компонентов шихты и, в том числе, кусковых компонентов, которые из бункеров 9 питателями 6 подаются в дробильные установки 7, где в результате дробления доводятся до дисперсного состояния и подаются в сборно-загрузочный конвейер дозаторами 8. Из сборно загрузочного конвейера по раздели- тельньм секциям 5 подаются в бункеры питатели 10, затем в смесительные камеры инжекторов 1I. В эти же камер

-

- - ы

10

t5

20

25

13814 2

через сопла 12 по патрубкам 13 от источников газового энергоносителя (не показан) подается газовьш энергоноситель, который, смешиваясь с ком- 5 понентами шихты, ускоряет их в разгонных трубках 14 и выносит в помольную камеру 15, где их частицы, сталкиваясь с частицами компонентов шихты встречно движущимся потоком измельчаются. Потерявшие скорость частицы вместе с газом по трубе-стояку 16 выносятся в сепаратор 17, где происходит их разделение по крупности. Измельчившиеся до заданной крупности частицы компонентов шихты вы носятся через выходной патрубок 19 в пылеосадительное устройство 20, где отде;1яются от газа и осаждаются в бункере 21 -х отового продукта. Очищенный газ вытяжным устройством 22 выб- расывается в атмосферу. Недоизмель- ченные частицы по патрубкам 18 возврата поступают на повторный цикл в смесительные камеры инжекторов 11. - Использование предлагаемой линии подготовки П ихты обеспечивает по сравнению с известными линиями возможность получения тонкодисперсной шихты с равномерным гранулометрическлм составом составляющих ее компонентов, что поз- воляет ускорить процесс варки, обеспечивает равномерность перемешивания всех компонентов шихты, влияющего на г:рочность и долговечность получаемй - го стекловолокна; повышает надежность технологической линии путем исключения операций механического переме- Ш1 шания компонентов щихты; уменьшает степень засорения щихты посторонними примесями, образовавшимися в результате износа мелющих тел и механических ycTpoficTB перемешивания.

Формула изобретения

Технологическая линия приготовле. ния стекольной шихты, содержащая ус тановленные по ходу технологического процесса приемные бункеры,питатели, дозаторы и сборно-разгрузочный конвейер, о тличающая ся тем, что, с целью повышения качества шихты за счет улучшения ее гранулометри- ческого состава и равномерности, линия снабжена газоструйной мельницей . с инжекторами, а сборно-загрузочный конвейер разделен на секции, каждая из которых соединена с индивидуальным инжектором.

30

35

40

45

50

55

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления керамических масс | 1984 |

|

SU1178485A1 |

| Газоструйная мельница | 1981 |

|

SU967563A1 |

| Газоструйная мельница | 1982 |

|

SU1074596A1 |

| Газоструйная мельница | 1986 |

|

SU1384334A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2310510C2 |

| Газоструйная мельница | 1991 |

|

SU1763011A1 |

| Способ автоматического управления процессом струйного измельчения | 1989 |

|

SU1636056A1 |

| Линия подготовки стекольной шихты | 1989 |

|

SU1694485A1 |

| Вихревая мельница | 1983 |

|

SU1158236A1 |

| СПОСОБ УПРАВЛЕНИЯ ЗАГРУЗКОЙ ШИХТЫ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 2008 |

|

RU2374188C1 |

Изобретение относится к стекольной промышленности н может быть использовано в одностадийном и двух- стадийном производствах стекловолокна. Цель изобретения - повышение качества шихты за счет улучшения ее гранулометрического состава и равномерности. В линии установлена газоструйная мельница с источниками газового энергоносителя, инжекторами 11, помольной камерой 15, сборно- загрузочный конвейер 4 разделен на секции 5. Каждая секия 5 соединена с индивидуальным инжектором газоструй- ной мельницы, соединенным в свою очередь, с источникам газа и с помольной камерой 15. 1 ил. i (Л 13. ГазоВый знерео- носитель 1tt 2

| Акупов В.А | |||

| Струйные мельницы, М.: Машиностроение, 1967, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Искроудержатель для паровозов | 1923 |

|

SU655A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-05-30—Публикация

1985-01-09—Подача