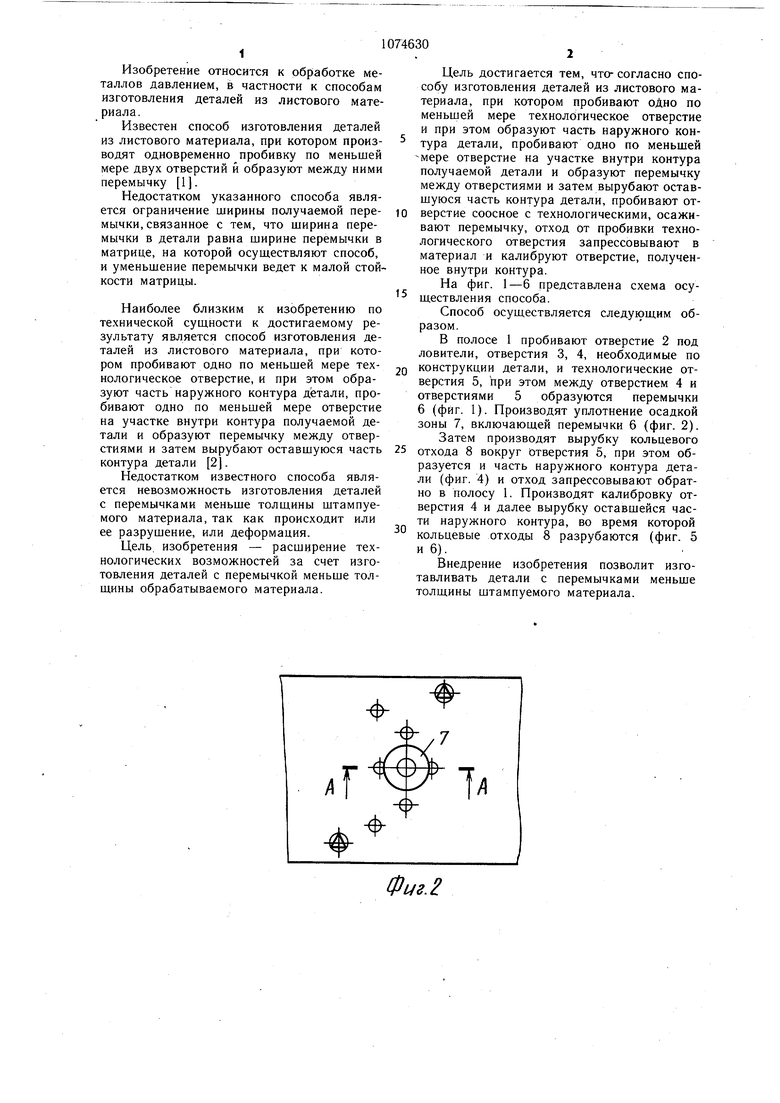

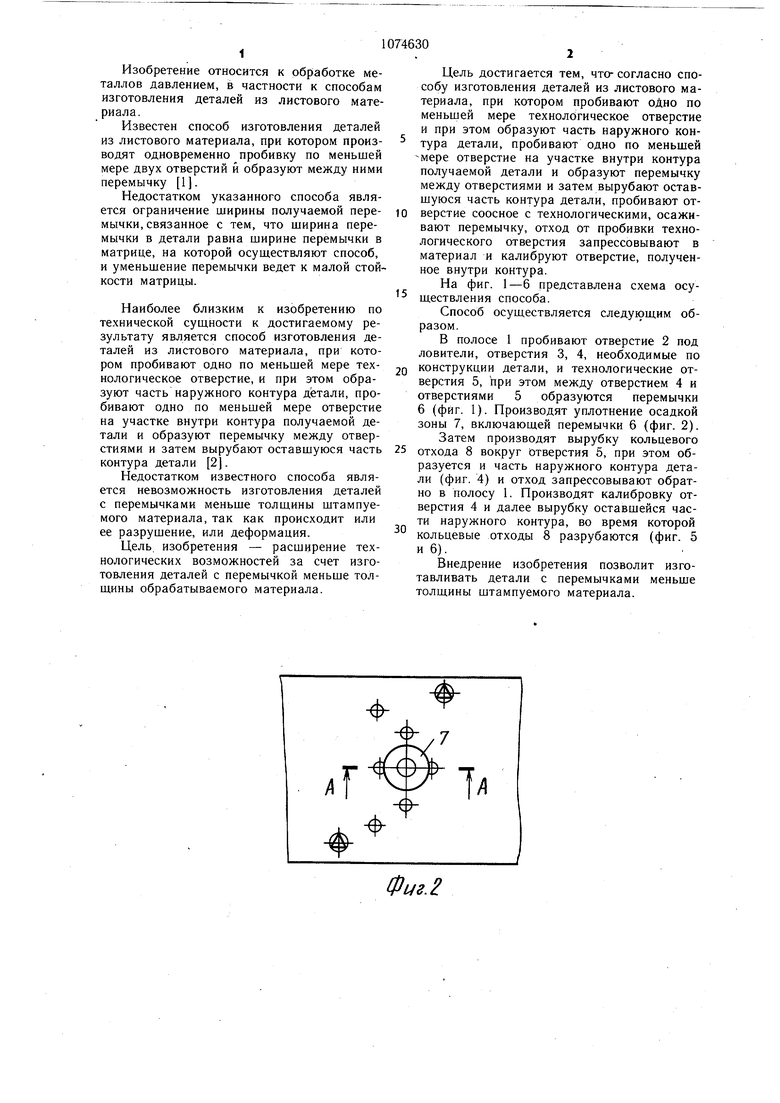

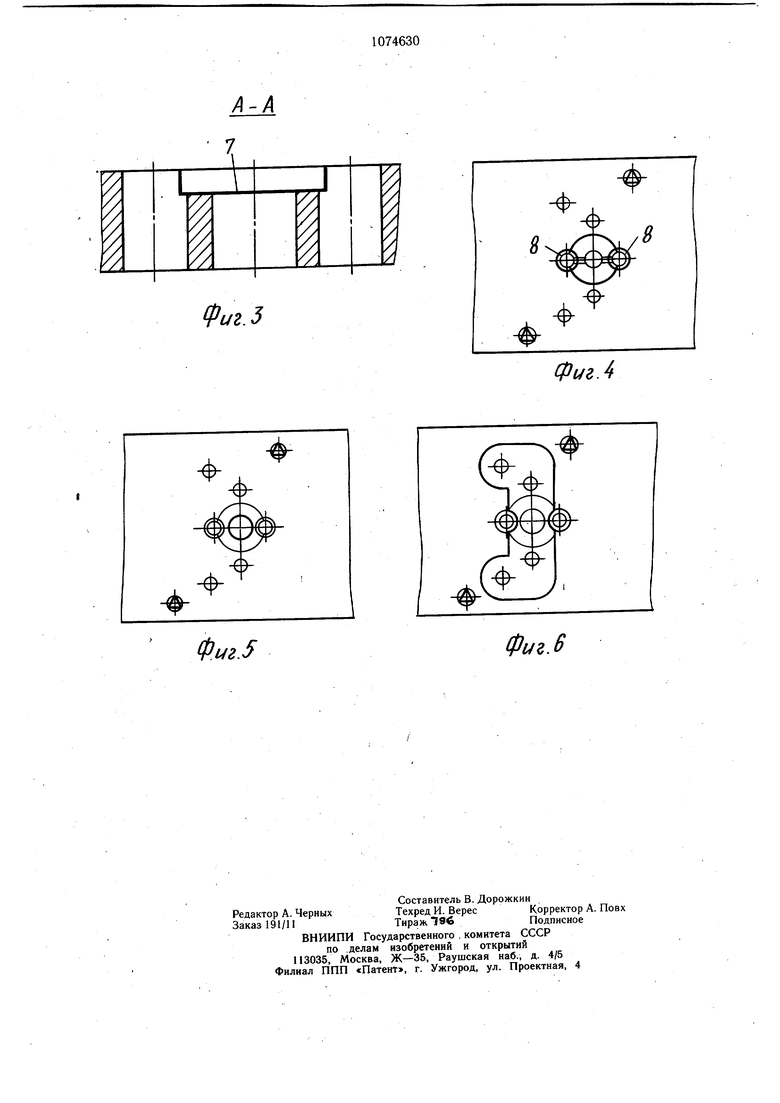

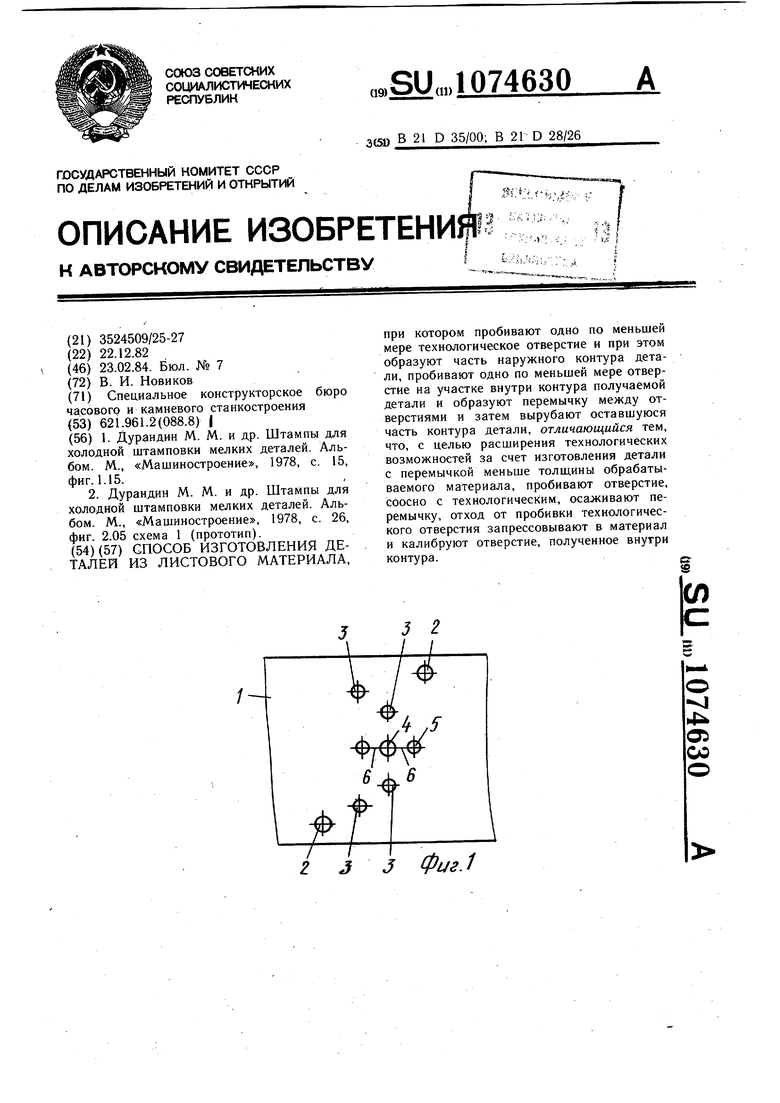

Изобретение относится к обработке металлов давлением, в частности к способам изготовления деталей из листового материала. Известен способ изготовления деталей из листового материала, при котором производят одновременно пробивку по меньшей мере двух отверстий и образуют между ними перемычку 1. Недостатком указанного способа является ограничение ширины получаемой перемычки, связанное с тем, что ширина перемычки в детали равна ширине перемычки в матрице, на которой осуществляют способ, и уменьшение перемычки ведет к малой стойкости матрицы. Наиболее близким к изобретению по технической сущности к достигаемому результату является способ изготовления деталей из листового материала, при котором пробивают одно по меньщей мере технологическое отверстие, и при этом образуют часть наружного контура детали, пробивают одно по меньшей мере отверстие на участке внутри контура получаемой детали и образуют перемычку между отверстиями и затем вырубают оставшуюся часть контура детали 2. Недостатком известного способа является невозможность изготовления деталей с перемычками меньще толщины щтампуемого материала, так как происходит или ее разрушение, или деформация. Цель, изобретения - расширение технологических возможностей за счет изготовления деталей с перемычкой меньще толщины обрабатываемого материала. Цель достигается тем, что- согласно способу изготовления деталей из листового материала, при котором пробивают оДно по меньшей мере технологическое отверстие и при этом образуют часть наружного контура детали, пробивают одно по меньшей мере отверстие на участке внутри контура получаемой детали и образуют перемычку между отверстиями и затем вырубают оставшуюся часть контура детали, пробивают отверстие соосное с технологическими, осаживают перемычку, отход От пробивки технологического отверстия запрессовывают в материал и калибруют отверстие, полученное внутри контура. На фиг. 1-б представлена схема осушествления способа. Способ осуществляется следующим образом. В полосе 1 пробивают отверстие 2 под ловители, отверстия 3, 4, необходимые по конструкции детали, и технологические отверстия 5, при этом между отверстием 4 и отверстиями 5 образуются перемычки 6 (фиг. 1). Производят уплотнение осадкой зоны 7, включающей перемычки б (фиг. 2). Затем производят вырубку кольцевого отхода 8 вокруг Отверстия 5, при этом образуется и часть наружного контура детали (фиг. 4) и отход запрессовывают обратно в полосу 1. Производят калибровку отверстия 4 и далее вырубку оставшейся части наружного контура, во время которой кольцевые отходы 8 разрубаются (фиг. 5 и б). Внедрение изобретения позволит изготавливать детали с перемычками меньше толщины щтампуемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Переналаживаемый штамп совмещенногодЕйСТВия | 1978 |

|

SU841719A1 |

| Способ параллельной штамповки деталей из листового материала и штамп для его осуществления | 1974 |

|

SU1129002A1 |

| Способ последовательной штамповки | 1988 |

|

SU1627301A1 |

| Способ вырубки листовых деталей | 1991 |

|

SU1780899A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ ИЛИ КОНИЧЕСКИХ ШАЙБ ВЫСОТОЙ, В 2...2,5 РАЗА ПРЕВЫШАЮЩЕЙ ТОЛЩИНУ ИСХОДНОГО МАТЕРИАЛА | 2009 |

|

RU2422232C1 |

| СПОСОБ МАЛООТХОДНОЙ ОДНОРЯДНОЙ ВЫРУБКИ ЗАГОТОВОК ИЗ РУЛОНА ЛИСТОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2012 |

|

RU2547063C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ОТБОРТОВАННЫМ ОТВЕРСТИЕМ В ДОННОЙ ЧАСТИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1998 |

|

RU2136427C1 |

| Штамп совмещенного действия для вырубки и пробивки листового материала | 1983 |

|

SU1118459A1 |

| Способ последовательной штамповки | 1981 |

|

SU1015977A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОЛИСТОВОЙ ЗАГОТОВКИ | 1997 |

|

RU2118220C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА, при котором пробивают одно по меньшей мере технологическое отверстие и при этом образуют часть наружного контура детали, пробивают одно по меньшей мере отверстие на участке внутри контура получаемой детали и образуют перемычку между отверстиями и затем вырубают оставшуюся часть контура детали, отличающийся тем, что, с целью расширения технологических возможностей за счет изготовления детали с перемычкой меньше толш,ины обрабатываемого материала, пробивают отверстие, соосно с технологическим, осаживают перемычку, отход от пробивки технологического отверстия запрессовывают в материал и калибруют отверстие, полученное внутри контура. 4 О5 СО

Фщ.г

А-А

У/

fuz5

Фиг. 4

Фт.5

Фиг.В

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дуранднн М | |||

| М | |||

| и др | |||

| Штампы для холодной штамповки мелких деталей | |||

| Альбом | |||

| М., «Машиностроение, 1978, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дурандин М | |||

| М | |||

| и др | |||

| Штампы для холодной штамповки мелких деталей | |||

| Альбом | |||

| М., «Машиностроение, 1978, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-02-23—Публикация

1982-12-22—Подача