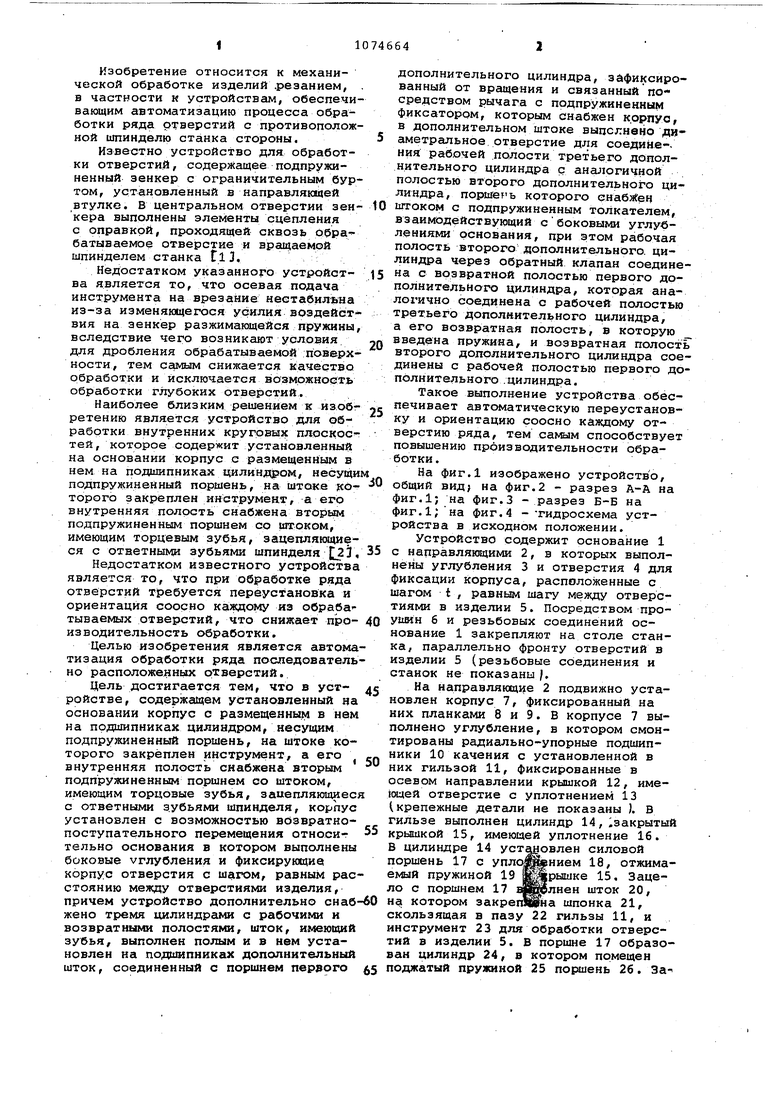

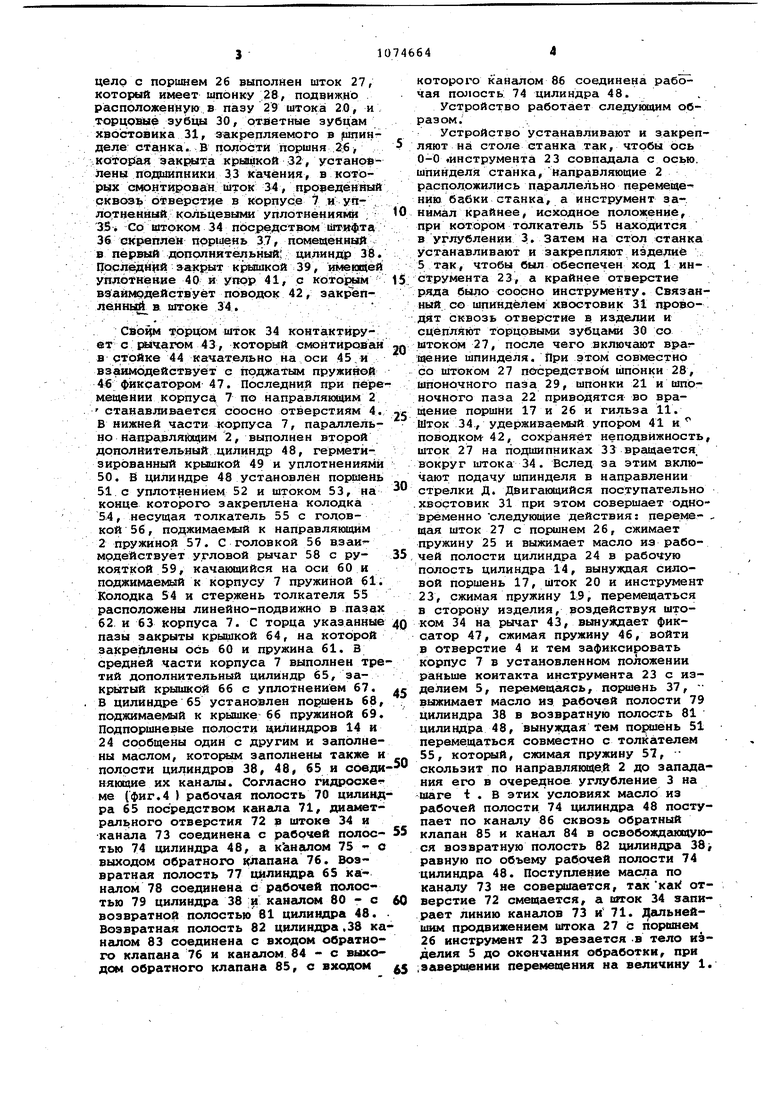

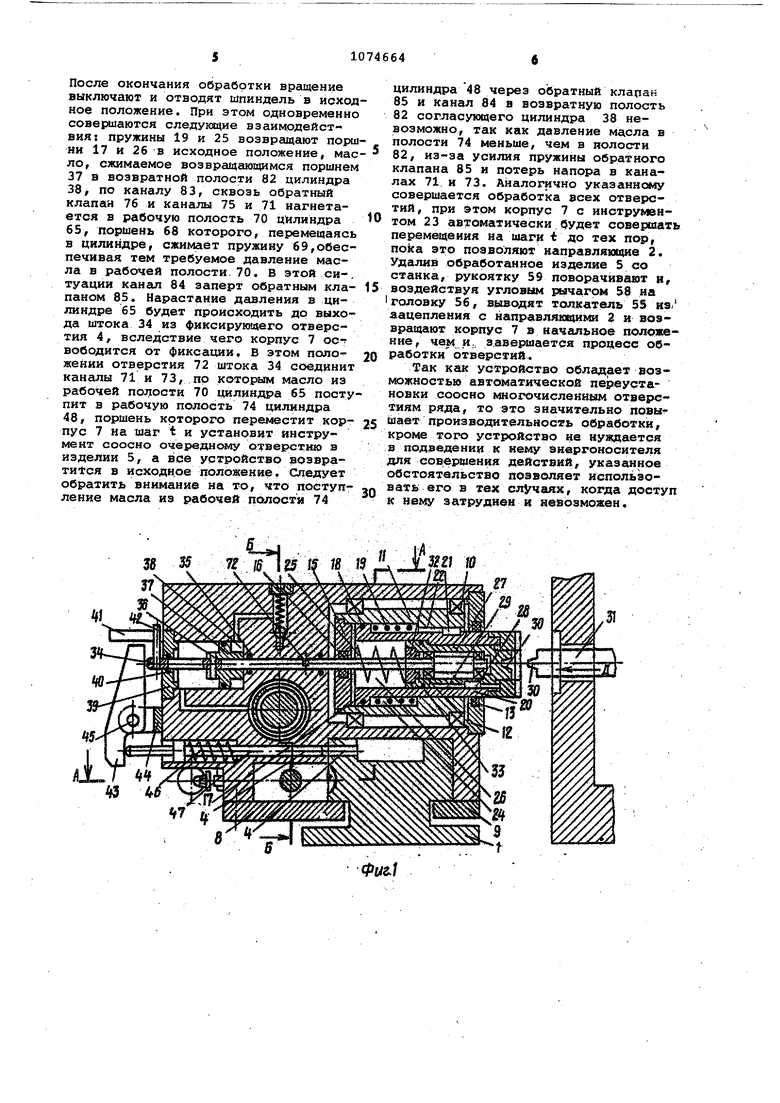

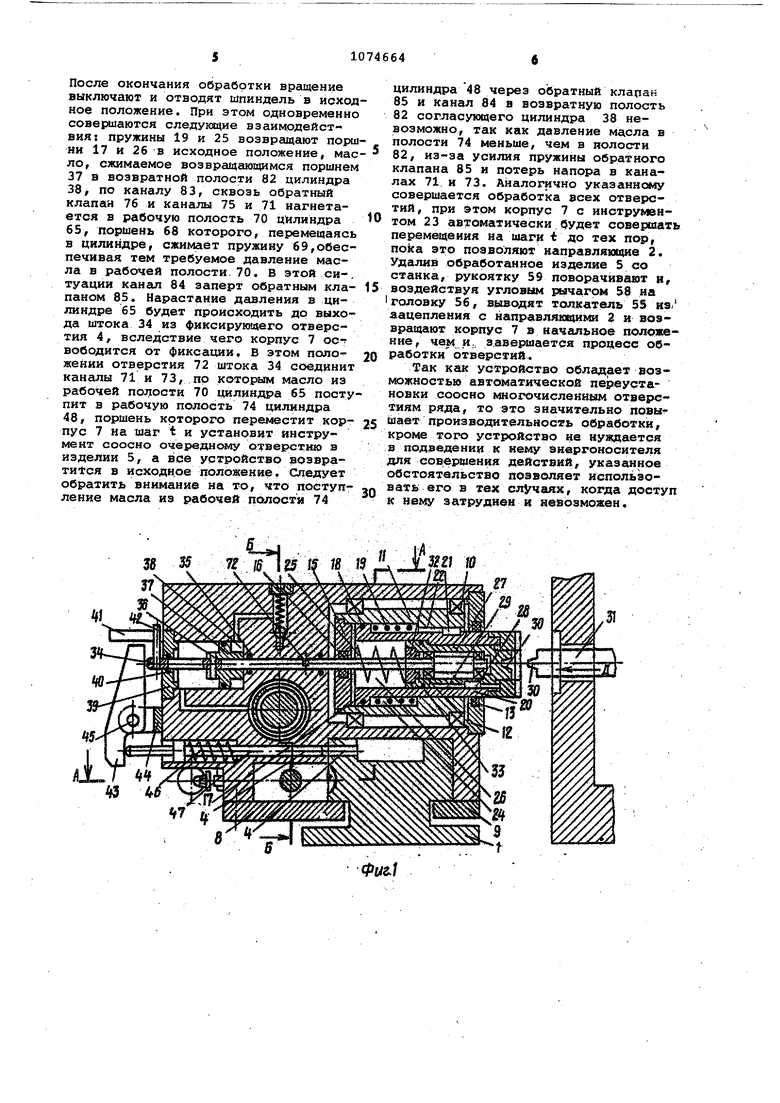

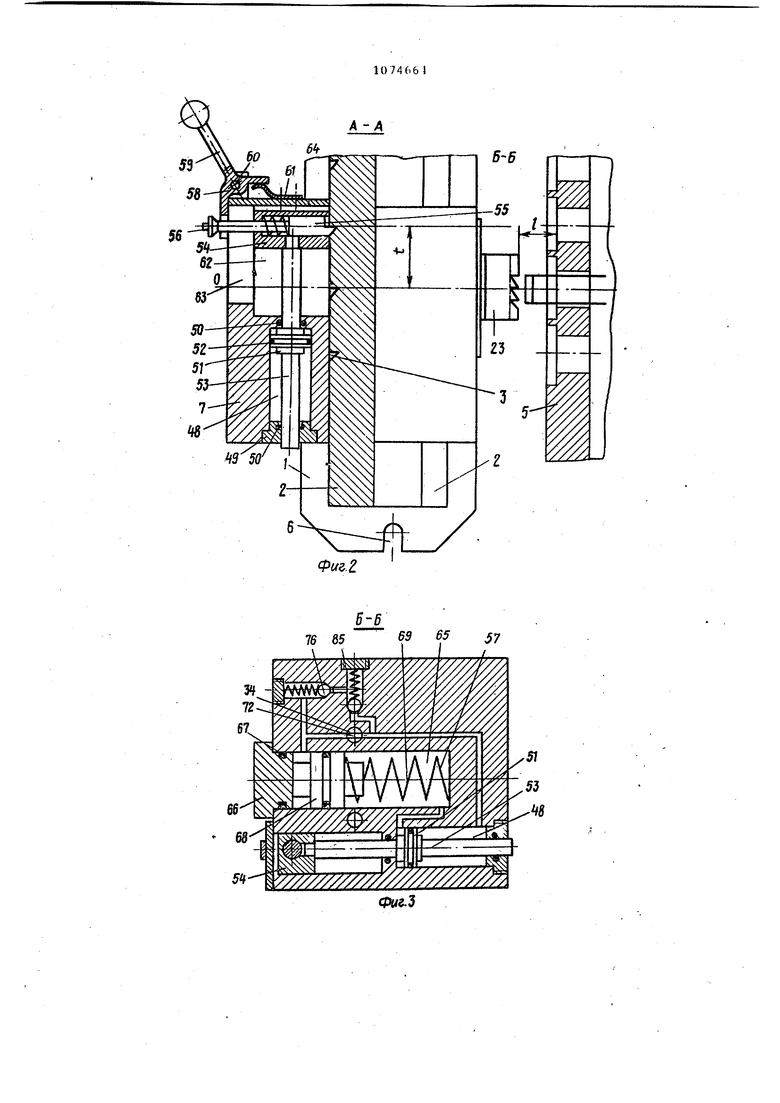

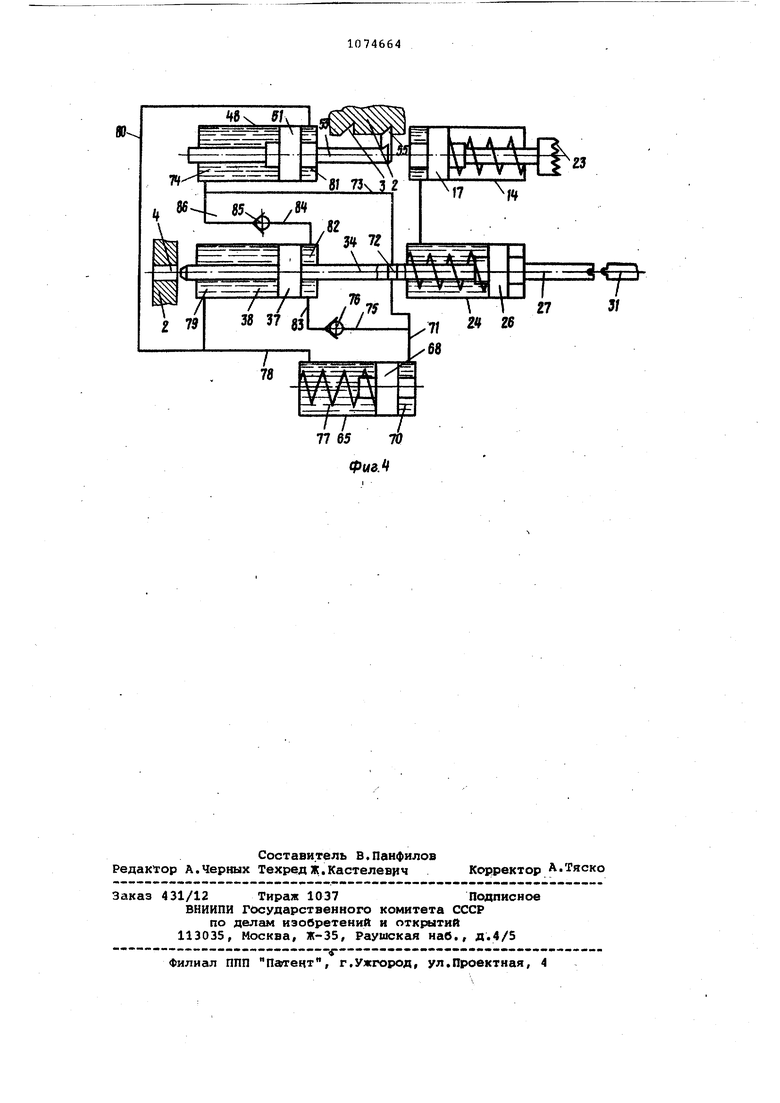

Изобретение относится к механической обработке изделий .резанием, . в частности к устройствам, обеспечивающим автоматизацию процесса обработки ряда отверстий с противоположной шпинделю станка стороны. Известно устройство для обработки отверстий, содержащее подпружиненный зенкер с ограничительным буртом, установленный в направлякадей втулке. В центральном отверстии зеикера выполнены элементы сцепления с оправкой, проходящей сквозь рбра батываемое отверстие и вращаемой шпинделем станка tl3. Недостатком указанного устройства является то, что осевая подача инструмента на врезание нестабильна из-за изменяющегося усзилия воэдейст ВИЯ на зенкер разжимающейся пружины, вследствие чего возникают условия. для дробления обрабатываемой поверхности, тем Ссшым снижается качества обработки и исключается возможность обработки глубоких отверстий. Наиболее близким решением к изобретению является устройство для обработки внутренних КРУгрвыя: плоское тей, которое содержит установленный на основании корпус с размещенным в нем на подшипниках дилинд ром, несущи подпружиненный поршень, на штоке которого закреплен инструмент, а его внутренняя полость снабжена вторым подпружиненным поршнем со штоком, имеющим торцевым зубья, зацепляющиеся с ответными зубьями шпинделя 25, Недостатком известного устройства является то, что при обработке ряда отверстий требуется переустановка и ориентация соосно каждому из обрабатываемых отверстий, что снижает производительность обработки. Целью изобретения является автома тизация обработки ряда последователь но расположенных отверстий. Цель достигается тем, что в устройстве, содержащем установленный на основании корпус с размещенным в нем на подшипниках цилиндром, несущим подпружиненный поршень, на штоке которого закреплен инструмент, а его внутренняя полость снабжена вторым подпружиненным поршнем со штоком, имею1дим торцовые зубья, зацепляющиес с ответными з.убьями шпинделя, корпус установлен с возможностью возвратнопоступательного перемещения относи- тельно основания в котором выполнены боковые углубления и фиксирующие корпус отверстия с шагом, равным рас стоянию между отверстиями изделия, причем устройство дополнительно снаб жено тремя цилиндрами с рабочими и возвратными полостями, шток, имеющий зубья, выполнен полым и в нем установлен на подшипниках дополнительный шток, соединенный с поршнем первого дополнительного цилиндра, зафиксированный от вращения и связанный посредством рычага с подпружиненным Фиксатором, которым снабжен корпус, в дополнительном штоке выпслнвно диаметральное отверстие для соедине-. ния рабочей .полости третьего дополнительного цилиндра с аналогичной полостью второго дополнительного цилиндра, поршеть которого снабжен штоком с подпружиненным толкателем, взаимодействующий сбоковыми углублениями основания, при этом рабочая полость второго дополнительного, цилиндра через обратный клапан соединена с возвратной полостью первого дополнительного цилиндра, которая аналогично соединена с рабочей полостью третьего дополнительного цилиндра, а его возвратная полость, s которую введена пружина, и возвратная полость второго дополнительного цилиндра соединены с рабочей полостью первого дополнительного .цилиндра. Такое выполнение устройства обеспечивает автоматическую переустановку и ориентацию соосно каждому отверстию ряда, тем са№лм способствует повышению производительности обработки. На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - тидросхема устройства в исходном положении. Устройство содержит основание 1 с направляющими 2, в которых выполнены углубления 3 и отверстия 4 для фиксации корпуса, расположенные с шагом t , равным шагу между отверстиями в изделии 5. Посредством проуиин 6 и резьбовых соединений основание 1 закрепляют на столе станка, параллельно фронту отверстий в изделии 5 (резьбовые соединения и станок не показаны /. На направляющ1 е 2 подвижно установлен корпус 7, фиксированный на них планками 8 и 9. В корпусе 7 выполнено углубление, в котором смонтированы радиально-упорные подшипники 10 качения с установленной в них гильзой 11, фиксированные в осевом направлении крышкой 12, имеющей отверстие с уплотнением 13 (крепежные детали не показаны ). В гильзе выполнен цилиндр 14, закрытый крышкой 15, имеющей уплотнение 16. Б цилиндре 14 установлен силовой поршень 17 с уплс рением 18, отжимаемый пружиной 19 йрышке 15. Зацело с поршнем 17 в Шлнен шток 20, н котором закрепЩна шпонка 21, скользящая в пазу 22 гильзы 11, и инструмент 23 для обработки отверстий в изделии 5. В поршне 17 образован цилиндр 24, в котором помещен поджатый пружиной 25 поршень 26. Эа цело С поршнем 26 выполнен шток 27, который имеет шпонку 28, подвнжно расположенную в пазу 29 штока 20, и торцовые зубгол 30, ответные зубцам хвостовика 31, закрепляемого в ипинделе станка. В полости поршня 26, которая закрыта крышкой 32, установлены подшипники 33 , в КОТОРЫХ смонтирован шток 34, проведённый рквозь отверстие в корпусе 7 и уплотненннй. кольцевыми уплотнениями ; 35 СО штоком 34 посредством шт:нфта 36 екреплек поршень 3.7, помещенный в первый дополнительный; цилиндр 38. ЦОслед й аакрыт кршакой 39, имекх ей угглотневие 40 и упор 41, с котодам взаимодействует поводок 42, закреплен нь в штоке 34. Своцм торцом шток 34 контактирует с дачсагом 43 , который смонтирован в стойке 44 качательно на оси 45.и взаимодейств ует с поджатым пружиной 4€ фиксатором 47. Последний при пере мещении корпуса 7 по направляющим 2 станавливается соосно отверстиям 4. В нижней части корпуса 7, параллельно направля1Ьцим 2, выполнен второй дополнительный .цилиндр 48, гермегйзированный крышкой 49 и уплотнениями 50. В цилиндре 48 установлен порщень 51 с уплотнением 52 и штоком 53, на конце которого закреплена колодка 54, несущая толкатель 55 с головкой 56, поджимаемый к направляющим 2 пружиной 57. С головкой 56 взаимодействует угловой рычаг 58 с рукояткой 59, качакицийся на оси 60 и поджимаемый к корпусу 7 пружиной 61. Колодка 54 и стержень толкателя 55 расположены линейно-подвижно в пазах 62 и 63 корпуса 7. С торца указанные пазы закрыты крышкой 64, на которой Закре1 1лены ось 60 и пружина 61. 3 средней части корпуса 7 выполнен тре тий дополнительный цилиндр 65, закрытый крышкой 66 с уплотнением 67. В цилиндре 65 установлен поршень 68, поджимаемый к крышке 66 пружиной 69. Подпоришевые полости цилиндров 14 и 24 сообщены один с другим и заполнены маслом, кото{шм заполнены также и полости цилиндров 38, 48, 65 и соеди няющие их каналы. Согласно гидросхеме (фиг.4 ) рабочая полость 70 цилинд ра 65 посредством канала 71, диг№1етрал1 ного отверстия 72 в штоке 34 и канала 73 соединена с рабочей полостью 74 цилиндра 48, а каналом 75 - о выходом обратного к папана 76. Возвратная полость 77 цилиндра 65 каналом 78 соединена сз рабочей полостью 79 цилиндра 38 ;и каналом 80 - с возвратной полостью 81 цилиндра 48. Возвратная полость 82 цилиндра .38 ка налом 83 соединена с входом обратного клапгша 76 и каналом 84 - с выходом обратного клапана 85, с входом которого каналом 86 соединена рабочая полость 74 цилиндра 48. . Устройство работает следукхцим образом. Устройство устанавливают и закрепляют на столе станка так, чтобы ось 0-0 .инструмента 23 совпадала с осью, шпинделя станка,Направляющие 2 расположились параллельно перемещению бабки станка, а инструмент за-, нимал крайнее, исходное положение, при котором толкатель 55 находится в углубления 3. Затем на стол станка устанавливают и закрепляют изделие 5 так, чтобы был обеспечен ход 1 инструмента 23, а крайнее отверстие ряда было соосно инструменту. Связанный со шпинделем хвостовик 31 проводят сквозь отверстие в изделии и сцепляют торцовыми зубцами 30 со штоком 27, после чего включают враг;щение шпинделя. При этом совместно со штоком 27 посредством шпонки 28, Шпоночного паза 29, шпонки 21 и шпрночного паза 22 приводятся- во вращение поршни 17 и 26 и гильза 11. Шток 34, удерживаемый упором 41 и/ поводком 42, сохраняет неподвижность, шток 27 на подшипниках 33 вращается, вокруг штока 34. Вслед за этим включают подачу шпинделя в направлении стрелки Д. Двигаюцийся поступательно хвостовик 31 при этом совершает одновременно следуквдие действия: переме- , щая шток 27 с поршнем 26, сжимает пружину 25 и выжимает масло из рабочей полости цилиндра 24 в рабочую полость цилиндра 14, вынуждая силовой поршень 17, шток 20 и инструмент 23, сжимая пружину 1.9, перемещаться в сторону изделия, воздействуя штоком 34 на рычаг 43, вынуждает фиксатор 47, сжимая пружину 46, войти В отверстие 4 и тем зафиксировать корпус 7 в установленном положении раньше контакта инструмента 23 с изделием 5, перемещаясь, поршень 37, выжимает масло из рабочей полости 79 Цилиндра 38 в возвратную полость 81 цилиндра 48, вынуждая тем поршень 51 перемещаться совместно с толкателем 55, который, сжимая пружину 57, скользит по направляющей 2 до западания его в очередное углубление 3 на шаге t . В этих условиях масло из рабочей полости 74 цилиндра 48 поступает по каналу 86 сквозь обратный клапан 85 и кангш 84 в освобождающуюся возвратную полость 82 цилиндра 38 равную по объему рабочей полости 74 цилиндра 48. Поступление масла по каналу 73 не совероается, так Kuii отверстие 72 смещается, а шток 34 запирает линию каналов 73 и 71. Цальяейшим продвижением штока 27 с поршнем 26 инструмент 23 врезается -в тело изделия 5 до окончания обработки, при ;эавер11№иии перемещения на величину 1. После окончания обработки вращение выключают и отводят шпиндель в исхо ное положение. При этом одновременн совершаются следукяцие взаимодействия: пружины 19 и 25 возвращают порш ни 17 и 26 в исходное положение, ма ло, сжимаемое возвращающимся поршнем 37 в возвратной полости 82 цилиндра 38, по каналу 83, сквозь обратный клапан 76 и каналы 75 и 71 нагнетается в рабочую полость 70 цилиндра 65, поршень 68 которого, перемещаясь в цилиндре, сжимает пружину 69,обеспечивая тем требуемое давление масла в рабочей полости.70. в этой ситуации канал 84 заперт обратным клапаном 85. Ыарастание давления в цилиндре 65 будет происходить до выхода штока 34 из фиксирующего отверстия 4, вследствие чего корпус 7 ос- вободится от фиксации, В этом положении отверстия 72 штока 34 соединит кансшы 71 и 73, по которым масло из рабочей полости 70 цилиндра 65 посту пит в рабочую полость 74 цилиндра 48, поршень которого переместит корпус 7 на шаг t и установит инструмент соосно очередному отверстию в изделии 5, а все устройство возвратится в исходное положение. Следует обратить внимание на то, что доступление масла из рабочей полости 74 1 3 35 TZ IS 57 V S цилиндра 48 через обратный кларак 85 и канал 84 в возвратную полость 82 согласующего цилиндра 38 невозможно, так как давление масла в полости 74 меньше, чем в полости 82, из-за усилия пружины обратного клапана 85 и потерь напора в каналах 71 и 73. Аналогично указанному совершается обработка всех отверстий, при этом корпус 7 с инструментом 23 автоматически будет совершать перемещения на шаги i до тех пор, noka это позволяют направлякхцие 2. Удалив обработанное изделие 5 со станка, рукоятку 59 поворачивают и, воздействуя угловым рычагом 58 на головку 56, выводят толкатель 55 из/ зацепления с направляквдилш 2 и возвращают корпус 7 в начальное положение, 4ei и, завершается процесс обработки отверстий. Так как устройство обладает возможностью автоматической neipeycTaновки соосно многочисленнш4 отверстиям ряда, то это значительно повы шает производительность обработки, кроме того устройство не нуждается в подведении к нему энергоносителя для совершения действий, указанное обстоятельство позволяет использовать его в тех случаях, когда доступ к нему затруднен и невозможен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1983 |

|

SU1117135A1 |

| СТАНОК-АВТОМАТ ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ШТУЧНЫХ ЗАГОТОВОК | 1973 |

|

SU395182A1 |

| ОБКАТНЫЙ БЛОК | 1990 |

|

RU2037390C1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

| Сверлильная головка | 1983 |

|

SU1131606A1 |

| Зубодолбежный станок | 1986 |

|

SU1518092A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019383C1 |

| ВРАЩАЮЩИЙСЯ ГИДРОЦИЛИНДР ПРИВОДА ЗАЖИМНЫХ УСТРОЙСТВ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 1990 |

|

RU2014521C1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ФРЕЗЕРОВАНИЯ ПАЗОВ В ПЕТУШКАХ КОЛЛЕКТОРНЫХ ПЛАСТИН ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2385204C1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ, содержащее установленный на о $новании корпус с размещенным в нем на подшипниках цилиндромг несущим подпружиненный поршень, на штоке которого закреплен инструмент, а его внутренняя полость снабжена вторым подпружиненным поршнем со штоком, имеющим торцовые зубья, зацепляющиеся с ответными зубьями шпинделя, о v л и ч а ю щ е е с я тем, что, с целью гштоматизации обработки ряда последовательно расположенных от- ерстий, корпус установлен с возможностью возаратно-поступательного перемещения относительно основания, в котором выполнены боковые углубления и фиксирукщие корпус отверстия с ша , t i , .:, : ,. f f i S ilJjJK Г€1:.Д ,J гом, равным расстоянию между отверстиями изделия, причем устройство дополнительно снабжено тремя цилиндрами с рабочими и возвратными пйлостя ми, а штОк с зубьями вътаолнен полым для установки в нем на по2№ипнике1}Г дополнительного штока, соединенного с поршнем первого дополните тьного ци;Линдра, зафиксированного 6т вращения и связанного посредством рычага с подпружиненным фиксатором, которым снабжен корпус, в дополните льном штоке выполнено диаметральное отверстие для соединения рабочей полости тре.iTbero. дополнительного цилиндра с аналогичной полостью второго допол§ нительного цилиндфа, поршень которого снабжен штоком с подпружиненным W толкателем, взаимодействующим с боковыми углублениями основания, при с этом рабочая полость второго дополнительного цилиндра через обратный клапан соединена с возвратцрй полостью первого дополнительного цилиндра, которая аналогично соединена с о рабочей полостью, третьего дополнительного цилиндра, а его возвратная полость, в которую введена пружи на, и возвратная полость второго до полнительного цилинда а сседииегаа с |рабочей полостью первого дополнительного цилиндра.

т /////// т7 ////т

5И

Фиг.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для зенковки отверстий с обратной стороны | 1976 |

|

SU676394A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для ОБРАБОТКИ ВНУТРЕННИХ КРУТГОВЫХПЛОСКОСТЕЙ | 0 |

|

SU264112A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-23—Публикация

1982-10-14—Подача