/ : . .. .. .

Изобретение относится к о.бласти станкостроения и касается загрузочно-разгрузочных устройств для автоатической смены инструмента S металлорежущих станках, преимущественно токарных многошпиндельных автоматов. , . ,

Известно устройство дйя автоматической смены инструмента содержащее кнструментальньй магазин, инструментоДержатель, установленный на суппорте станка и состоящий из механизма поджима инструмента с yfiopoM над инструментом и пазом под инструмент с гнездом, механизм фиксации инструмента и механизм смены инструмента с поводком для взаимодействия с -гнездом инструмента, прИ чем в инструментодержателе выполнен направляющий паз, перпендикулярный

пазу под инструмент

Недостатком известного устройства Является значительная затрата, времени на замену инструментов, находящихся в магазине устройства, и неудобство обслуживания устройства, так как замена инструментов производится поштучно, в порядке очередности расположения их в магазине при остановленном для этой цели станке. Цель изобретения - повышение пр изводительности и улучшение удобст ва обслуж1геа1шя устройства. Указанная цель достигается тем, что в устройстве для автоматической смены инструмента, содержащем инструментальный магазин, инструме тодержатель, установленный на суппорте станка и состоящий из магазина поджатия инструмента с упором под инструмент и пазом под инструмент с гнездом, механизм фиксации инструмента и механизм смены инстр мента с поводком для взаимодействи с гнездом инструмента, причем в инструментодержателе выполнен направляющий паз, перпендикулярный пазу под инструмент, в инструменто держателе выполнен дополнительный паз, параллельный направляющему пазу, а инструментальный магазин выполнен в виде кассеты, установленной с возможностью взаимодейств с поводком механизма смены инструмента и перемещения в дополнительном пазу.

43571I

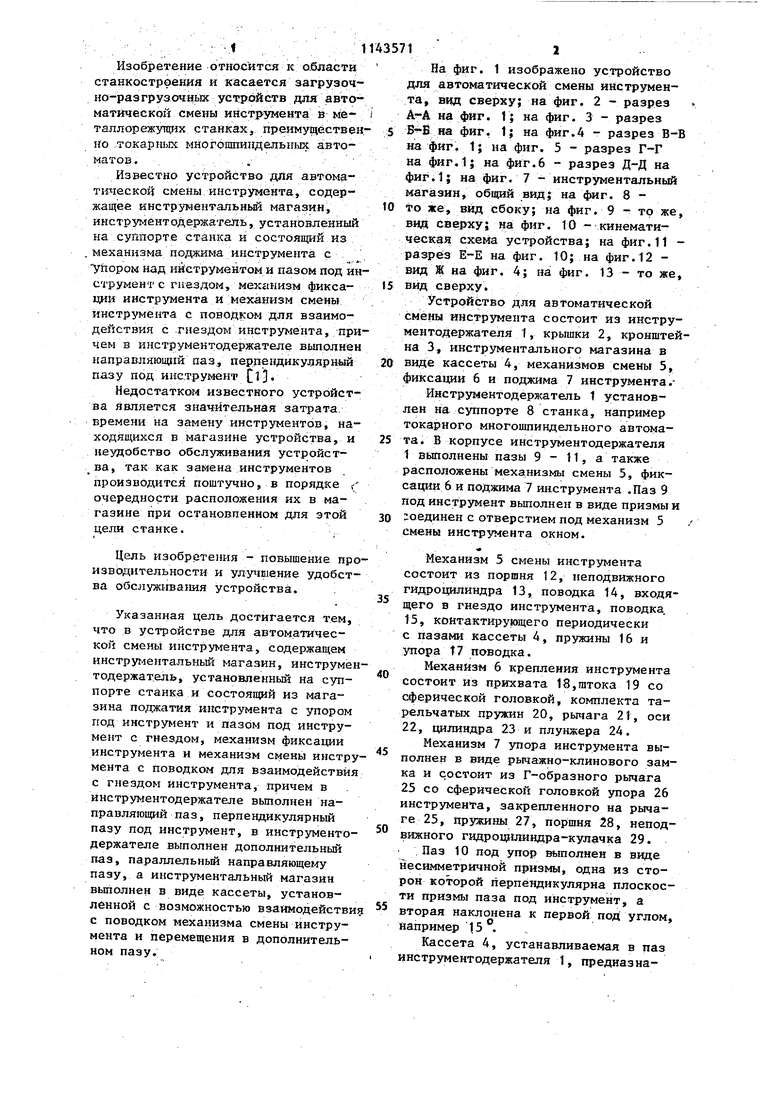

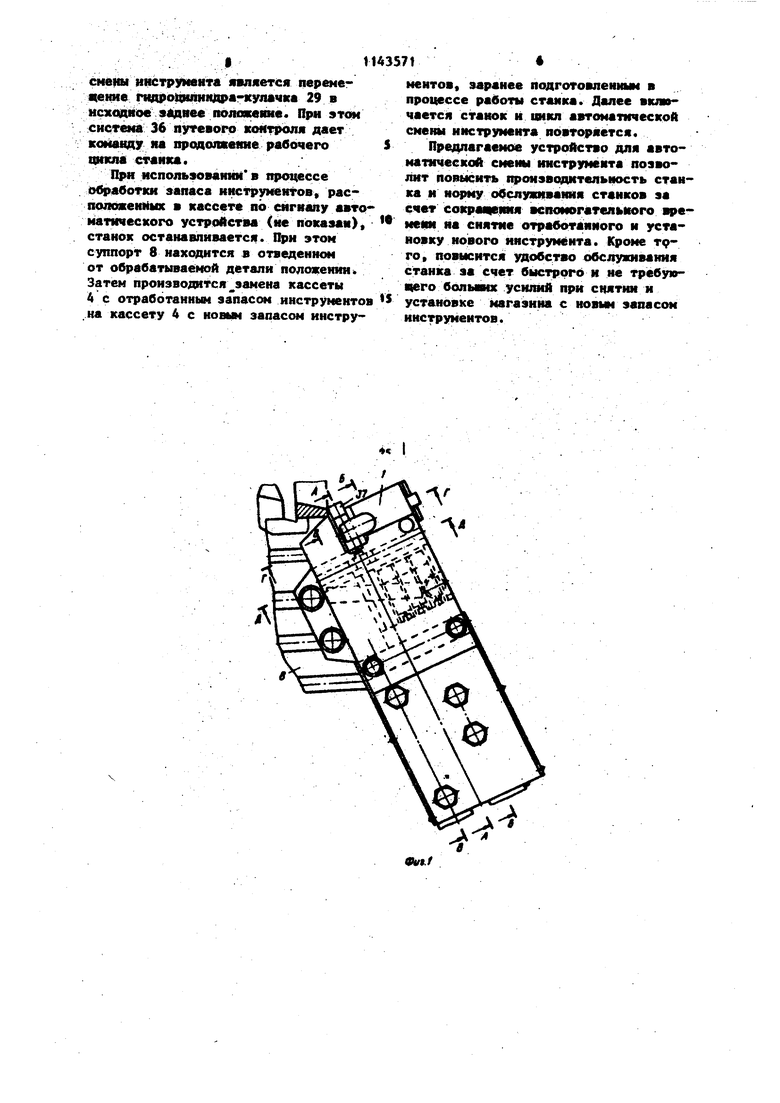

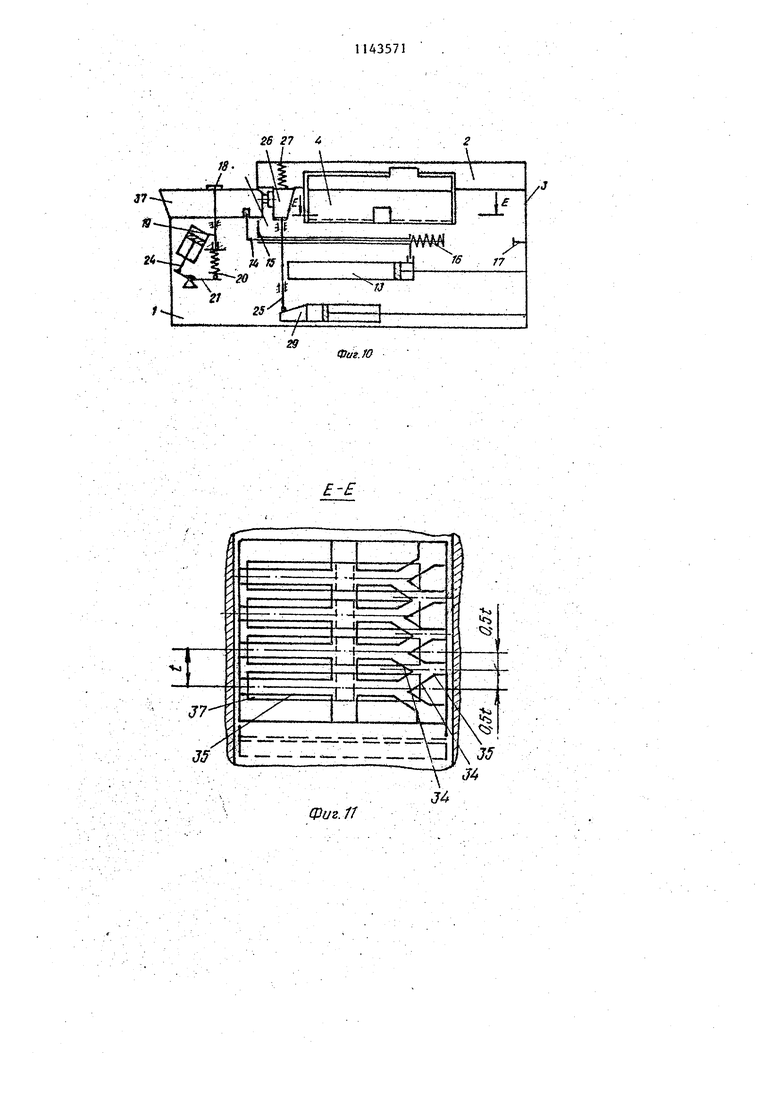

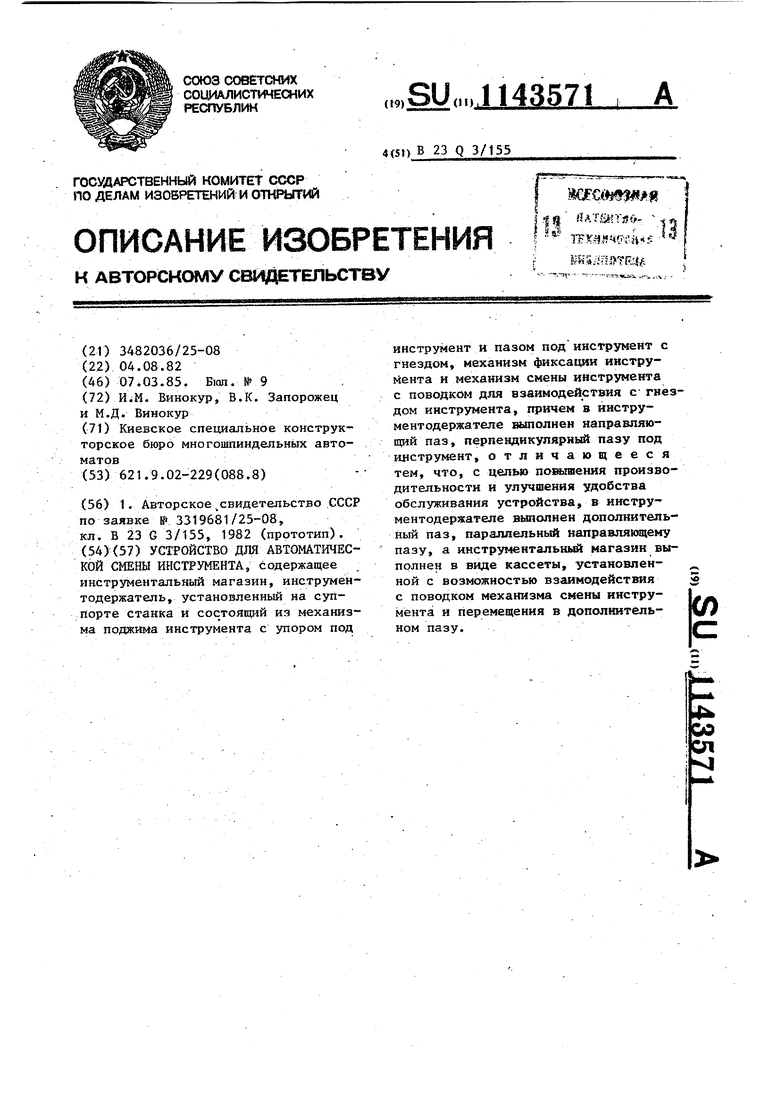

На фиг. 1 изображено устройство для автоматической смены ийструмента, вид сверху; на фиг. 2 - разрез

А-А на фиг. Г; на фиг. 3 - разрез

5 на фиг. 1; на фиг.4 - разрез В-В

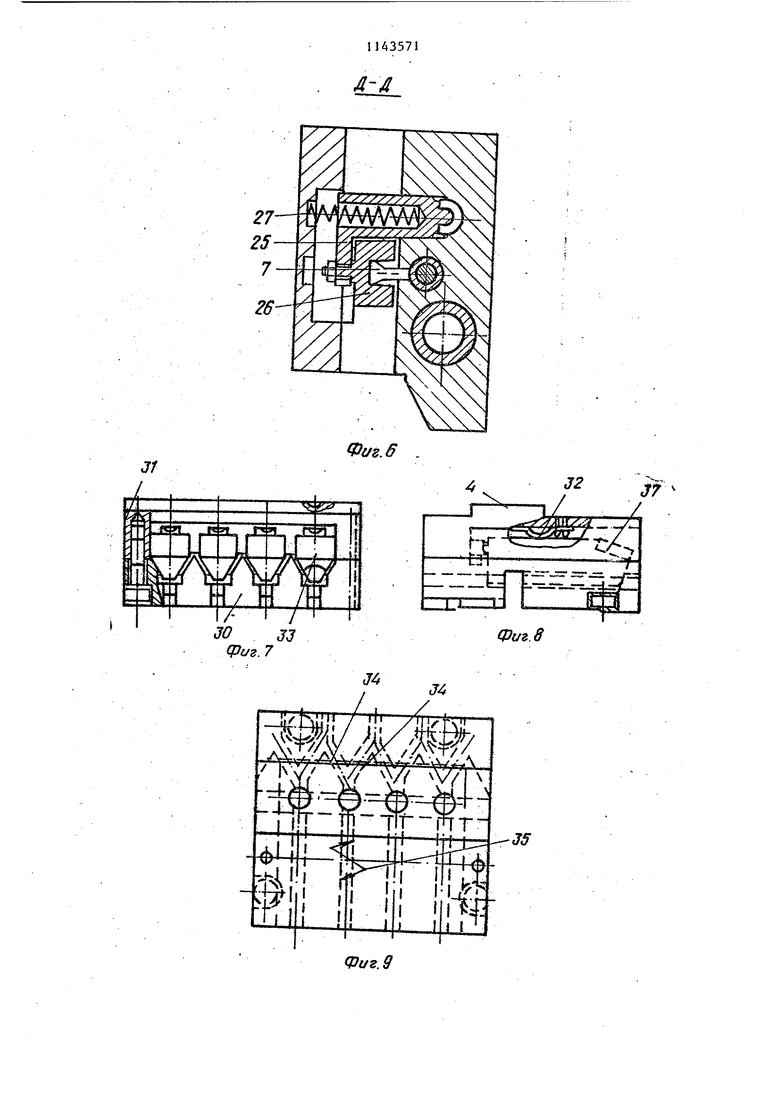

на фиг. 1; на фиг. 5 - разрез Г-Г на фиг.1; на фиг.6 - разрез Д-Д на фиг.1; на фиг. 7 - инструментальный магазин, общий вид; на 8 to to же, вид сбоку; на фиг. 9 - то же, ввд сверху; на фиг. 10 - кинематическая схема устройства; на фиг.11 разрез Е-Е на фиг. 10; на фиг.12 вид Ж на фиг. 4; на фиг. 13 - то же, 15 вид сверху.

Устройство для автоматической смены инструмента состоит из инструментоДержателя 1, крышки 2, кронштейна 3, инструментального магазина в Q виде кассеты 4, механизмов смены 5, фиксации 6 и поджима 7 инструмента.

ИнструментоДержатель 1 установлен на суппорте 8 станка, например токарного многошпиндельного автома- 25 та. В корпусе инструментодержателя 1 выполнены пазы 9 - 11, а также расположены механизмы смены 5, фиксации 6 и поджима 7 инструмента .Паз 9 под инструмент вьшолнен в виде призмы и 30 соединен с отверстием под механизм 5 смены инструмента окном. Механизм 5 смены инструмента состоит из поршня 12, неподвижного гидроцилиндра 13, поводка 14, входящего в гнездо инструмента, поводка. 15, контактирующего периодически с пазами кассеты 4, пружины 16 и упора 17 поводка. Механизм 6 крепления инструмента состоит из прихвата 18,штока 19 со сферической головкой, комплекта тарельчатых пружин 20, рычага 21, оси 22, цилиндра 23 и плунжера 24. Механизм 7 упора инструмента выполнен в виде рычажно-клинового замка и состоит из Г-образного рычага 25 со сферической головкой упора 26 инструмента, закрепленного на рычаге 25, пружины 27, поршня 28, неподвижного гидрощшиндра-кулачка 29. Паз 10 под упор выполнен в виде несимметричной призмы, одна из сторон которой перпендикулярна плоскости призмы паза под инструмент, а вторая наклонена к первой под углом, например 15 °. Кассета 4, устанавливаемая в паз инструментодержателя 1, предназначена для размещения подготовленного в работе запаса инструмента и состоит из основания 30, крьшки 31 и плос кой пружины 32. Кассета имеет пазы 33 под инструмент, оси которых параллельны оси паза 9 под инструмент На внешней стороне основания 30 распололсены наклонные 34 и прямые пазы 35. Устройство содержит систему 36 путевого контроля (например, в виде бесконтактных путевых выключателей) перемещений цилиндров 23 и 13. Резцы 37 устанавливаются в кассете 4. Устройство работает следующим образом. В процессе обработки режущий инст румент, например резец 37, закреплен ный и инструментодержателе 1, перемещается вместе с суппортом 8 станка, совершая последовательно рабочие движения на резание и холостые хода (отвод) резца от обрабатьшаемой детали. Точность обработки при этом зависит как от стабильности работы суппорта 8, так и от правильности и точности базирования резца 37 в резцедержателе 1, Базирование резца 37 осуществляется в двух направлениях: перпендикулярном направлению обработки путем установки последнего в призматический паз 9 и параллельном направлению обработки за счет упирания резца 37 в упор 26 Эти условия базирования резца 37 обеспечивают постоянство положения режущей кромки резца 37 при его замене Момент смены инструмента зависит от величины износа его режущей кром ки и определяется специальным контрольным устройством либо оператором обслуживающим станок, по изменению размеров обрабатываемой детали. По сигналу контролирующего устройства либо оператора, определивших необходимость смены инструмента, прерьшается рабочий цикл станка и суппорт 8 последнего останавливается в отведенном от детали исходном положении. Остановка суппорта 8 в исход ном положении является сигналом для начала работы устройства. Гидроцилиндр - кулак 29, перемещаясь впере нажимает своим скосом на сферическую головку рычага 25 упора. При эт упор 26, поднимаясь, свобождает зон для перемещения резца 27 по пазу 9 из инструментодержателя 1 в паз 33 1 14 кассеты 4. Одновременно плунжер 24 механизма 6 фиксации инструмента 6 через рычаг 21 нажимает на шток 19, который в свою очередь сжимает комплект тарельчатых пружин 20, поднимая при этом прихват 18, тем самьм освобождая резец от зажима. Система 36 путевого контроля фиксирует окончание перемещения вперед гидроцилиндра-кулачка 29 и дает команду на начало работы механизма 5 смены инструмента. При этом гидроцилиндр 13, жестко связанный с поводком 15, в-свою очередь связанным с поводком 14 через пружину 16, перемещает последний в подготовленный для смены свободньй паз 33кассеты 4 до тех пор, .пока поводок 14 не станет на упор 17. Продолжая перемещение, гидроцилиндр 13, сжимая пружи 1у 16, перемещает поводок 15, который, контактируя с наклонными пазами 34 кассеты 4, перемещает последнюю еще на 0,5t, где t - шаг кассеты 4, необходимого для отвода паза с отработанным резцом 37 и установки в исходное положение паза с новым резцом 37, подготовленньм для замены. По команде системы 36 путевого контроля гидроцилиндр 13 начинает движение вперед. При этом поводок t5, находящийся в контакте с наклонными пазами 34 кассеты 4, перемещает последнюю на еще 0,5t, установив таким образом кассету 4 в исходное положение, при котором поводок 14 заходит в паз нового резца 37, Продолжая перемещение вперед, гидроцилиндр 13 через поводок 14 перемещает резец 37 в паз 9 резцедержателя 1. По окончании перемещения резца 37 вперед дается команда на отвод в заднее положение гидроцилиндра- кулачка 29. При этом происходит опускание рычага 25с упором 26 под воздействием прз/жины 27 в паз 10 упора. По окончании установки упора в исходное положение дается команда на перемещение цилиндра 13 назад, при этом резец 37 через поводок 14 прижимается к упору 26, после чего происходит зажим резца 37, который осуществляется за счет усилия тарельчатых пружин 20 через прихват 18. Тарельчатые пружишл 20 вступают в действие после сброса давления в падроцилиндры 23. Сигналом окончания смены иистрУмеитв тянется перм е«ете Г1Шро1циянпДрАгкулачка 29 в мсхоАное 91М1ИАв KOAogMime. При этой систш« 36 путевого коитроля дает конанду яа прояолхеяие рабочего цикла стайка. lUm испольэоваини в процессе обработки запаса инструнемтов, расшшокеиМых в касс11те по а1гкалу авто матнческого устрЫ1ства (не показан), станок останавливается. При этом суппорт 8 находнтся в отведенном от обрабатываемой детали положении Затем производится замена кассеты 4с отработанным запасом инструменто .на кассету 4 с новым запасом инструментов, заранее подготовленным в процессе работы станка. Далее включается станок и цикл автоматической смены инструмента повторяется. Предлагаемое устройство Для автоматической смены инструмента позволит повысить 1фоизво|дителы1ость стан ка и норму обслуживания станков за счет сокршцертя вепомогателыюго вре мецм на снятие отработанного и установку нового инструмента. Кроме трго, повысится удобство обслуживания станка за счет бьютррго и не требуюцего болывос усилий при снятии и установке магазина с новым запасом инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074699A2 |

| Устройство для автоматической смены инструмента | 1981 |

|

SU998082A1 |

| Сборный режущий инструмент | 1984 |

|

SU1199469A1 |

| Устройство для автоматической смены многогранных неперетачиваемых пластин | 1985 |

|

SU1288017A1 |

| Токарный станок с автоматической сменой инструмента | 1975 |

|

SU588098A1 |

| Многошпиндельный станок с автоматической сменой инструмента | 1985 |

|

SU1340972A1 |

| Многошпиндельный токарный станок с автоматической сменой инструмента | 1984 |

|

SU1211017A1 |

| Устройство к фрезерному станку для обработки пазов | 1988 |

|

SU1535679A1 |

| Устройство для автоматич ской смены инструмента на токарном станке | 1974 |

|

SU633711A1 |

| Устройство для автоматической смены инструментов на металлорежущих станках | 1979 |

|

SU903074A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА, содержащее инструментальный магазин, инструментодержатель, установленный на суппорте станка и состоящий из механизма подасима инструмента с упором под инструмент и пазом под инструмент с гнездом, механизм фиксации инструмента и механизм смены инструмента с поводком для взаимодействия с гнездом инструмента, причем в инструментодержателе выполнен направляющий паз, перпендикулярный пазу под инструмент, отличающееся тем, что, с целью поиишения производительности и улучшения удобства обслуживания устройства, в ииструментодержателе выполнен дополнительный паз, параллельный направляющему пазу, а инструментальш магазин выполнен в виде кассеты, установленной с возможностью взаимодействия с поводком механизма смены инструсл мента и перемещения в дополнительном пазу.

/I-A

Фае. 2

ff-ff

28

Фог,3

Г- Г

Ф1/г.4

(Риг.5

Фиг.9

Л7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3319681/25-08, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-07—Публикация

1982-08-04—Подача