Изобретение относится к машиностроению, в частности к станкостроению, и может быть использовано в многоинструментальных станках, предназначенных для комплексной обработки деталей.

Целью изобретения является расширение технологических возможностей путем обеспечения возможности смены инструмента как в вертикальном, так и в горизонтальном шпинделях, расположенных с противоположных сторон.

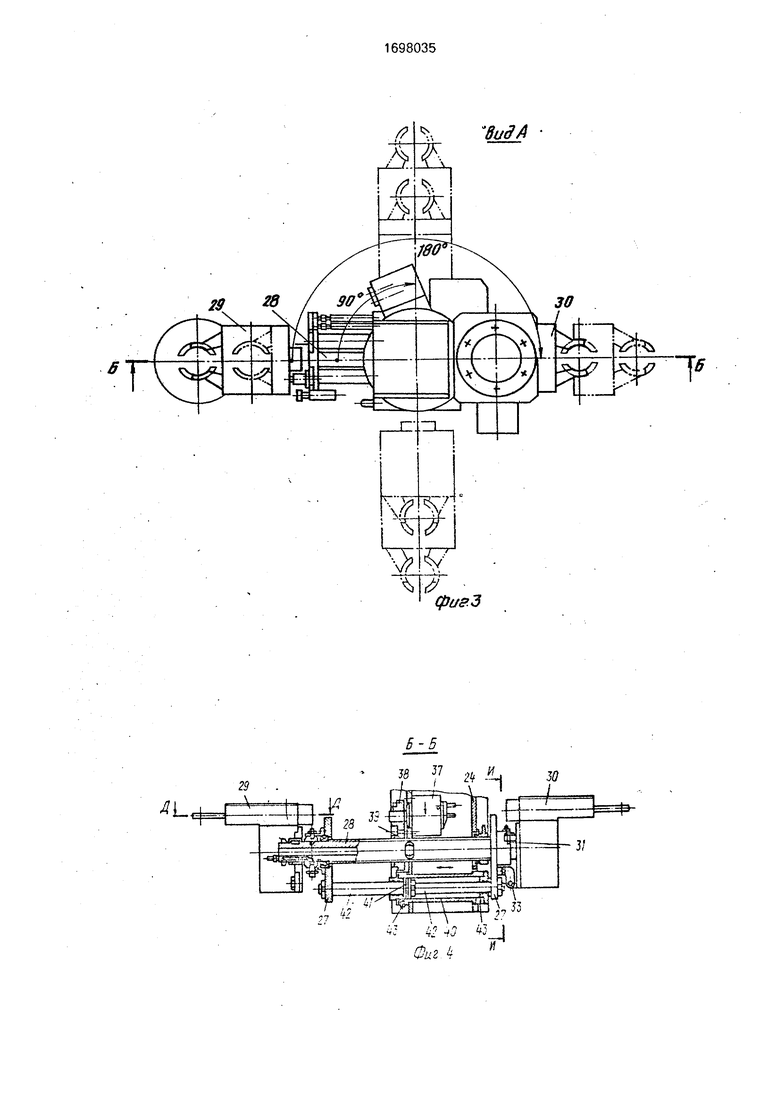

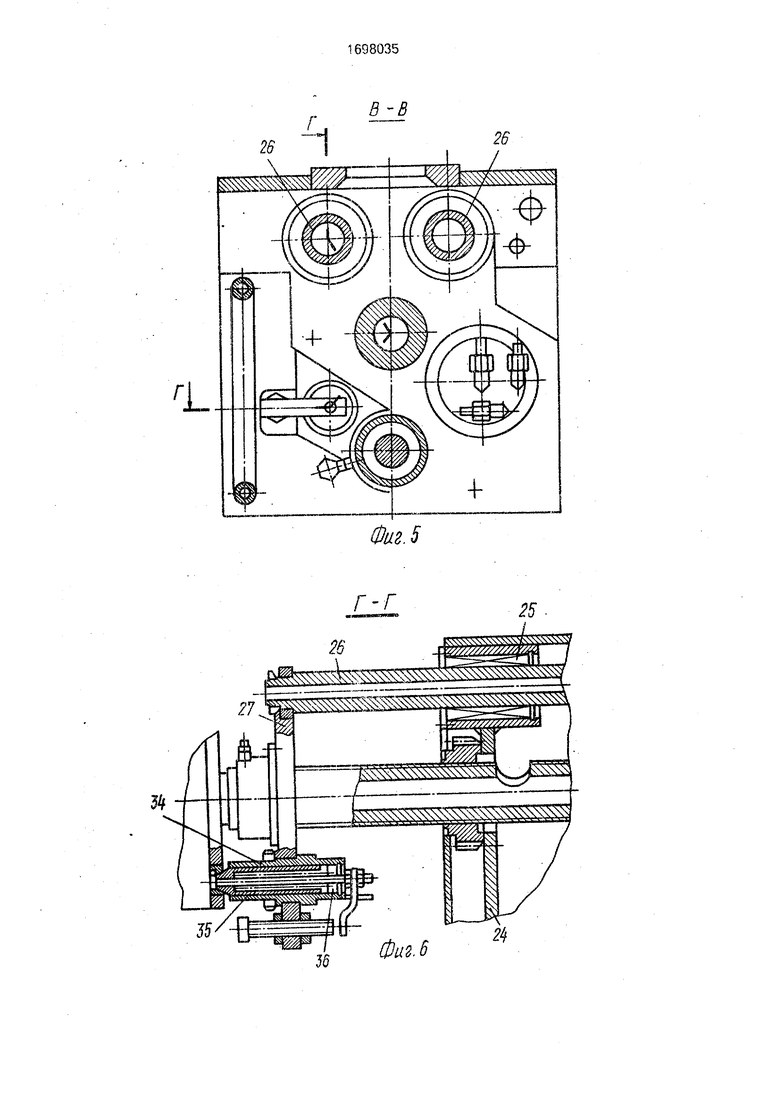

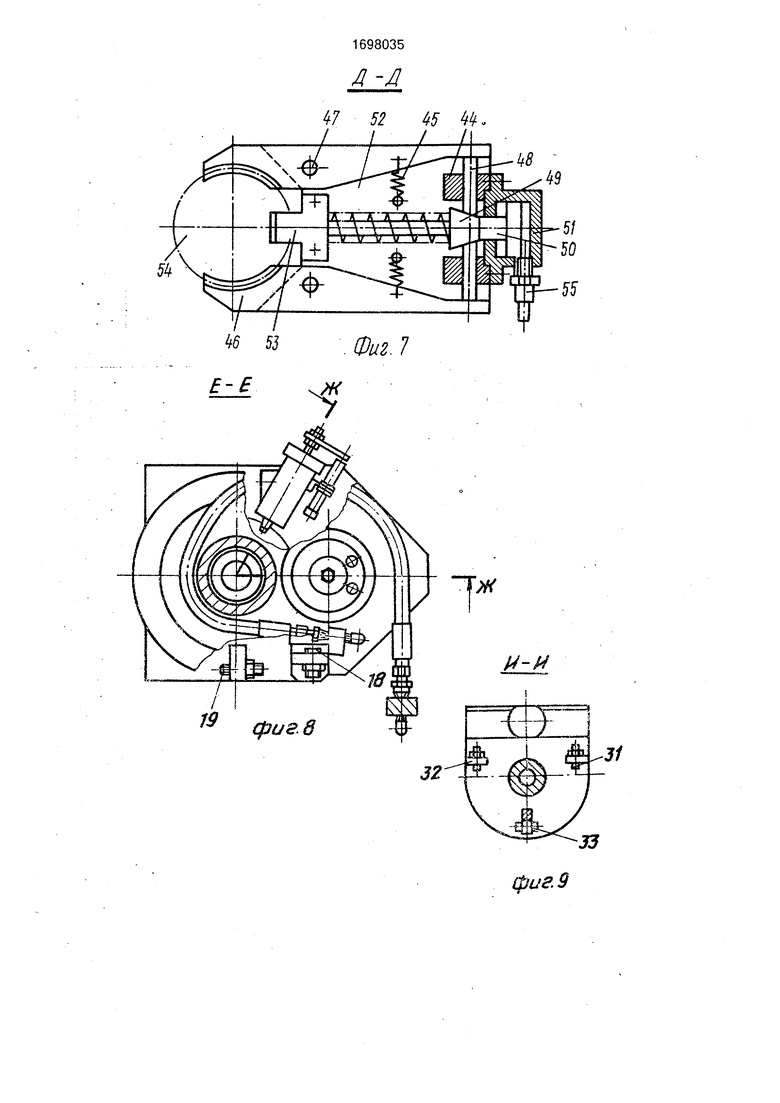

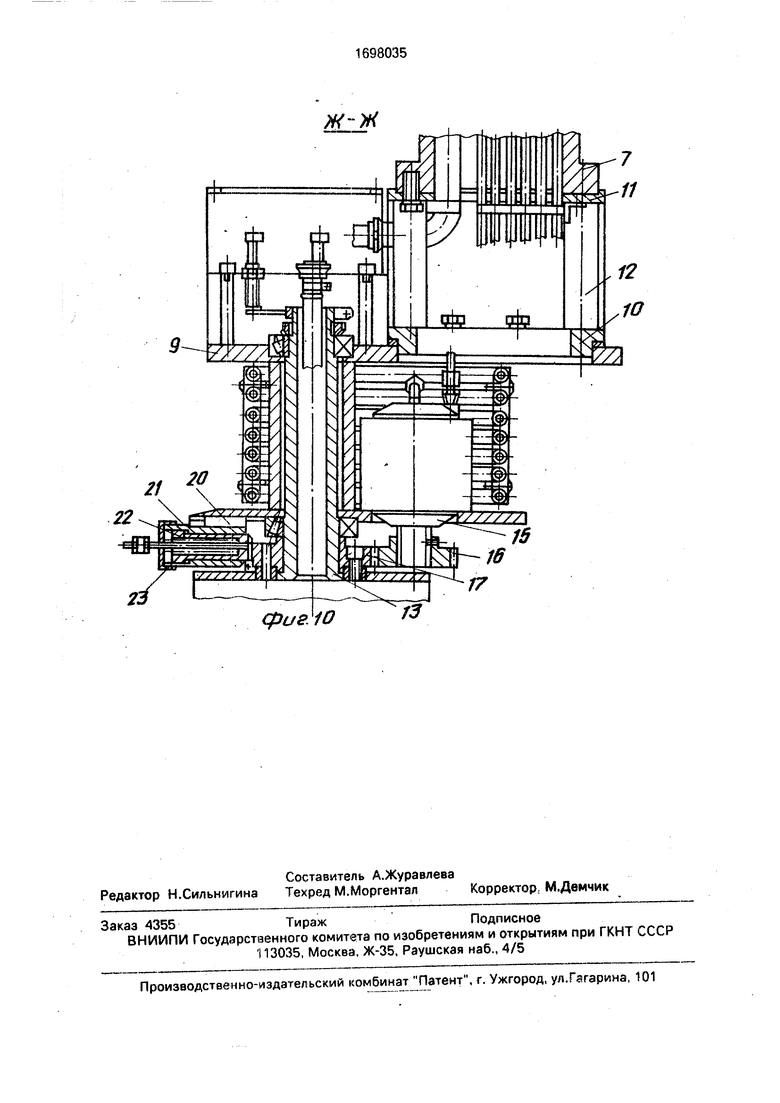

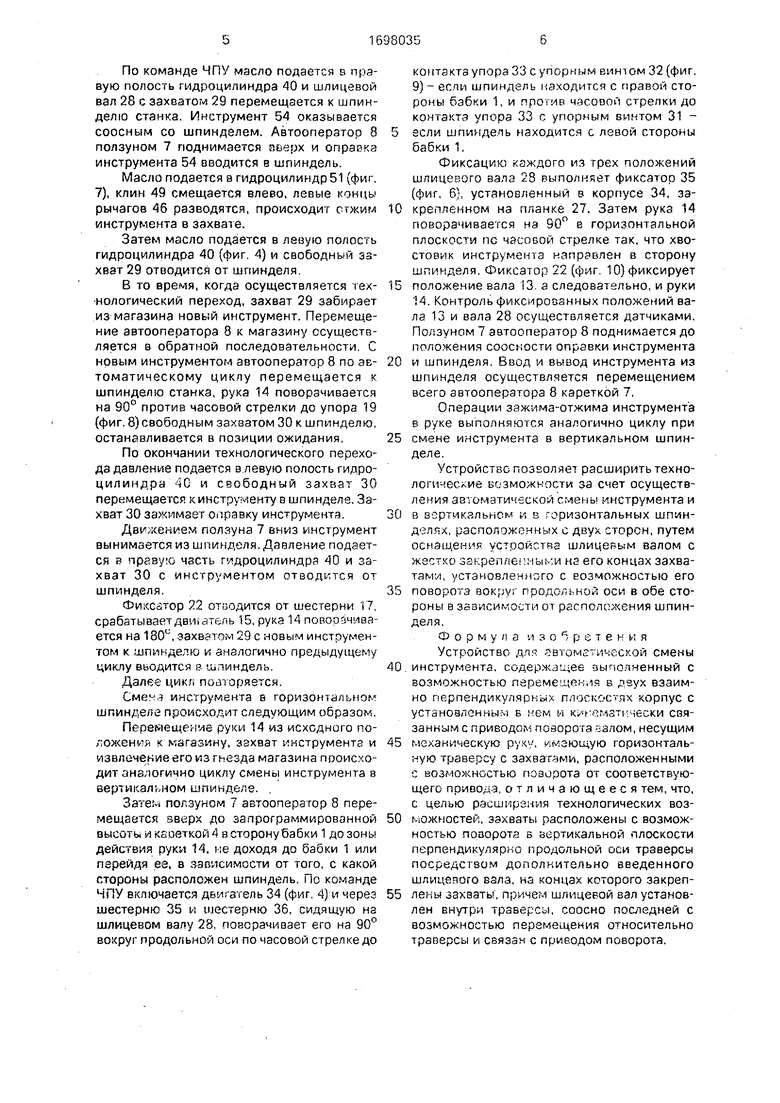

На фиг. 1 представлен автооператор, установленный на станке; на фиг. 2 - автооператор, общий вид; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 4; на фиг. 8 - разрез Е-Е на фиг. 2;

на фиг. 9 - разрез И-И на фиг. 4; на фиг. 10 - разрез Ж-Ж на фиг. 8.

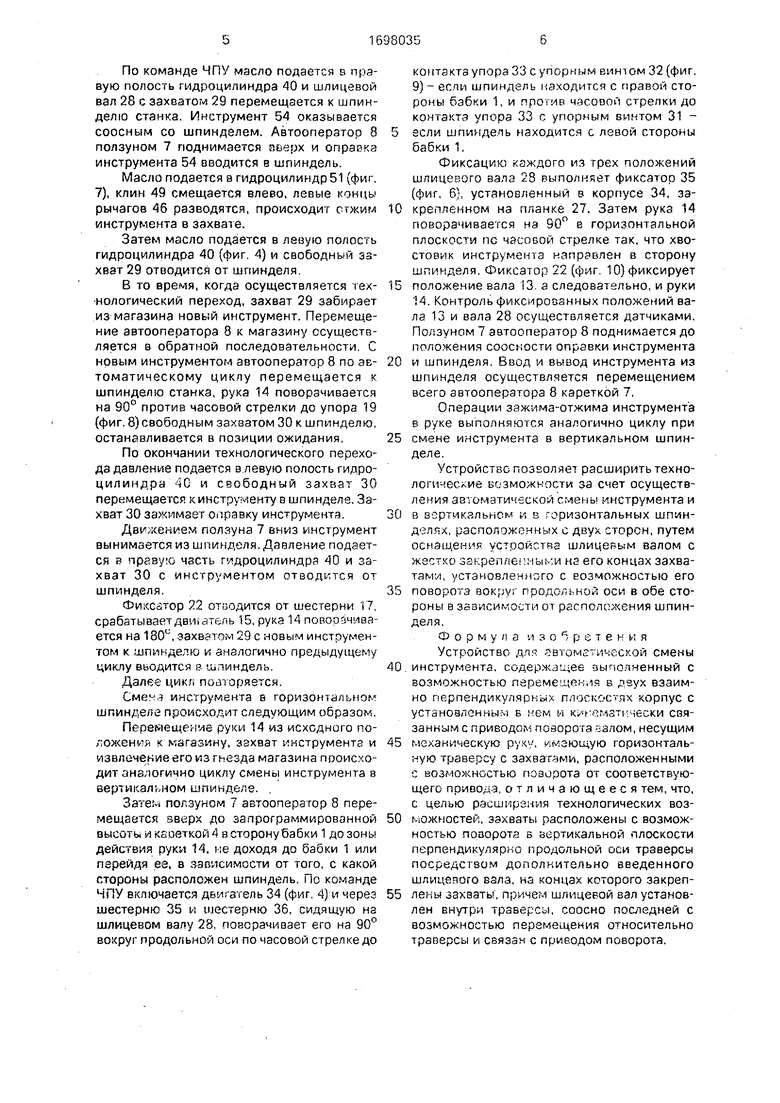

Устройство для автоматической смены инструмента расположено на портале, установленном перед шпиндельной бабкой 1 (фиг. 1), состоящем из стоек 2 и поперечины 3. На направляющих поперечины 3 установлена каретка 4 с приводом 5 для ее горизонтального перемещения и приводом 6 для вертикального перемещения ползуна 7 по направляющим каретки 4. На нижнем конце ползуна 7 закреплен автооператор 8.

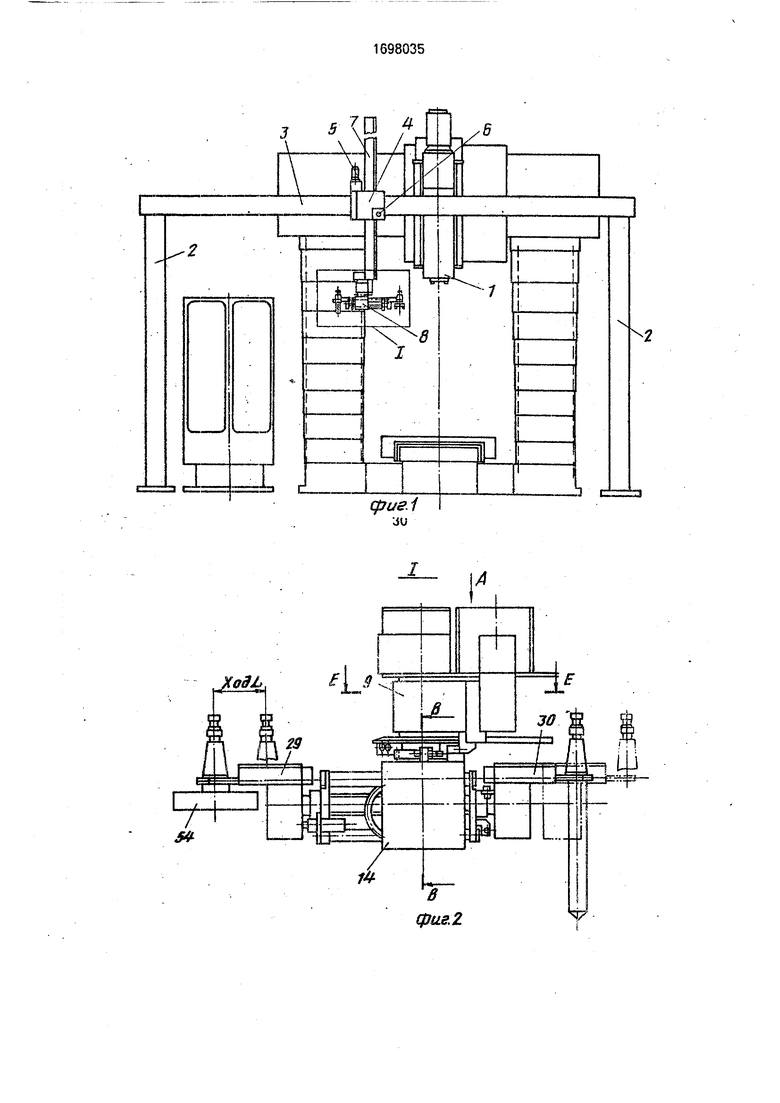

Автооператор 8 содержит корпус 9 (фиг. 2,10), закрепленный на ползуне посредством плит 10, 11 и стоек 12, в котором вертикально установлен поворотный вал 13, несущий двухзахватную механическую руку 14 (фиг. 2),

сь о

00

о

Сл СП

Привод вращения вала 13 включает в себя двигатель 15 (фиг. 10) с шестерней 16 на приводном залу двигателя 15, которая находится в зацеплении с шестерней 17, смонтированной на валу 13. Поворот вала 13 ограничивается упорами 18 и 19 (фиг, 8), установленными на корпусе 9.

Положение вала 13, а следовательно, и руки 14 фиксируется механизмом фиксации, установленным на шпонке 20 (фиг. 10} в корпусе 9, состоящим из втулки 21, в которой перемещается поршень-фиксатор 22, подпружиненный пружиной 23.

Двухзахватная механическая рука 14 содержит траверсу 24 (фиг. 4, 6), несущую четыре шариковые втулки 2В (фиг. 8), по которым перемещаются две направляющие штанги 26 (фиг. 5, фиг. 8), На штангах 26 с обеих сторон закреплены две планки 27 (фиг. 4, б), через которые пропущен шлице- вой вал 28 (фиг. 4), на концах которого закреплены захваты 29 и 30, направленные в противоположные стороны. Шлицевой вал 28 установлен в траверсе 24 и планках 27 с возможностью поворота вокруг своей продольной оси от исходного положения, например на 90° в обе стороны до контакта упорных винтов 31 и 32 (фиг. 9} с двухсторонним упором 33, расположенным на планке 27.

Фиксацию каждого положения шлицево- го вала 28, а следовательно, и захватов 29 и 30 вокруг продольной оси осуществляет фиксатор 34, установленный на планке 27, состоящий из штока 35 и пружины 36 (фиг. 6).

Привод вращения шлицевого вала 28 содержит двигатель 37 (фиг. 4), установленный в траверсе 24, шестерню 38. закрепленную на приводном валу двигателя 37, зацепляющуюся с шестерней 39, установленной на шлицевом валу 28 и ограниченной от осевого перемещения траверсой 24. Кроме того, шлицевой вал 28 установлен с возможностью возвратно-поступательного осевого перемещения, которое осуществляется от, например, двухстороннего гидроцилиндра 40 (фиг. 4), установленного в траверсе 24.

Гидроцилиндр 40 содержит поршень 41, иггоки 42, на концах которых, в свою очередь, жестко закреплены планки 27, взаимосвязанные с шлицевым валом 28.

Подвод масла под давлением в гидроцилиндр 40 производится через штуцера 43.

Захваты 29 и 30 состоят из корпуса захватов 44 (фиг. 7), подпружиненных пружиной 45, рычагов 46, установленных на осях 47 и контактирующих с упорами 48.

Упоры 48 взаимодействуют со скошенными поверхностями клина 49, насаженного на шток 50 гидроцилиндра 51. Шток 50 поджимается пружиной 52, которая упирается во фланец 53, служащий одновременно центрирующим элементом для инструмента 54.

Подвод масла под давлением к гидроцилиндру 51 осуществляется через штуцер 55. Автооператор работает следующим образом.

Смена инструмента осуществляется по запрограммированному циклу от системы

ЧПУ.

При смене инструмента в вертикальном шпинделе включается привод 5 (фиг. 1) и каретка 4 перемещается к инструментальному магазину, включается привод 6, ползун 7 перемещается вниз к инструменту и автооператор 8 останавливается около магазина на уровне нужной ячейки с инструментом.

По команде ЧПУ масло под давлением

подается & правую полость гидроцилиндра 40 (фиг. 4} и поршень 41 с помощью штоков 42 перемещает планки 27 с шлицевым валом 28 и захватом 29 по направлению к инструменту. По ходу перемещения захвата

29 рычаги 46 (фиг. 7) охватывают оправку инструмента 54 за специальный поясок. В это время в гидроцилиндре 51 масло находится под давлением. Пружина 52 сжата, а клин 49 отведен влево, левые концы рычагов

46 разведены. После того, как рычаги 46 охватили оправку инструмента 54, по команде управления давление масла в цилиндре 51 снимается, пружина 52 перемещает клин 49 вправо и разводит упоры 48, которые

нажимают на правые концы рычагов 46, осуществляя зажим .оправки. Масло под давлением подается в левую полость гидроцилиндра 40 (фиг. 4) и захват 29 с инструментом 54 отводится от магазина.

Затем автооператор 8 ползуном 7 поднимается на запрограммированную высоту, кареткой 4 перемещается в сторону шпиндельной бабки 1 и останавливается в зоне действия руки 14. Все это время фиксатор

22 (фиг. 10) находится в зацеплении с шестерней 17, предохраняя руку 14 от поворота. Затем по циклу системы управления ЧПУ фиксатор 22 под действием давления подаваемого масла смещается влево, происходит расфиксация руки 14.

Срабатывает двигатель 15 (фиг. 10) и вращение через шестерни 16 и 17 передается руке 14. Рука 14 поворачивается по часо- вой стрелке на 90° (фиг. 3) до упора 18 (фиг. 8). Захват 29 с инструментом 54 направлен в сторону шпинделя. Таким образом, инструмент 54 оказался в позиции ожидания около бабки 1 с вертикально-расположенным шпинделем.

По команде ЧПУ масло подается в правую полость гидроцилиндра 40 и шлицевой вал 28 с захватом 29 перемещается к шпинделю станка. Инструмент 54 оказывается соосным со шпинделем. Автооператор 8 ползуном 7 поднимается пверх и оправка инструмента 54 вводится в шпиндель.

Масло подается в гидроцилиндр 51 (фиг. 7), клин 49 смещается влево, левые концы рычагов 46 разводятся, происходит гтжим инструмента в захвате.

Затем масло подается в левую полость гидроцилиндра 40 (фиг, 4) и свободный захват 29 отводится от шпинделя,

В то время, когда осуществляется тех- нологический переход, захват 29 забирает из магазина новый инструмент. Перемещение автооператора 8 к магазину осуществляется в обратной последовательности. С новым инструментом автооператор 8 по автоматическому циклу перемещается к шпинделю станка, рука 14 поворачивается на 90° против часовой стрелки до упора 19 (фиг. 8) свободным захватом 30 к шпинделю, останавливается в позиции ожидания.

По окончании технологического перехода давление подается в левую полость гидро- цилиндра 40 и свободный захват 30 перемещается к инструменту в шпинделе. Захват 30 зажимает оправку инструмента.

Движением ползуна 7 вниз инструмент вынимается из шпинделя. Давление подается в правую часть гидроцилиндра 40 и захват 30 с инструментом отводится от шпинделя.

Фиксатор 22 отводится от шестерни 17, срабатывает двигатель 15, рука 14повооэчива- ется на 180°, захватом 29 с новым инструментом к шпинделю и аналогично предыдущему циклу вьодится в шпиндель.

Далее цикл повторяется.

инструмента в горизонтальном шпинделе происходит следующим образом.

Перемещение руки 14 из исходного положения к магазину, ззхват инструмента и извлечение его из гнезда магазина происходит аналогично циклу смены инструмента в вертикальном шпинделе.

Затем ползуном 7 автооператор 8 перемещается вверх до запрограммированной высоты и каоеткой 4 в сторону бабки 1 до зоны действия руки 14, не доходя до бабки 1 или перейдя ее, в зависимости от того, с какой стороны расположен шпиндель. По команде ЧПУ включается двигатель 34 (фиг. 4} и через шестерню 35 и шестерню 36, сидящую на шлицевом валу 28, поворачивает его на 90° вокруг продольной оси по часовой стрелке до

контакта упора 33 с упорным винт ом 32 (фиг. 9)- если шпиндель находится с правой стороны бабки 1, и против часовой стрелки до контакта упора 33 г. упорным винтом 31 если шпиндель находится с левой стороны бабки 1.

Фиксацию каждого из грех положений шлицевого зала 28 выполняет фиксатор 35 (фиг. 6), установленный в корпусе 34, закрепленном на планке 27, Затем рука 14 поворачивается на 90° в горизонтальной плоскости пс часовой стрелке так, что хвостовик инструмента направлен в сторону шпинделя. Фиксатор 22 (фиг, 10) фиксирует

положение вала 13. а следовательно, и руки 14. Контроль фиксированных положений вала 13 и вала 28 осуществляется датчиками. Ползуном 7 автооператор 8 поднимается до положения соосности оправки инструмента

и шпинделя. Ввод и вывод инструмента из шпинделя осуществляется перемещением всего автооператора 8 кареткой 7.

Операции зажима-отжима инструмента в руке выполняются аналогично циклу при

смене инструмента в вертикальном шпинделе.

Устройстве позволяет расширить технологические возможности за счет осуществления автоматической смену инструмента и

в всртикалы-юм и в горизонтальных шпинделях, расположенных о двух сторон, путем оснащения устройства шлицевым валом с жестко закрепленными на его концах захватами, установленного с возможностью его

поворота вокруг продольной оси в обе стороны в зависимости от расположения шпинделя.

Формула изобретения Устройство для автоматической смены

инструмента, содержащее выполненный с возможностью перемещения в рзух взаимно перпендикулярных плоскостях корпус с установленным в нем и чески связанным с приводом поворота алом, несущим

механическую рук1- , имгющую горизонтальную траверсу с захватами, расположенными с возможностью поворота от соответствующего привода, отличающееся тем. что, с целью расширения технологических возможностек, захваты расположены с возможностью поворота в вертикальной плоскости перпендикулярно продольной оси траверсы посредством дополнительно введенного шлицевого вала, на концах которого закреплены захваты, причем шлицевой вал установлен внутри траверсы, соосно последней с возможностью перемещения относительно траверсы и связан с приводом поворота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор для автоматической смены инструмента | 1984 |

|

SU1255371A1 |

| Многооперационный фрезерно-расточный станок | 1982 |

|

SU1065134A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Устройство для автоматической смены инструмента и инструментальных головок на металлорежущем станке | 1987 |

|

SU1481026A1 |

| Устройство автоматической смены инструмента | 1983 |

|

SU1117182A1 |

| Автооператор | 1976 |

|

SU729028A1 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| МНОГОЦЕЛЕВОЙ СТАНОК С УСТРОЙСТВОМ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА | 1994 |

|

RU2108218C1 |

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

Изобретение относится к машиностроению, в частности к станкостроению, и может быть использовано в многоинструментальных станках, предназначенных для комплексной обработки деталей. Цель изобретения - расширение технологических возможностей путем обеспечения возможности смены инструмента как в вертикальном, так и в горизонтальном шпинделях, расположенных с противоположных сторон. Устройство для автоматической смены инструмента содержит выполненный с возможностью перемещения в двух взаимно перпендикулярных плоскостях корпус, в котором установлен вал, несущий механическую руку с захватами 29, 30, которые закреплены на концах дополнительно введенного шлице- вого вала 28. Шлицевой вал 28 установлен в траверсе 24 соосно последней с возможностью перемещения относительно траверсы 24, а также поворота от привода 37. 10 ил. Ј

/7

ВидА

JLJL

У f -1|

Jff

4: -

2 4

26 k

x - K-y SSSSxx S

27

я/-Ш

В -В

26

Фиг. 5

Г-Г

26 k

Г

i

fe.5

ti 53 E-E

Фиг. 7

фиг 9

-х

фиг. 1О

17

| Авторское свидетельство СССР , № 1074700, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-12-15—Публикация

1989-02-13—Подача