Изобретение относится к огнеупо ной и керамической промышленности и может быть использовано при изготовлении изделий из титаната кальция, предназначенных для-работ в установках электротехнической пр мышленности . Известен способ изготовления ке рамических изделий путем смешения титаната кальция со связующими веществами, пре.ссования пресс-порошк и спекания отформованных изделий Однако при этом имеет место низ кая механическая прочность изделий и их значительный брак при обжиге. Наиболее близким к предлагаемому по технической сущности и дости гаемому результату является способ включающий увлажнение тонкодисперс ного титаната кальция раствором са харозы, сюрмование изделий и обжиг при 1100°С с вьщержкой 4 ч и при , с выдержкой 2 ч, скорость подъема температуры 100-150°С/ч. При этом режим обжига включает три стадии: нагрев, выдержку при макси мальной температуре и охлаждение При обжиге рекомендуется проводить закалку, которая повышает мех ническую и электрическую прочность керамики, однако такая закалка не позволяет получить крупные изделия например диски диаметром 100250 мм без трещин. Цель изобретения - повышение ме ханической и электрической прочности. Поставленная цель достигается тем, что по способу изготовления изделий из титаната кальция путем увлажнения порошка титаната кальция связующим - водным раствором с харозы, прессования, обжига с изотермическими выдержками при нагреве и конечной температуре и охлаждения, в связуклдее вводят тонкодис персный диоксид титана, выдержку при -нагреве проводят в интервале тег-тератур 900-1000°С и дополнительную выдержку - при охлаждении в интервале 800-900 с в течение 1-3 ч. Увлажнение производят связующим состава, мас.%: Сахароза Тонкодисперсный 8-17 диоксид титана Остальное Способ осуществляется следующим образом. Дисперсный тонкомолотый ( 10 мкм титанат кальция увлажняют суспензией дисперсной Ti02 в растворе сахарозы, затем полусухим прессованием формуют изделия в виде дискЬв диаметром 105 мм (в сырце) при удельном давлении 500 кг/см на 160-тонном гидравлическом прессе. После сущки проводят обжиг в пламенной печи при 1400с с тремя выдержками в течение 1-3 ч, одна из которых проводится при нагревании в интервале 900-1000°С, вторая - при 14001430 С, третья - при охлаждении в . интервале 800-900°С. Предлагаемый способ и состав сус-г пензии опробованы при изготовлении изделий из титаната кальция в виде дисков диаметром 90 мм,. Пример 1. (по известному способу). Титанат кальция, измельченный до размера зерен 10 мкм, смешивают с раствором сахарозы состава: сахароза 12,5, вода - остальное. Затем прессуют изделия, сушат и обжигают по следующему режиму: по 100°С/ч 20-1000 С Выдержка при 1100°С 1100-1300°С по 50°С/ч Выдержка при 1300°С 1300-1100°С по 150°С/ч 1100-50°С по 50°С/ч Пример 2. Титанат кальция, измельченный до размера зерен «i 10 мкмг смешивают с суспензией TiO в растворе, сахарозы состава: сахароза 11%, Tio 8%, вода - остальное. Затем из этой массы прессуют диски, их сушат и обжигают по следующему режиму: ,0, по 20-900 С Выдержка при 900°С по.15°С/ч 900-1300 С по 10°С/ч 1300-1400 Выдержка при 1400 С 1400-800°С по 25°С/ч Выдержка при 800 С 3ч 800-50°Спо 30°С/ч Пример 3. Титанат кальция, измельченный до размера зерен мкм, смеишвают в суспензией состава: сахароза 12%, TiOo 13%, вода - остальное. Затем из этой массы прессуют диски, их сушат и обжигают по следующему режиму: 20-950С по Выдержка при 950 С 2 ч 950-1300°С по 150С/Ч по 10°С/ч 1300-1430°С Выдержка при 1430-850°Сno 25°С/ч Вьадержка при 3ч aso-so cпо зо°с/ч Пример 4, Титанат кальци измельченный до размера зерен i 10 мкМ{ смешивают с суспензией тава: сахароза 13%, Ti02 17% вода остальное. Затем из этой массы пр суют диски, их сушат и обжигают п следующему режиму: по 2Q°C/4. 20-1000 С Вьщержка при 1000°С по 15°С/ч 1000-1300С по 10°С/ч 1300-1430 0 Выдер хка при 1430°С 1430-900°С по 25°С/ч Вьщержка при 900 С 3 ч 900-50 С по 30 С/ч Пример 5. Титанат кальци измельченный до размера зерен 10 мкм, смешивают с суспензией состава: сахароза 12%, Т10j 13%, вода - остальное. Затем из этой массы прессуют диски, сушат и обжигают по следующему режиму: 900-50 Спо Пример 6. Титанат кальция, измельченный до размера зере 10 мкм, смешивавэт с суспензией со тава: сахароза 13%, TiO 1.7%, вода остальное. Затем из этой массы пре суют диски, их сушат и обжигают по следующему режиму: 20-1000°Спо 20°С/ Вьщержка при 2ч

1000-1300°С

1300-1400С

Вьщержка при1400°С 1400-850°С

Выдержка при850с

по 30°С/ч

850-50 С

Пример 7. Титанат кальция, измельченный до размера зерен .10 мкм, смешивают с суспензией 5

Пример 10. Титанат кальция, измельченный до размера зерен 10 мкм, смешивают с суспензией Ti02 в растворе сахарозы состава: caxaix)3a 12%, Ti02 13%, вода - остальное. . Затем из этой массы прессуют диски, их сушат и обжигают по следующему режиму: TiOj в растворе сахарозы состава: сахароза 10%, TiOg 3%, вода - остальное. Затем из этой .массы прессуют диски, их сушат и обжигают по следующему режиму: 20-lOOO Cпо 20°С/ч Выдержка при ч . 1000-1300°Спо 15°С/ч . 1300-1400°С по Выдержка при 1400°с2 ч по 25 С/ч 1400-900 С Вьщержка при 900 С goo-so c по Пример 8. Титанат кальция, измельченный до размера зерен iilO мкм, смешивают с суспензией TiO в растворе сахарозы состава: сахароза 14%, Tio 21%, вода - остальное. Затем из этой массы прессуют диски, их сушат и обжигают по следующему режиму: по 20°С/ч 20-1000 С Выдержка при1000 С 3ч. 1000-1300°Спо 15с/ч 1300-1400°Спо Выдержка при1400 С 2ч 1400-800°С-по 25с/ч Вьщержка при 800 С2ч 800-50°Спо Пример 9. Титанат кальция, измельченный до размера зерен i 10 мкм,, смешивают с суспензией Ti02 в растворе сахарозы состава: сахароза 12%, TiOg 13%, вода - остальное. Затем из этой массы прессуют диски, их сушат и обжигают по следующему режиму:

по

1000°С

1ч

по

по io С/ч 1400 С

2ч

по 25°С/ч

2ч 1000 С

по

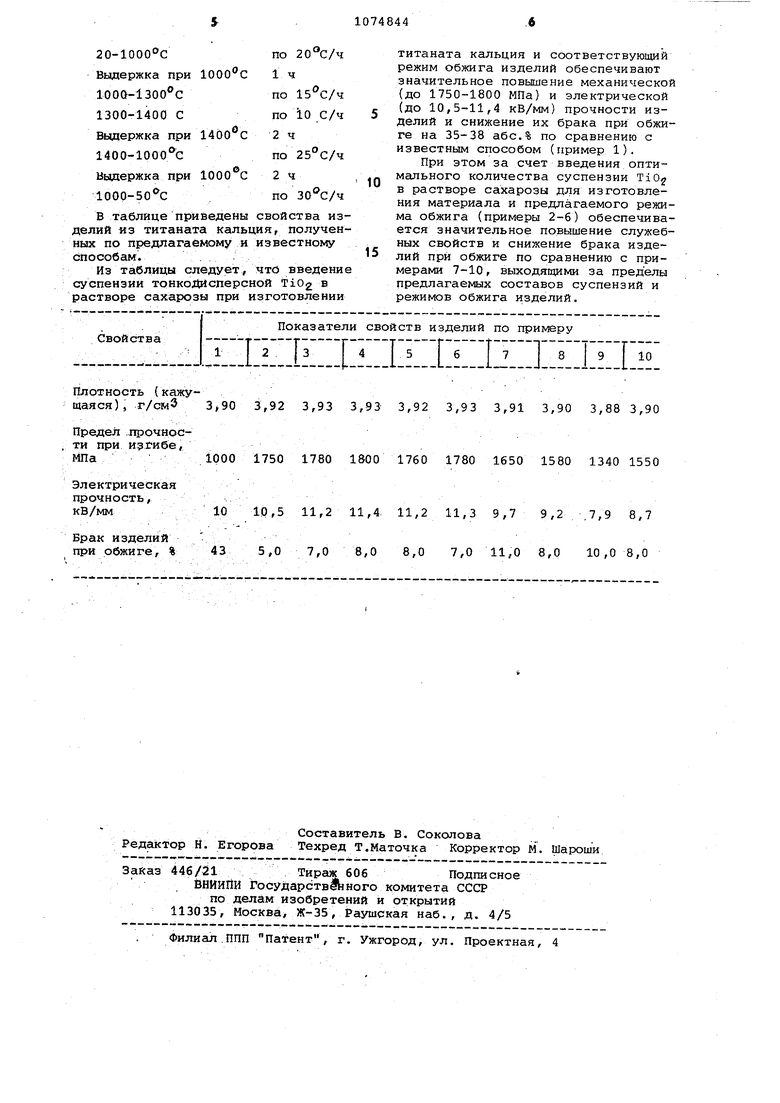

В таблице приведены свойства изделий из титаната кальция, полученных по предлагаемому и известному способам.

Из таблицы следует, что введение суспензии тонкоДйсперсной iiOg в растворе сахарозы при изготовлении

титаната кальция и соответствующий режим обжига изделий обеспечивают значительное повышение механической (до 1750-1800 МПа) и электрической (до 10,5-11,4 кВ/мм) прочности изделий и снижение их брака при обжиге на 35-38 абс.% по сравнению с известным способом (пример 1).

При этом за счет введения оптимального количества суспензии Т10 в растворе сахарозы для изготовления материала и предлагаемого режима обжига (примеры 2-6) обеспечивается значительное повышение служебных свойств и снижение брака изделий при обжиге по сравнению с примерами 7-10, выходящими за пределы предлагаемых составов суспензий и режимов обжига изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для керамики и способ ее изготовления | 1978 |

|

SU791703A1 |

| Способ изготовления конструкционной керамики | 1990 |

|

SU1772099A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| ШИХТА ПОЛУПРОВОДНИКОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОРЕЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ НЕЕ | 2002 |

|

RU2259335C2 |

| Способ получения керамических изделий | 1983 |

|

SU1131853A1 |

| Способ получения оптической керамики на основе иттрий-алюминиевого граната в порошковой засыпке оксида иттрия | 2024 |

|

RU2840678C1 |

| Способ изготовления керамики | 1985 |

|

SU1406133A1 |

| Способ синтеза для производства содержащих цирконат кальция материалов, а также шихта и грубокерамическое огнеупорное изделие, содержащее предварительно синтезированный содержащий цирконат кальция гранулированный материал | 2018 |

|

RU2763197C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ БИОАКТИВНОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2015 |

|

RU2595703C1 |

| Способ получения порошка титаната свинца | 1982 |

|

SU1070867A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НЗ ТИТАНАТА КАЛЬЦИЯ путем .увлажнения порошка титаната кальция связуюйдим - водным раствором сахарозы, прессования, обжига с изотермическими выдержками при нагреве и конечной температуре и охлаждения, отличающийся тем, что, с целью повышения механической и электрической про1-1ности и снижения брака при обжиге, в связующее вводят тонкодисперсный диоксид титана, выдержку при нагреве проводят в интервале температур 900-1000°С и дополнительную выдержку - при охлаждении в интервале 800-900с в течение 1-3 ч. 2. Способ по п. 1, о т л. и ч аю щ и и с я тем, что увлажнение проводят связующим состава, мас.%: Сахароза 11-13 Тонкодисперсный 6-17 диоксид титана Остальное Вода

Плотность (кажущаяся), г/смЗ 3,92 3,93 3,93 Предел .лрочности при изгибе, МПа 1000 1750 1780 1800 Электрическая прочность, кВ/мм10 10,5 11,2 11,4 Врак изделий 5,0 7,0 8,0 при обжиге, % 3,92 3,93 3,91 3,90 3,88 3,90 1760 1780 1650 1580 1340 1550 11,2 11,3 9,7 9,2 .7,9 8,7 8,0 7,0 11,0 8,0 10,0 8,0

Авторы

Даты

1984-02-23—Публикация

1981-12-25—Подача