Изобретение относитея к машипострсзеиию и может быть исполь;и) при изготовлении высоконагружеии,ыл рез ином еталлических амортизаторов, гасящих биения, вибрации и ударные иа1-рузки на валы и оси механизмов машин и оборудования.

Известен епоеоб изготовления резинометаллических элементов е наружной и внутренней металлическими обоймами, заключающийся в намотке металлической ленты, предварительно сдублированной с полосой из невулканизированной резины и запреесовке отдельно изготовленных наружной и внутренней обоймы 1.

Наиболее близким по технической еущноети к изобретению является способ изготовления резинометалличееких элементов, заключающийся в обезжиривании металлической ленты, нанесении на нее слоев клея и резины, намотке и сборке элементов е последующей вулканизацией 2.

Недостатком известного способа является необходимость непрерывной подготовки поверхности металлической ленты (обезжиривание, мойка, cynjKa) и наложения слоев клея и резины на непрерывной технологической линии, которая занимает больщие производственные площади и требует сложного синхронного привода и регулирования.

Целью изобретения является упрощение технологии изготовления.

Указанная цель достигается тем, что сог.laciio способу изготовления резипометаллических элементов, заключающемуся в обезжиривании металлической лепты, нанесении на нее с.:юев клея и резины и намотке, намотку .металлической лепты производят с зазорами между витками, иосле этого обезжиривают, наносят слои клея, а затем элемент помещают в пресс-форму и наносят слой резины путем литья под давлением в образовавщиеся зазоры.

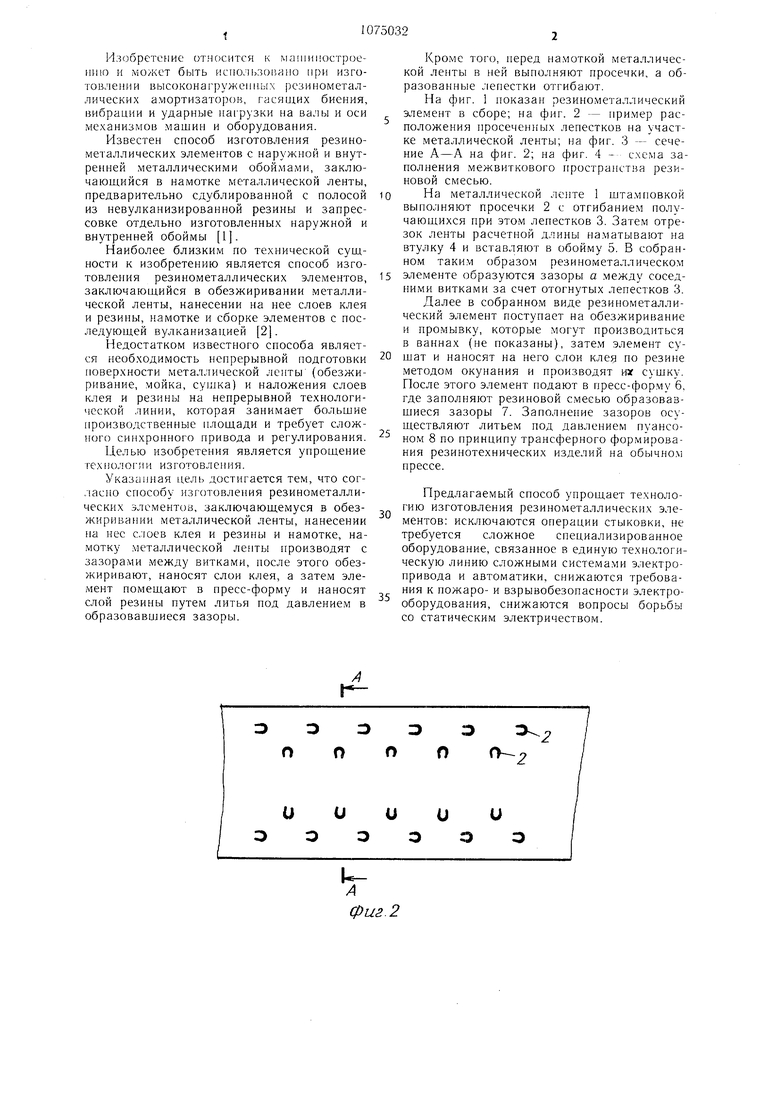

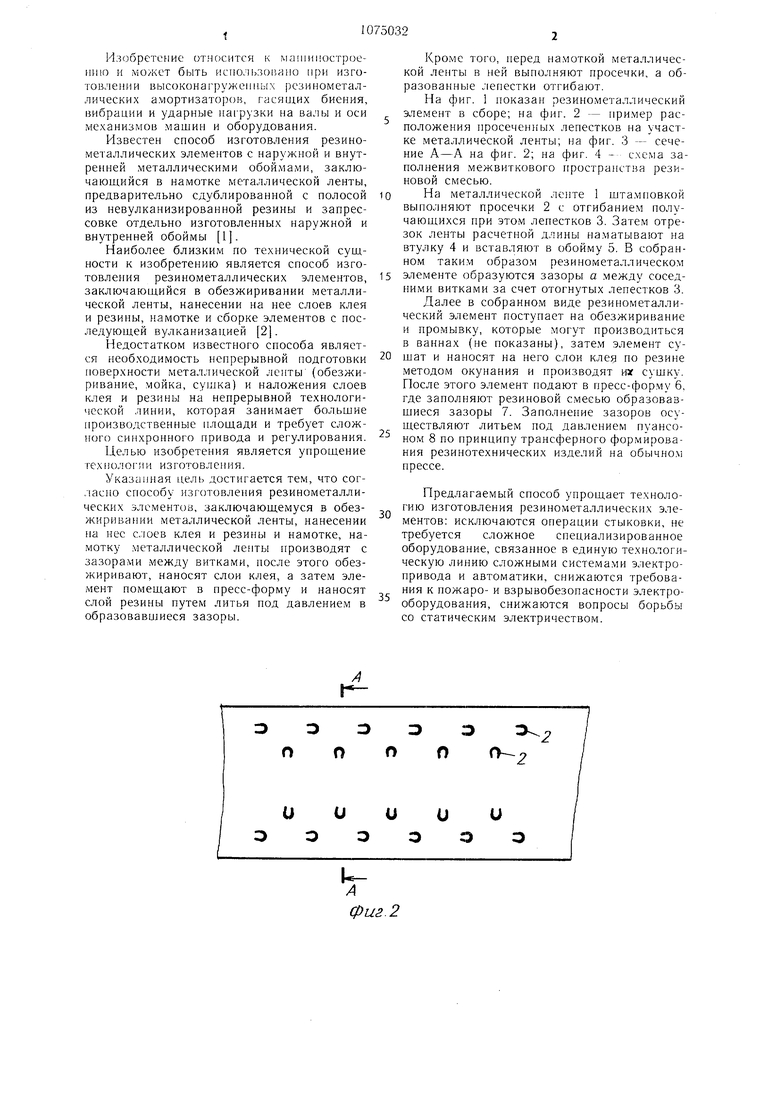

Кроме того, перед па.моткой металлической лепты в ней выполняют просечки, а образованные лепестки отгибают.

На фиг. 1 показан резинометаллический элемент в сборе; на фиг. 2 - при.мер расположения просеченных лепестков па участке металлической ленты; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - схема заполнения межвиткового пространства резиновой емесью.

На металлической ленте 1 щта.мповкой выполняют просечки 2 с отгибанием получающихся при этом лепестков 3. Зате.м отрезок ленты расчетной длины па.матывают на втулку 4 и вставляют в обойму 5. В собранном таки.м образо.м резинометаллическом элементе образуются зазоры а между соседними витками за счет отогнутых лепестков 3.

Далее в собранном виде резипометаллический элемент поетупает на обезжиривание и про.мывку, которые могут производиться в ваннах (не показаны), зате.м элемент сущат и наносят на него слои клея по резине .методом окунания и производят va. . После этого элемент подают в пресс-фор.му 6, где заполняют резиновой смесью образовавщиеся зазоры 7. Заполнение зазоров оеуществляют литьем иод давлением пуансоном 8 по принципу трансферного формирования резинотехнических изделий на обычно.м прессе.

Предлагаемый способ упрощает технологию изготовления резинометалличееких элементов: исключаются операции стыковки, не требуется сложное специализированное оборудование, связанное в единую технологическую линию сложными системами электропривода и автоматики, снижаются требования к пожаро- и взрывобезопасности электрооборудования, снижаются вопросы борьбы со статическим электричеством.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2245981C1 |

| Магнитопровод электрической машины | 1982 |

|

SU1078535A1 |

| СПОСОБ СКЛЕИВАНИЯ АКТИВИРОВАННОЙ ФТОРОПЛАСТОВОЙ ПЛЕНКИ С МЕТАЛЛОМ | 2016 |

|

RU2665540C2 |

| СПОСОБ ГУММИРОВАНИЯ | 2000 |

|

RU2171745C1 |

| СПОСОБ СКЛЕИВАНИЯ РЕЗИНЫ С МЕТАЛЛОМ | 2015 |

|

RU2597379C2 |

| СПОСОБ ОБРАЗОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2064600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ЛАКОФАЛЬГОВОГО ПОЛИИМИДНОГО МАТЕРИАЛА | 2003 |

|

RU2240921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРОВ ВИНТОВЫХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2209911C1 |

| СПОСОБ ВУЛКАНИЗАЦИИ ШЕВРОННОЙ ЛЕНТЫ | 2022 |

|

RU2795292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И РЕМОНТА ТРАВИЛЬНЫХ ВАНН НЕПРЕРЫВНЫХ ТРАВИЛЬНЫХ АГРЕГАТОВ | 2009 |

|

RU2409459C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОМЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ, заключающийся в обезжиривании металлической ленты, нанесении на нее слоев клея и резины и намотке, отличающийся тем, что, с целью упрощения технологии изготовления, намотку металлической ленты производят с зазорами между витками, после этого обезжиривают, наносят слой клея, а затем элемент помещают в пресс-форму и наносят слой резины путем литья под давлением в образовавшиеся зазоры. 2. Способ по п. I, отличающийся тем, что перед намоткой металлической ленты в ней выполняют просечки, а образованные лепестки отгибают. (Л ел о 00 N5

э э э э э э

О

U и и и U о о э э о о

г

2

о гкфиг 2

L

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3690639, кл | |||

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 646642, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-02-23—Публикация

1982-04-02—Подача