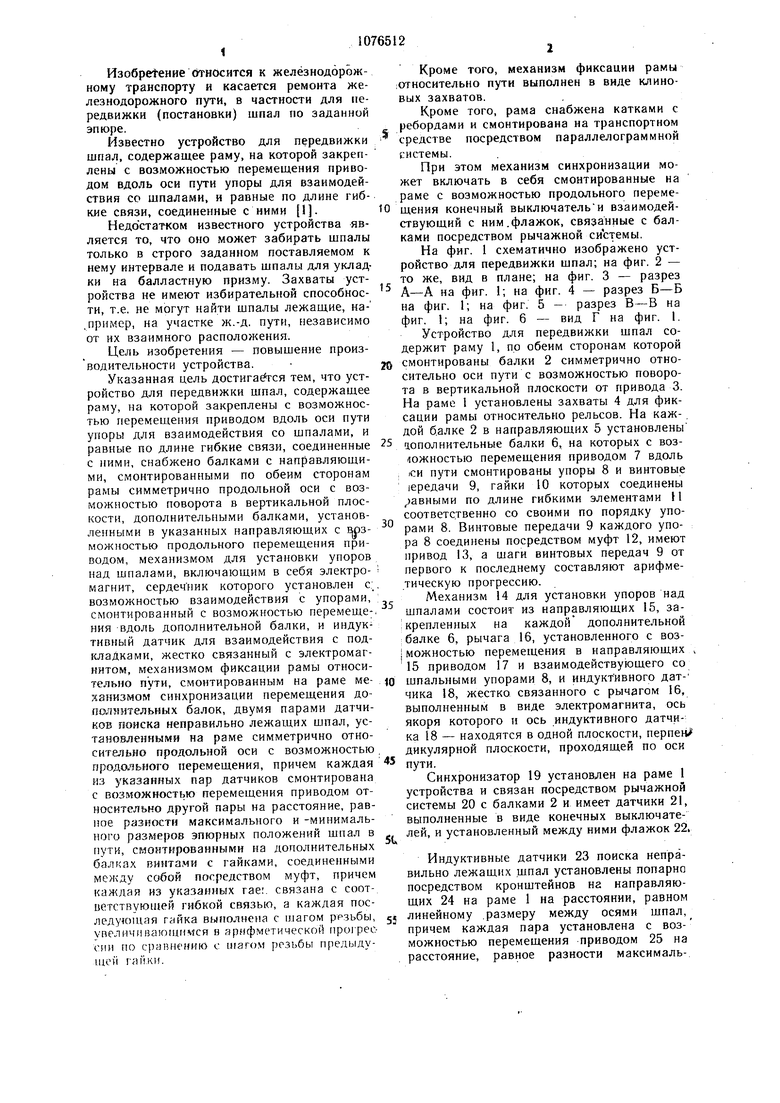

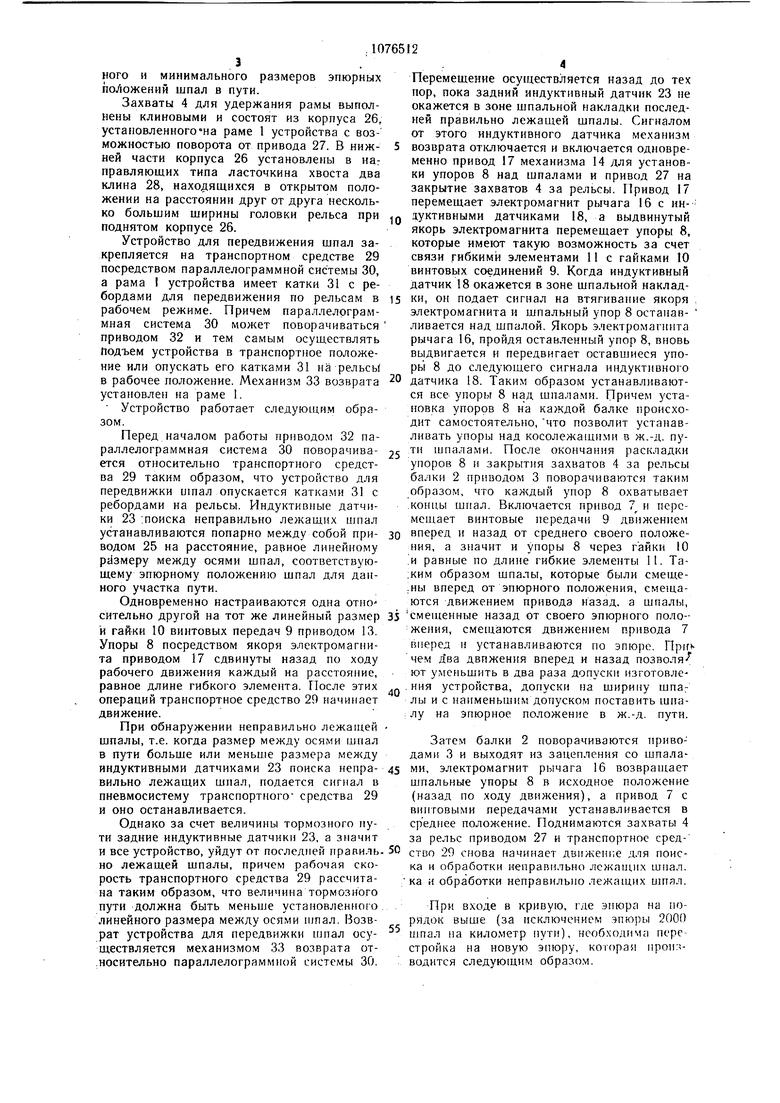

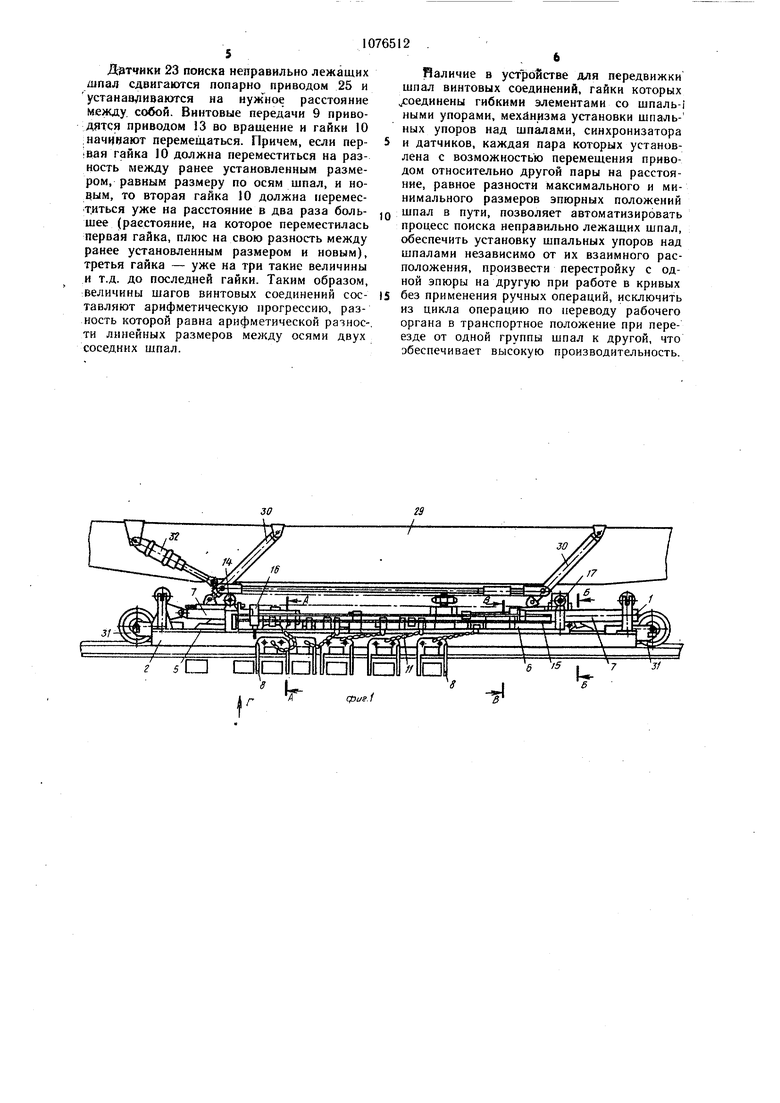

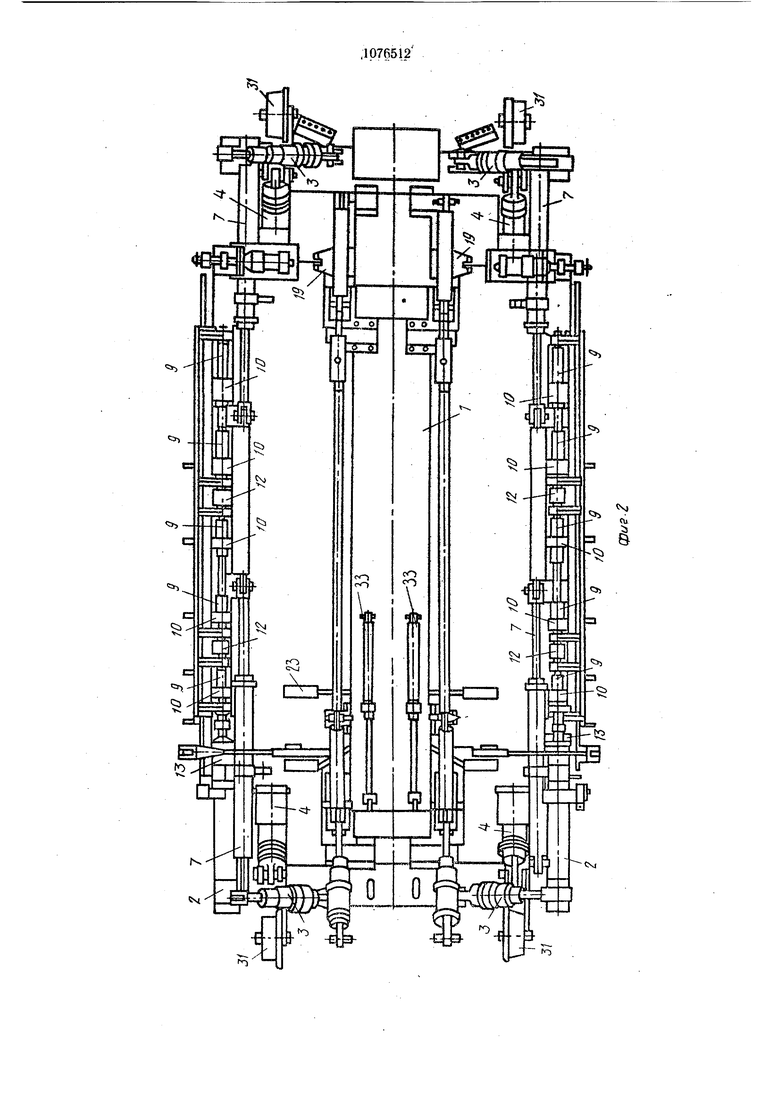

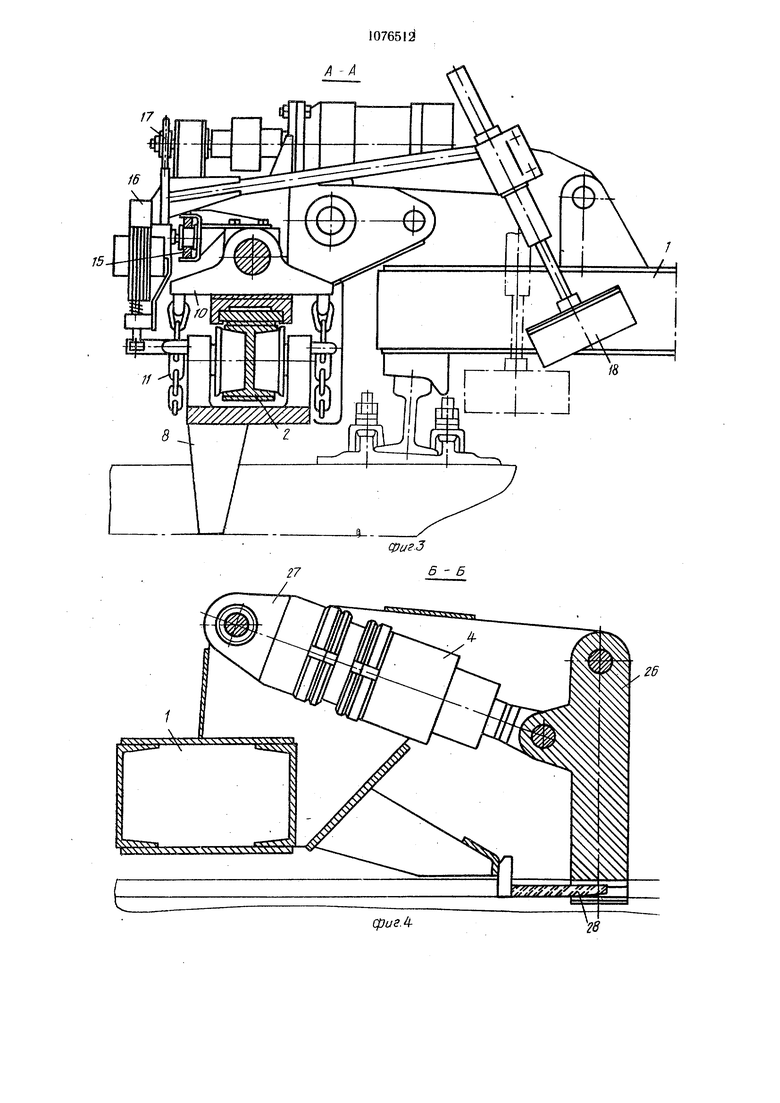

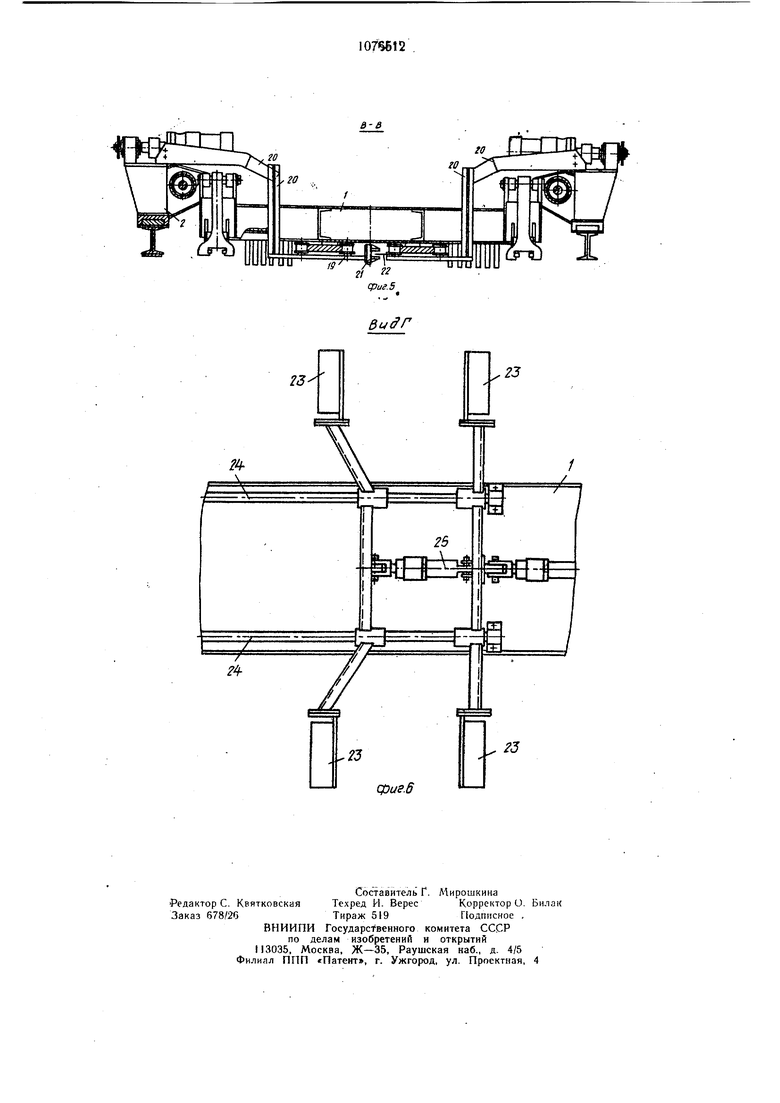

H3o6peteHHe Относится к железнодорожному транспорту и касается ремонта железнодорожного пути, в частности для передвижки (постановки) шпал по заданной эпюре. Известно устройство для передвижки шпал, содержащее раму, на которой закреплены с возможностью перемещения приводом вдоль оси пути упоры для взаимодействия со шпалами, и равные по длине гибкие связи, соединенные с ними 1. Недостатком известного устройства является то, что оно может забирать шпалы только в строго заданном поставляемом к нему интервале и подавать шпалы для укладки на балластную призму. Захваты устройства не имеют избирательной способноети, т.е. не могут найти шпалы лежащие, на.пример, на участке ж.-д. пути, независимо от их взаимного расположения. Цель изобретения - повышение производительности устройства. Указанная цель достигается тем, что устройство для передвижки шпал, содержащее раму, па которой закреплены с возможностью перемещения приводом вдоль оси пути упоры для взаимодействия со шпалами, и равные по длине гибкие связи, соединенные с ними, снабжено балками с направляющими, смонтированными по обеим сторонам рамы симметрично продольной оси с возможностью поворота в вертикальной плоскости, дополнительными балками, установленными в указанных направляющих с врзмол ностью продольного перемещения приводом, механизмом для установки упоров пад шпалами, включающим в себя электромагнит, сердечпик которого установлен с; возможностью взаимодействия с упорами, смонтированный с возможностью перемещения вдоль дополнительной балки, и индуктивный датчик для взаимодействия с под(шаДками, жестко связанный с электромагнитом, механизмом фиксации рамы относительно пути, смонтированным на раме мехзиизмом синхронизации перемещения дополнительных балок, двумя парами датчиков поиска неправильно лежащих щпал, установленными на раме симметрично относительно продольной оси с возможностью гфодачьного перемещения, причем каждая и.ч указанных пар датчиков смонтирована с возможностью перемещения приводом относительно другой пары на расстояние, равное разности максимального и-мипимальиого размеров эпюрных положений шпал в пути, смонтированными на дополнительных балках винтами с гайками, соединенными между собой посредством муфт, причем каждая из указанных гае;, связана с соответствующей гибкой связью, а каждая последующая гайка выполнена с шагом ррзьбы, уг(елич11ва10 цимся в арифметической npoipecсии по сранненик) с inaroM резьбы предыдущей гяйки. Кроме того, механизм фиксации рамы :относительно пути выполнен в виде клиновых захватов. Кроме того, рама снабжена катками с ребордами и смонтирована на транспортном средстве посредством параллелограммной системы. При этом механизм синхронизации может включать в себя смонтированные на раме с возможностью продольного перемещения конечный выключательи взаимодействующий с ним.флажок, связанные с балками посредством рычажной системы. На фиг. 1 схематично изображено устройство для передвижки шпал; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез .„ .., ..„ „ , ..„ .... „ А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. I; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - вид Г на фиг. 1. Устройство для передвижки шпал содержит раму 1, по обеим сторонам которой смонтированы балки 2 симметрично относительно оси пути с возможностью поворота в вертикальной плоскости от привода 3. На раме 1 установлены захваты 4 для фиксации рамы относительно рельсов. На каж- . дои б.алке 2 в направляющих 5 установлены дополнительные балки 6, на которых с возюжностыо перемещения приводом 7 вдоль iCH пути смонтированы упоры 8 и винтовые 1ередачи 9, гайки 10 которых соединены равными по длине гибкими элементами И соответственно со своими по порядку упорами 8. Винтовые передачи 9 каждого упора 8 соединены посредством муфт 12, имеют привод 13, а шаги винтовых передач 9 от первого к последнему составляют арифметическую прогрессию. Механизм 14 для установки упоров над шпалами состоит из направляющих 15, закрепленных на каждой дополнительной балке 6, рычага 16, установленного с возможностью перемещения в направляющих 15 приводом 17 и взаимодействующего со шпальными упорами 8, и индуктивного датчика 18, жестко связанного с рычагом 16, выполненным в виде электромагнита, ось якоря которого и ось индуктивного датчика 18 - находятся в одной плоскости, перпен дикулярной плоскости, проходящей по оси пути. Синхронизатор 19 установлен на раме 1 устройства и связан посредством рычажной системы 20 с балками 2 и имеет датчики 21, выполненные в виде конечных выключателей, и установленный между ними флажок 22, Индуктивные датчики 23 поиска неправильно лежащих дшал установлены попарно посредством кронштейнов на направляющих 24 на раме 1 на расстоянии, равном линейному .размеру между осями шпал, причем каждая пара установлена с возможностью перемещения -приводом 25 на расстояние, равное разности максимального и минимального размеров эпюрных положений щпал в пути. Захваты 4 для удержания рамы выполнены клиновыми и состоят из корпуса 26, установленного °на раме 1 устройства с возможностыо поворота от привода 27. В нижней части корпуса 26 установлены в наг правляющих типа ласточкина хвоста два клина 28, находящихся в открытом положении на расстоянии друг от друга несколько большим щирины головки рельса при поднятом корпусе 26. Устройство для передвижения щпал закрепляется на транспортном средстве 29 посредством параллелограммной системы 30, а рама I устройства имеет катки 31 с ребордами для передвижения по рельсам в рабочем режиме. Причем параллелрграммная система 30 может поворачиваться приводом 32 и тем самым осуществлять Подъем устройства в транспортное положение или опускать его катками 31 на рельсУ в рабочее положение. Механизм 33 возврата установлен на раме 1. Устройство работает следующим образом. Перед началом работы приводом 32 параллелограммная система 30 поворачивается относительно транспортного средства 29 таким образом, что устройство для передвижки пшал опускается катка.ми 3 с ребордами на рельсы. Индуктивные датчики 23 .поиска неправильно лежащих щпал устанавливаются попарно между собой приводом 25 на расстояние, равное линейному размеру между осями шпал, соответствующему эпюрному положению щпал для данного участка пути. Одновременно настраиваются одна отно сительно другой на тот же линейный размер и гайки 10 винтовых передач 9 приводом 13. Упоры 8 посредством якоря электромагнита приводом 17 сдвинуты назад по ходу рабочего движения каждый на расстояние, равное длине гибкого элемента. После этих операций транспортное средство 29 начинает движение. При обнаружении неправильно лежащей щпалы, т.е. когда размер между осями шпал в пути больше или меньше размера между индуктивными датчиками 23 поиска непраВИЛЬНО лежащих щпал, подается сигнал в пневмосистему транспортного средства 29 и оно останавливается. Однако за счет величины тормозного пути задние индуктивные датчики 23, а значит и все устройство, уйдут от последней прапильно лежащей шпалы, причем рабочая скорость транспортного средства 29 рассчитана таким образом, что величина тормозного пути должна быть меньше установленного линейного размера между осями пщал. Возврат устройства для передвижки щпал осуществляется механизмом 33 возврата от.носительно параллелограммпой системы 30. Перемещение осуществляется назад до тех пор, пока задний ирадуктнвный датчик 23 не окажется в зоне щпальной накладки последней правильно лежащей щпалы. Сигналом от этого индуктивного датчика механизм возврата от1шючается и включается одновременно привод 17 механизма 14 для установки упоров 8 над щпалами и привод 27 на закрытие захватов 4 за рельсы. Привод 17 перемещает электромагнит рычага 16 с индуктивными датчиками 18, а выдвинутый якорь электромагнита перемещает упоры 8, которые имеют такую возможность за счет связи гибкими элементами 11 с гайками 10 винтовых соединений 9. Когда индуктивный датчик 18 окажется в зоне щпальной накладки, он подает сигнал на втягивание якоря , электромагнита и щпальный упор 8 остапавливается над шпалой. Якорь электромагнита рычага 16, пройдя оставленный упор 8, вновь выдвигается и передвигает оставшиеся упорЬ1 8 до следующего сигнала индуктивного датчика 18. Таким образом устанавливаются все упоры 8 над шпалами. Прячем установка упоров 8 на каждой балке происходит самостоятельно,что позволит устанавлизать упоры над косолежащпмн в ж.-д. пу шпалами. После окончания раскладки упоров 8 и закрытия захватов 4 за рельсы балки 2 приводом 3 поворачиваются таким образом, что каждый упор 8 охватывает .копны щпал. Включается привод 7 и перемещает винтовые передачи 9 движением вперед и назад от среднего своего положения, а значит и упоры 8 через гайки 10 .и равные по длине гибкие элементы 11. Та:ким образо.м шпалы, которые были смеще:Ны вперед от эпюрного положения, смещаются движением привода назад, а шпалы, смещенные назад от своего эпюрного положения, смеп аются движением привода 7 вперед и устанавливаются по эпюре. чем два движения вперед и назад позволяют уменьшить в два раза допуски изготовления устройства, допуски на ширину щпаг лы и с наименьшим допуском поставить шпалу на эпюрное положение в ж.-д. пути. Затем балки 2 поворачиваются приводами 3 и выходят из зацепления со шпалам. электромагнит рычага 16 возврапхает шпальные упоры 8 в исходное положение (назад по ходу движения), а привод 7 с винтовыми передачами устанавливается в среднее положение. Поднимаются захватЕ 4 за рельс приводом 27 и транспортное сред тво 29 снова начинает двинчеппе для поиска и обработки неправильно лежащих шпал. а и обработки неправильно лежащих шпял. При входе в кривую, где эпюра на порядок выше (за исключением зпюры 2000 шпал иа километр пути), необходим;) перестройка на новую эпюру, которая пропг водится следующим образом.

Датчики 23 поиска неправильно лежащих шпал сдвигаются попарно приводом 25 и устанаа 1И8а1отся на нужное расстояние Между, собой. Винтовые передачи 9 приводятся приводом 13 во вращение и гайки 10 начинают перемещаться. Причем, если перовая гайка 10 должна переместиться на разность между ранее установленным размером, равным размеру по осям шпал, и ноцым, то вторая гайка 10 должна переместиться уже на расстояние в два раза большее (расстояние, на которое переместилась первая гайка, плюс на свою разность между ранее установленным размером и новым), третья гайка - уже на три такие величины и т.д. до последней гайки. Таким образом, величины щагов винтовых соединений составляют арифметическую прогрессию, разность которой равна арифметической разнос-, ти линейных размеров между осями двух соседних шпал.

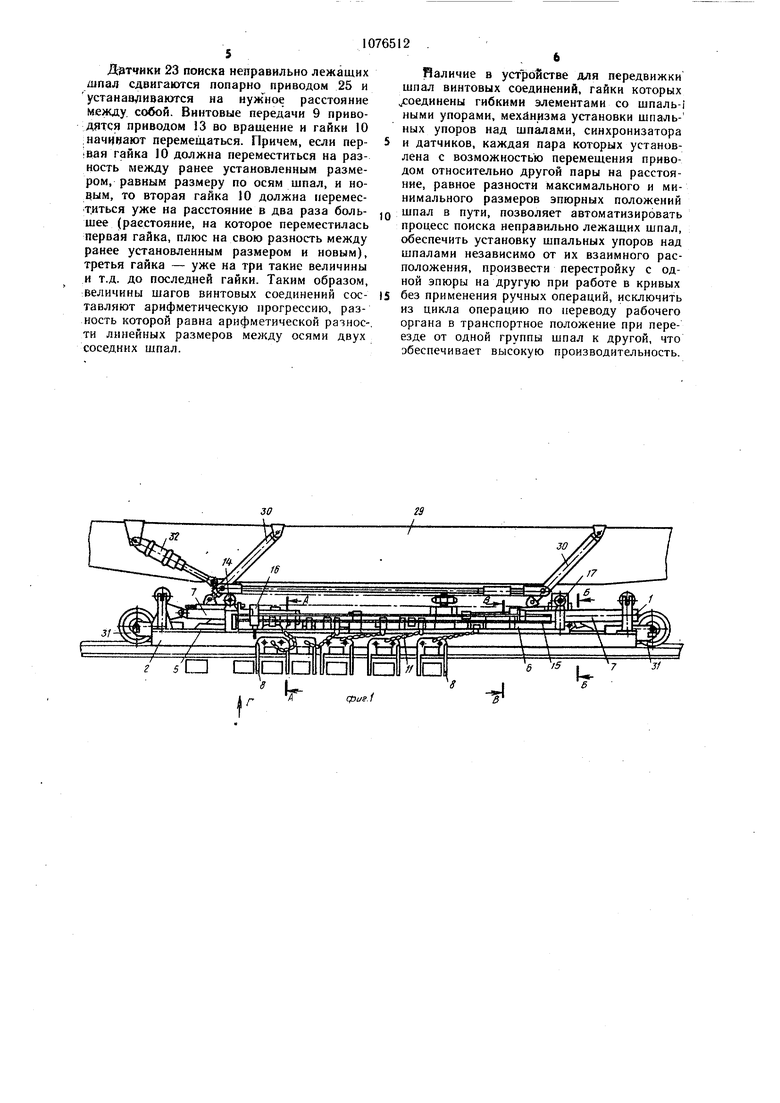

)Р аличие в ycrpolicTBe для передвижки

шпал винтовых соединений, гайки которых

соединены гибкими элементами со шпаль-i

ными упорами, механизма установки шпальных упоров над шпалами, синхронизатора

и датчиков, каждая пара которых установлена с возможностью перемещения приводом относительио другой пары на расстояние, равное разности максимального и минимального размеров эпюрных положений

шпал в пути, позволяет автоматизировать процесс поиска неправильно лежащих шпал, обеспечить установку шпальных упоров над шпалами независимо от их взаимного расположения, произвести перестройку с одной эпюры на другую при работе в кривых

без применения ручных операций, исключить из цикла операцию по переводу рабочего органа в транспортное положение при переезде от одной группы шпал к другой, что эбеспечивает высокую производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для передвижки шпал железнодорожного пути | 1974 |

|

SU518550A1 |

| Машина для передвижки шпал железнодорожного пути | 1978 |

|

SU751880A1 |

| Устройство для отвертывания и завертывания элементов крепления рельсошпальной решетки железнодорожного пути | 1978 |

|

SU753967A1 |

| УСТРОЙСТВО для ВЫПРАВКИ ШПАЛ | 1969 |

|

SU253853A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДВИЖКИ ШПАЛ | 2001 |

|

RU2194819C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ ПУТЕВОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2436886C1 |

| Шпалоподбивочная машина | 1958 |

|

SU142676A1 |

| Шпалоподбивочная машина | 1940 |

|

SU58668A1 |

| Вибрационный уплотнитель балласта | 1986 |

|

SU1399387A1 |

| Устройство для сборки рельсошпальной решетки железнодорожного пути | 1983 |

|

SU1120050A1 |

1. УСТРОЙСТВО ДЛЯ ПЕРЕДВИЖКИ ШПАЛ, содержащее раму, на которой закреплены с возможностью перемещения приводом вдоль оси пути упоры для взаимодействия со шпалами, и равные по длине гибкие связи, соединенные с ними, отличающееся тем, что, с целью повышения производительности, оно снабжено балками с направляющими, смонтированными по обеим сторонам рамы симметрично продольной оси с возможностью поворота в вертикальной плоскости, дополнительными балками, установленными в указанных направляющих с возможностью продольного перемещения приводом, механизмом для установки упоров над шпалами, включающим в себя электромагнит, сердечник которого установлен с возможностью взаимодействия с упорами, смонтированный с возможностью перемещения вдоль дополнительной балки, и индуктивный датчик для взаимодействия с подкладками, жестко связанный с электромагнитом, механизмом фиксации рамы относительно пути, смонтированным на раме механизмом синхронизации перемещения дополнительных балок, двумя парами датчиков поиска неправильно лежащих шпал, установленными на раме симметрично относительно продольной оси с возможностью продольного перемещения, причем каждая из указанных пар датчиков смонтирована с возможностью перемещения приводом относительно другой пары на расстояние, равное разности максимального и минимального размеров эпюрных положений шпал в пути, смонтированными на дополнительных балках винтами с гайками, соединенными между собой посредством муфт, причем каждая из указанных гаек связана с соответствующей гибкой связью, а каждая последующая гайка выполнена с щагом резьбы, увеличивающимся в арифметической прогi рессии по сравнению с шагом резьбы предыдущей гайки. (Л 2.Устройство по п. „ отличающееся тем, что механизм фиксации рамы относительно пути выполнен в виде клиновых захватов. 3.Устройство по п. 1, отличающееся тем, что рама снабжена катками с ребордами и смонтирована на транспортном средо VI стве посредством параллелограммной системы. 4.Устройство по п. 1, отличающееся о: тем, что механизм синхронизации включает ел Ю в себя смонтированные на раме с возможностью продольного перемсЕления конечный выключатель и взаимодействующий с ним флажок, связанные с балками посредством рычажной системы.

6 СраеЛБ

23

фие.8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БЕНЗОЛСУЛЬФОНАТ АЛКИЛАНИЛИНОВОГО ПРОСТОГО ПОЛИЭФИРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2834977C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-02-28—Публикация

1983-01-05—Подача