Изобретение относится к обработк металлов давлением, в частности к формообразу 6щему инструменту для горячей, преимущественно изотермической штамповки,

По основному авт.ев, № 547275 известен штамп для горячего деформирования деталей, содержащий смонтированный на верхней плите пуансон с концентрично установленным относительно него теплоизоляционным кожухом и установленную на нижней плите матрицу, также снабженную теплоизоляционным кожухом с окном для загрузки и выгрузки заготовок, при этом матрица выполнена в виде неподвижно закрепленной на нижней плите донной части и подвижного относительно нее кольца с приводом от возвратно-поступательного осе- . вого перемещения посредством присоединения к нему тяг, связанным с силовым органом, при этом ход перемещения тяг больше хода перемещения пуансона CU .

Основным недостатком известной конструкции штампа является низкая технологичность его изготовления, так как конструкция кольца является практически неремрнтноспособной. По мере износа кольца, обусловленного действием силовых, температурных и адгезионных процессов, невозможно его подналаживание и регулировка.

Целью изобретения является повышение технологичности изготовления штампа при увеличении срока его службы и улучшения качества получаемых деталей.

Поставленная цель достигается тем, что в штампе для горячего деформирования деталей тяги установлены с возможностью смещения в направлении, перпендикулярном их осям, и снабжены коническими Ъкютупами, расположенными с возможностью взаимодействия с нижней плитой,в матрицедержателе под кольцо вьшолнена полость, образования наклонными боковыми стенками, а кольцо выполнено составным из сопряженных между собой отдельных секций со скосами, ответными наклонным боковым стенкам матрицедержателя.

Вместо крупногабаритного достаточно изготовить четыре формообразующих секции, вес которых в несколько раз меньше .веса кольца.Эт обеспечит изготовление формообразующих секций существующими методами литья.

Данная конструкция выполнена для любых деталей типов лЬпатон, но особенно эффективной она является при производстве крупногабаритных лопаток.

Кроме того, по мере износа формообразующих элементов возможна их регулировка с целью компенсации износа. Данная регулировка обеспечивается гарантированным зазором между тяга1ми и элементами конструкции штампа, а также наличием скосов поверхностей на формообразующих элементах и посадочных местах матрицедержателя .

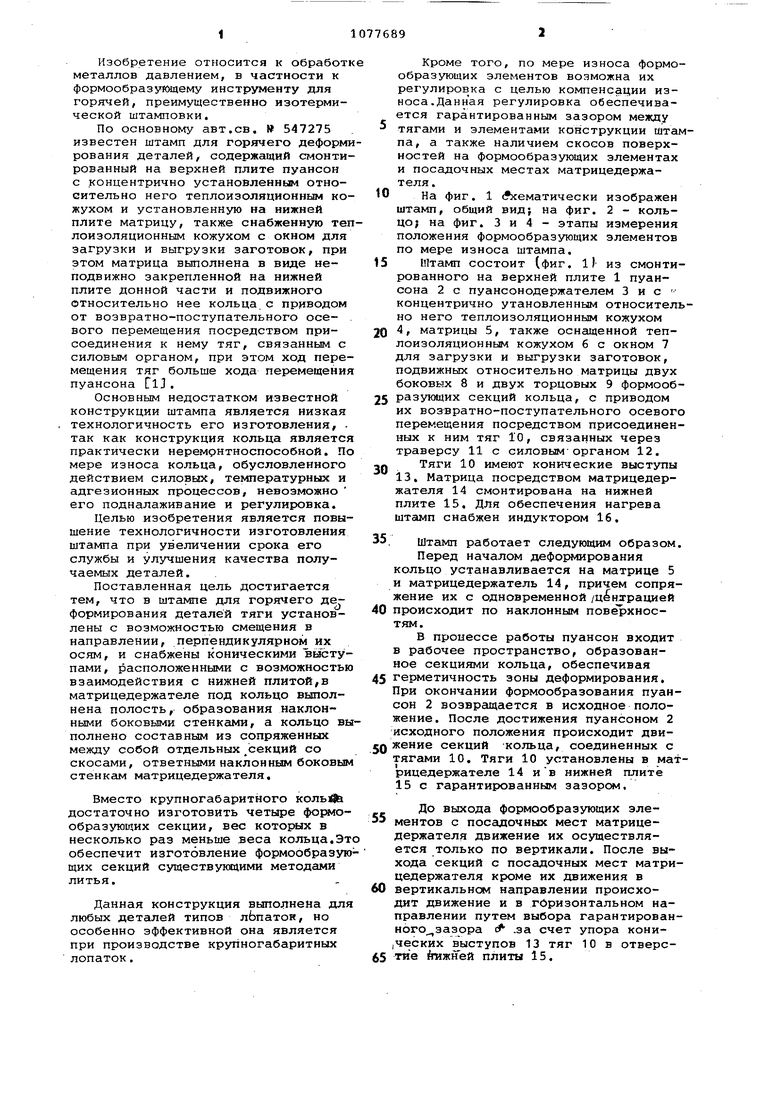

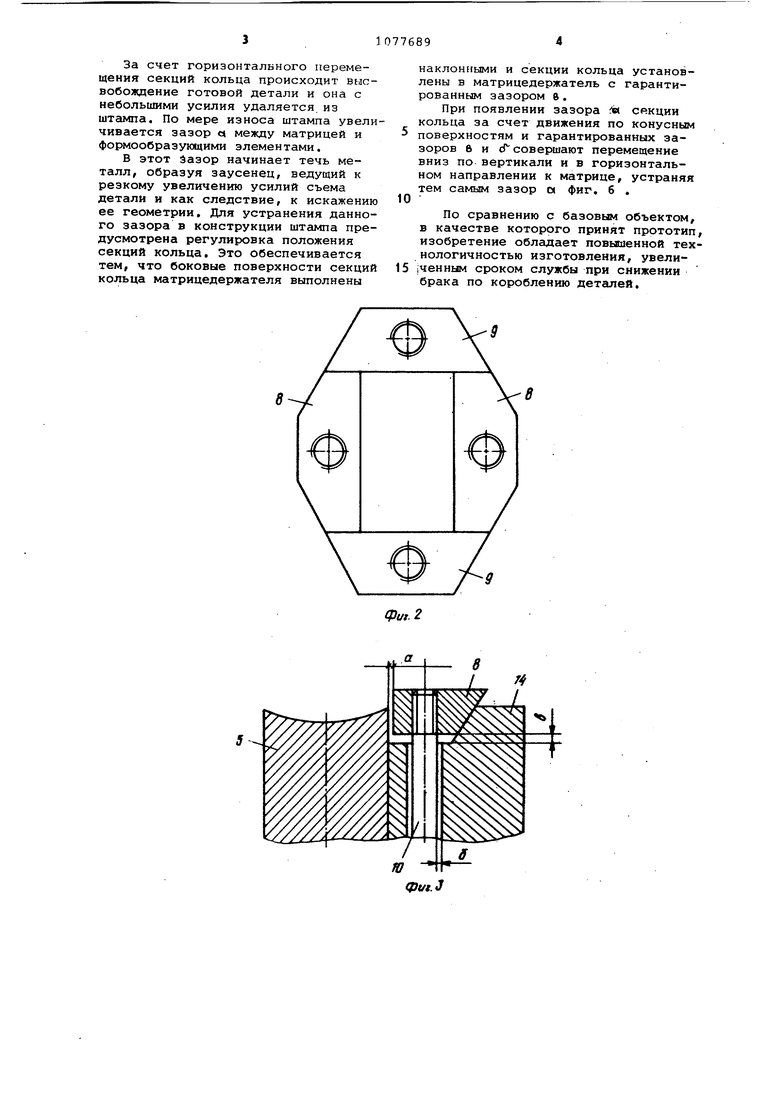

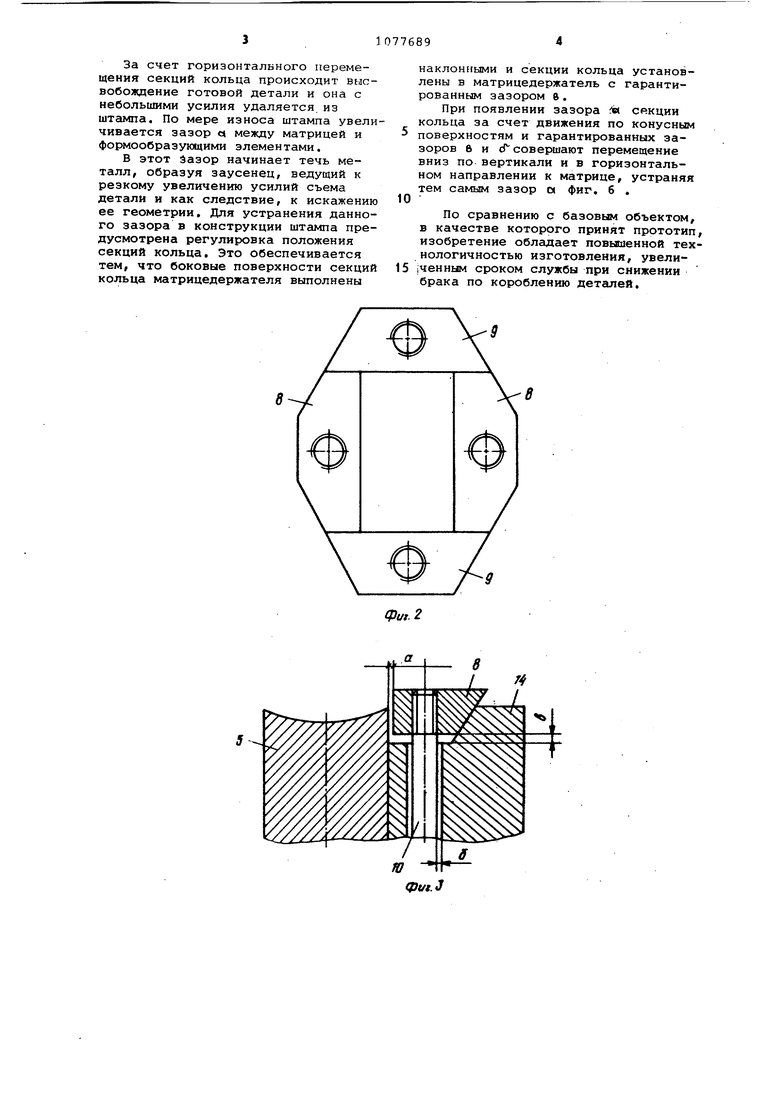

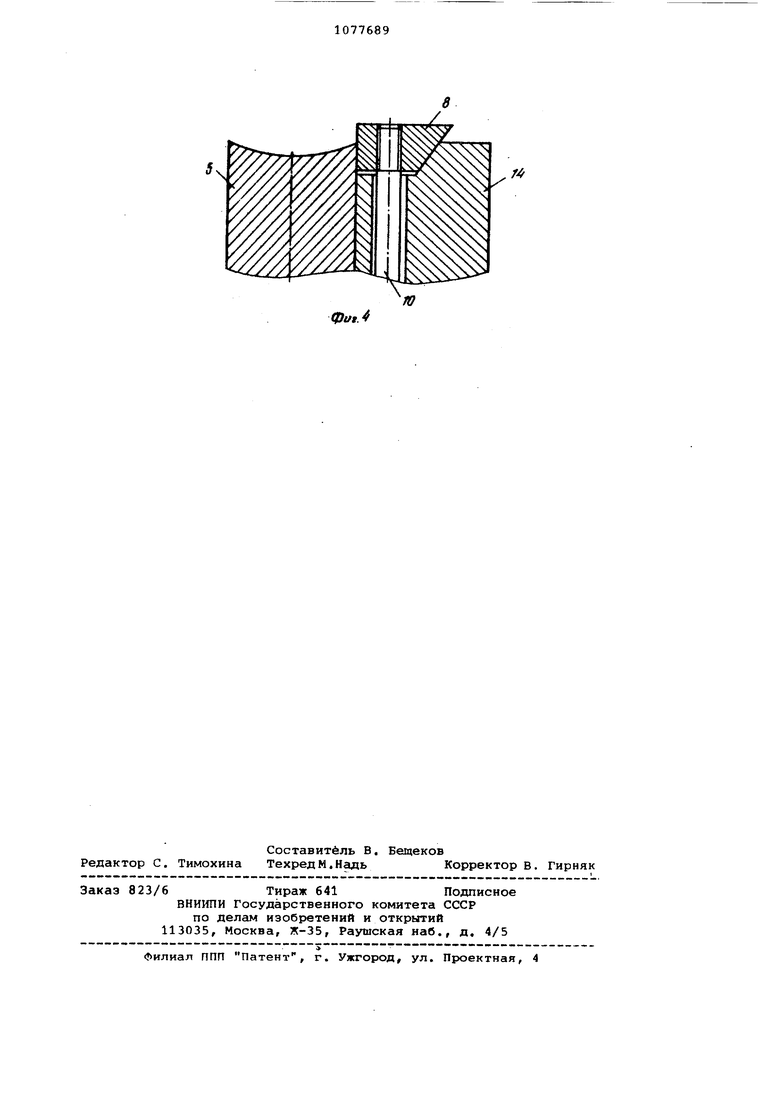

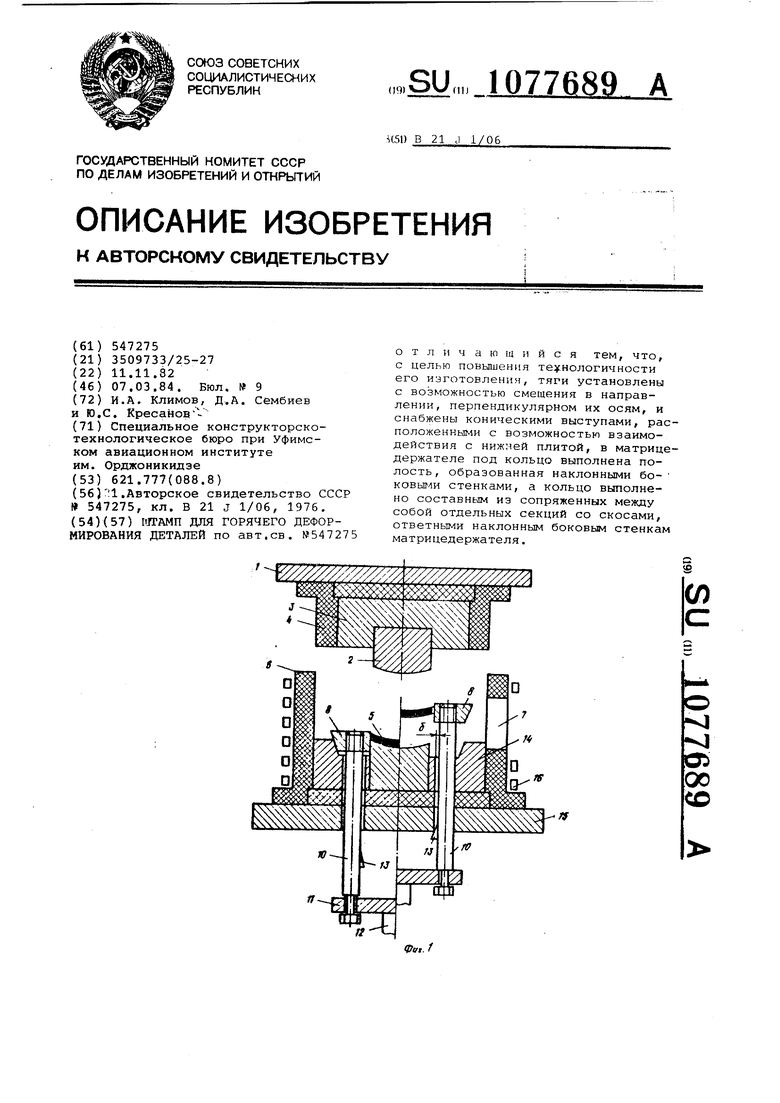

0 На фиг. 1 (Схематически изображен штамп, общий вид; на фиг. 2 - кольцо; на фиг. 3 и 4 - этапы измерения положения формообразующих элементов по мере износа штампа.

5 Штамп состоит (фиг. II- из смонтированного на верхней плите 1 пуансона 2 с пуансонодержателем 3 и с концентрично утановленным относительно него теплоизоляционным кожухом

4, матрицы 5, также оснащенной теплоизоляционным кожухом б с окном 7 для загрузки и выгрузки заготовок, подвижных относительно матрицы двух боковых 8 и двух торцовых 9 формооб5 разующих секций кольца, с приводом их возвратно-поступательного осевого перемещения посредством присоединенных к ним тяг 10, связанных через траверсу 11 с силовыморганом 12. Тяги 10 имеют конические выступы

13. Матрица посредством матрицедержателя 14 смонтирована на нижней плите 15. Для обеспечения нагрева штамп снабжен индуктором 16.

Штамп работает следующим образом Перед началом деформирования кольцо устанавливается на матрице 5 и матрицедержаталь 14, причем сопряжение их с одновременной /ц нтрацией

40 происходит по наклонным поверхностям.

В процессе работы пуансон входит в рабочее пространство, образованное секциями кольца, обеспечивая

45 герметичность зоны деформирования. При окончании формообразования пуансон 2 возвращается в исходное положение. После достижения пуансоном 2 исходного положения происходит двиJQ жение секций кольца, соединенных с тягами 10. Тяги 10 установлены в матрицедержателе 14 ив нижней плите 15 с гарантированным зазором.

До выхода формообразующих эле55 ментов с посадочных мест матрицедержателя движение их осуществляется только по вертикали. После выхода секций с посадочных мест матрицедержателя кроме их движения в 60 вертикальном направлении происходит движение и в горизонтальном направлении путем выбора гарантированного зазрра с .за счет упора кони,ческих выступов 13 тяг 10 в отверс65 тие й«жней плиты 15.

За счет горизонтального перемещения секций кольца происходит высвобождение готовой детали и она с небольшими усилия удаляется, из штампа. По мере износа штампа увеличивается зазор 0 между матрицей и формообразующими элементами.

В этот Эазор начинает течь металл, образуя заусенец, ведущий к резкому увеличению усилий съема детали и как следствие, к искажению ее геометрии. Для устранения данного зазора в конструкции штампа предусмотрена регулировка положения секций кольца. Это обеспечивается тем, что боковые поверхности секций кольца матрицедержателя выполнены

наклонными и секции кольца установлены в матрицедержатель с гарантированным зазором в.

При появлении зазора t секции кольца за счет движения по конусным поверхностям и гарантированных зазоров в и «Г совершают перемещение вниз по вертикали и в горизонтальном направлении к матрице, устраняя тем самым зазор а фиг. б .

По сравнению с базовым объектом, в качестве которого принят прототип, изобретение обладает повьлаенной технологичностью изготовления, увели5 ;ченным сроком службы при снижении брака по короблению деталей.

8

В

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для закрытой объемной,преимущественно,изотермической штамповки | 1982 |

|

SU1127679A1 |

| Штамп для горячего деформирования деталей | 1977 |

|

SU633656A2 |

| Штамп для горячего деформирования деталей | 1982 |

|

SU1074645A2 |

| Штамп для закрытой объемной изотермической штамповки | 1982 |

|

SU1129007A1 |

| Штамп для горячего деформирования | 1975 |

|

SU547275A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ | 2006 |

|

RU2322321C2 |

| ИЗОТЕРМИЧЕСКИЙ ШТАМП ДЛЯ ДЕФОРМИРОВАНИЯ ДИСКОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2023 |

|

RU2820432C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2007 |

|

RU2356678C1 |

| Блок для объемной штамповки с подвижной матрицей | 2024 |

|

RU2833767C1 |

| Штамп для горячей изотермической штамповки | 1979 |

|

SU871984A1 |

ОТАМП ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ ДЕТАЛЕЙ по авт.св. №547275 отличающийся тем, что, с целью повышения технологичности его изготовления, тяги установлены с возможностью смещения в направлении, перпендикулярном их осям, и снабжены коническими выступами, расположенными с возможностью взаимодействия с нижмей плитой, в матрицедержателе под кольцо выполнена полость, образованная наклонными бо- стенками, а кольцо вьтолнено составнЕлм из сопряженных между собой отдельных секций со скосами, ответньми наклонным боковым стенкам матрицедержателя. to W////////// (Л Ot) СХ) о

8

Ц

Авторы

Даты

1984-03-07—Публикация

1982-11-11—Подача