| vi

О5

со со

Изобретение, относится к порошковой металлургии,в частности к производству порошка титана с пониженным содержанием газообраэующих примесей.

Известен способ обработки электролитических или металлотермических порошков титана, заключающийся в отмывке порошков от хлоридов щелочных ,и щелочноземельных металлов и хлоридов титана в 1-3%-ных растворах соляной кислоты tl.

Недостатком такого способа является высокое остаточное содержание газообразующих примесей (хлор, водород и другие ) и минералогических включений (гидрооксихлориды, хлортитанаты и другиеJ в порошках. Наличие таких примесей ограничивает применение серийно выпускаемых пог порошков титана в ряде областей новой техники (пористые мембраныj радиотехника и т.д. ..

Наиболее близок к предложенному способу по технической сущности и достигаемому результату способ обработки металлического.порошка с высокой химической активностью, заключающийся в обработке порошка сначала в растворе кислоты, а затем в раст-воре, содержащем 0,5-1 весо% гексаметиленамина 23.

Недостатком известного способа является низкая чистота порошка, никая температура самовоспламенения и концентрация предела взрываемости

Целью изобретения является повышние чистоты порошка титана, температуры самовоспламенения и концентрации предела взрываемости.

Указанная цель достигается тем, что согласно способу обработки порошка титана, включающему обработку порошка в кислотном растворе., и в растворе, содержащем поверхностно-активное вещество из группы аминов, обработку порошка проводят 5-20%-ным раствором азотной кислоты содержащим поверхностно-активное вещество, выбранное из группы: этилбвый спирт, глицерин,триэтанола1)ин введенное в количестве 0,0030 0,0040 г/м удельной поверхности порошка.

При обработке титана азотной ки лотой на поверхности образуется оксидный гидратированный слой, гидроксильные гранулы которого являются центрами абсорбции анионных (ЯО, С1 и т.д. ) и катионных (Fe, Сг, МП, и т.д.) примесей .

Применяемые ПАВ взаимодействуют с поверхностыми гидроксильными гру пами с образованием прочных поверхностных комплексов.

Расход указанных ПАВ зависит от удельной поверхности титанового

порошка и составляет 0,003-0,004 г/м, поверхности порошка.

При уменьшении количества ПАВ менее 0,003 г/м физико-химические свойства порошка не улучшаются и

при увеличении вьлие 0,004 г/м повышается расходный коэффициент поверхностно-активных веществ без заметного улучшения -указанных свойств Чем больше удельная поверхность по0 рошков, тем, следовательно, больше концентрация поверхностных гидроксильных групп и тем больше расход указан ых ПАВ.

Одновременное присутствие в об5 рабатывающем растворе азотной кислоты и ПАВ способствует, с одной стороны, очистка поверхности металла от различных металлических и неметллических газообразующих примесей

Q путем растворения наружного слоя азотной кислотой, а с другой стороны, защите такой очищенной поверхности от насыщения водородом и от сорбции примесей из раствора (напс пример, хлор-ионов | благодаря преиму щественной сорбции ПАВ.

Нижний предел концентраций азотной кислоты (5%| обусловлентем, что при меньших значениях концентрации не достигается цель изобрете0 ния: улучшение безопасности работы с порошком, поскольку нижний концентрационный предел взрываемости в этом случае ниже нормативного уровня - 65 г/м. Кроме того, со5 держание поверхностного хлора (один из важных показателей J и емкость газонасыщения снижаются в результате обработки недостаточно.

Верхний предел концентрации

Q азотной кислоты (20%) обусловлен тем, что дальнейшее повышение концентрации кислоты не повышает чистоты металла и не улучшает его свойств, вызывая избыточный расход

5 реагентов.

Способ осуществляют следующим образом.

Порошок титана обрабатывают при отношении твердой и жидкой фазы 1 : 10 при комнатной температуре и перемешивании 5-20%-ным раствором азотной кислоты.

В раствор дополнительно вводят одно из поверхностно-активных веществ или их смесь в количестве

0,003 - 0,004 г/м поверхности порошка. После обработки раствор сливают, а порошок промывают дистиллированной водой и сушат при 80 с. Пример. Используют титано-.

0 вый порошок фракции 0,18 + 0,08 мм с удельной поверхностью 1,2 . Порошок обрабатывают в растворе азотной кислоты согласно известному способу и в смеси азотной кислоты

5 и ПАВ согласно предложенному спосо-.

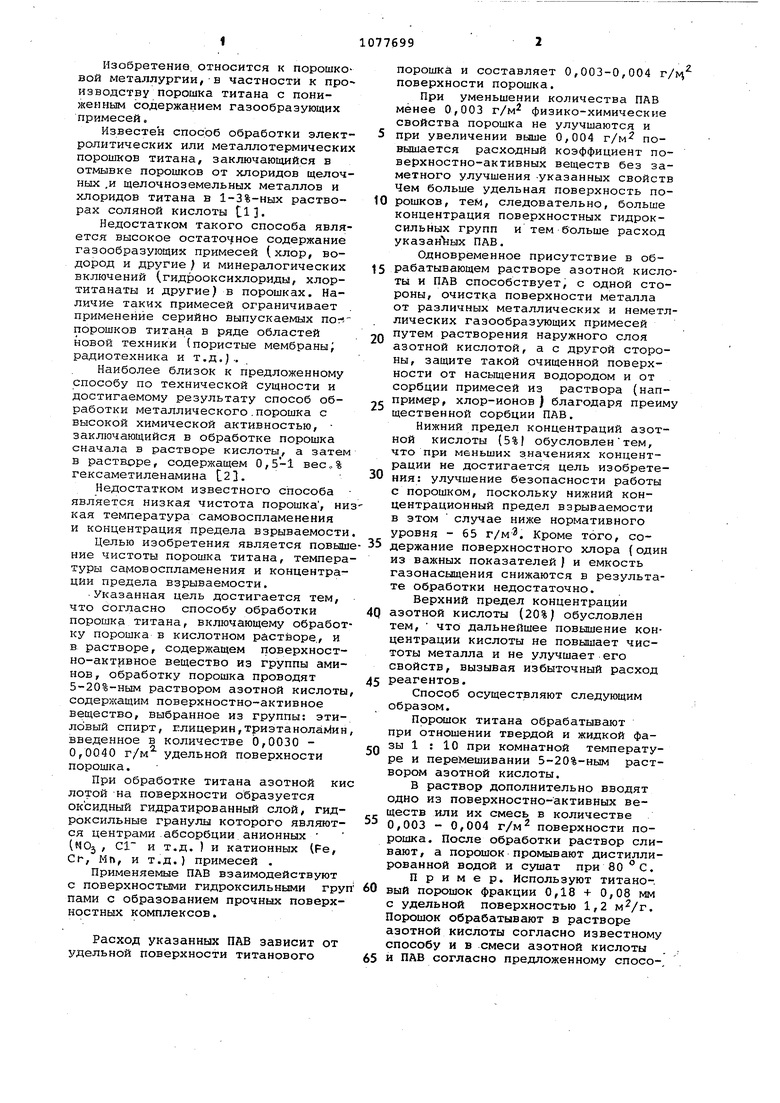

бу при соотношении твердой и жидкойфазы 1 : 10. Содержание кислоты в растворах для обработки изменяют от 5 до 35 мае.%. Содержание ПАВ меняют в пределах от 0,003 до 0,004 г/м. Продолжительность обработки 30 мин. После окончания операции порошок промывают дистиллированной водой и сушат при 80 С в вакууме. Характеристики полученных порошков приведены в табл. 1.

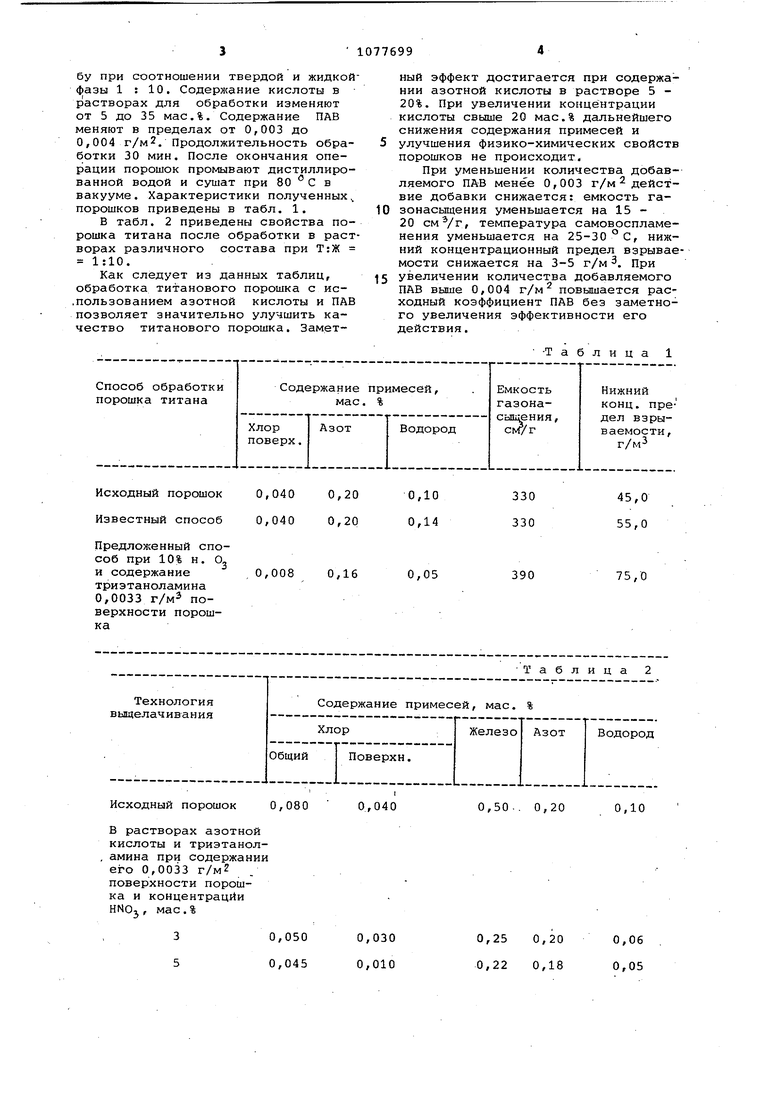

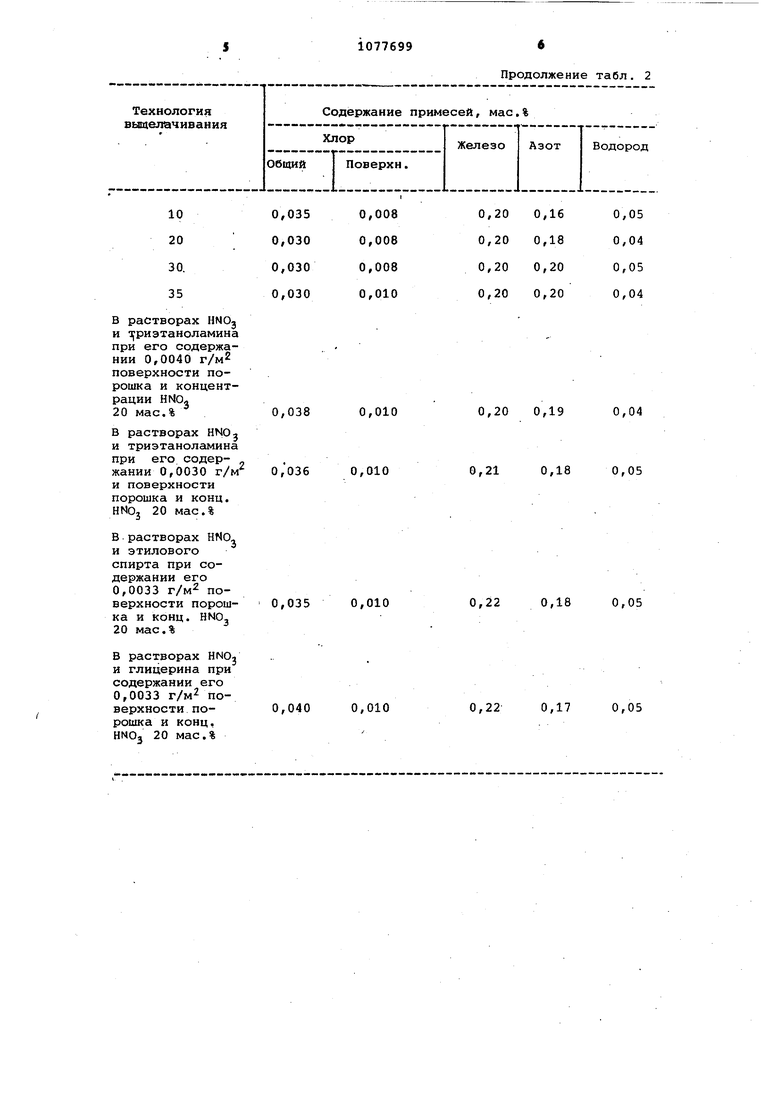

В табл. 2 приведены свойства порошка титана после обработки в растворах различного состава при Т:Ж 1:10.

Как следует из данных таблиц, обработка титанового порошка с ис,пользованием азотной кислоты и ПАВ позволяет значительно улучшить качество титанового порошка. Заметный эффект достигается при содержании азотной кислоты в растворе 5 20%. При увеличении концентрации кислоты свыше 20 мас.% дальнейшего снижения содержания примесей и улучшения физико-химических свойств порошков не происходит.

При уменьшении количества добавляемого ПАВ менее 0,003 г/м действие добавки снижается: емкость газонасыщения уменьшается на 15 20 температура самовоспламенения уменьшается на 25-30° С, нижний концентрационный предел взрываемости снижается на 3-5 г/м 3, при 5 увеличении количества добавляемого ПАВ выше 0,004 г/м повышается расходный коэффициент ПАВ без заметного увеличения эффективности его действия.

-Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пигментного диоксида титана | 1985 |

|

SU1393835A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОРОШКА ЛИТИЙ-ЦИНК-МАРГАНЦЕВОГО ФЕРРИТА | 2021 |

|

RU2768724C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ НАНОСТРУКТУРИРОВАННЫХ ПЛЕНОК ДИОКСИДА ТИТАНА И СПОСОБ ИММОБИЛИЗАЦИИ НА НИХ ФЕРМЕНТОВ | 2006 |

|

RU2326818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СЕРЕБРА | 2003 |

|

RU2283208C2 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2232047C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТА БАРИЯ | 1994 |

|

RU2039024C1 |

| Алмазная абразивная суспензия | 1991 |

|

SU1781271A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОПОРОШКА НИКЕЛЬ-ЦИНКОВОГО ФЕРРИТА | 2023 |

|

RU2813525C1 |

| ОМЫВАЮЩАЯ НЕЗАМЕРЗАЮЩАЯ ЖИДКОСТЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2505594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТИЙ-ЦИНК-МАРГАНЦЕВОЙ ФЕРРИТОВОЙ КЕРАМИКИ | 2023 |

|

RU2817713C1 |

СПОСОБ ОБРАБОТКИ ПОРОШКА ТИТАНА, включающий обработку порошка в кислотном растворе и в растворе, содержащем поверхностно-активное вещество из группы аминов, отличающийся тем, что, с целью повышения чистоты порошка, температуры самовоспламенения и концентрации предела взрываемости, обработку порошка проводят 5-20%-ным раствором азотной кислоты, содержащим поверхностно-активное вещество, выбранное из группы: этиловый спирт, глицерин, триэтаноламин, введенное в количестве 0,0030 -, 0,0040 г/м удельной поверхности порошка. g

0,040 0,20 0,040 0,20

0,008 0,16

Исходный порошок

В растворах азотной кислоты и триэтаноламина при содержании его 0,0033 г/м2 поверхности порошка и концентрации HNOj, мас.%

3

5

330

45,0 330 55,0

390

75,0

Таблица 2

0,040

0,50.. 0,20

0,10

0,25 0,20

0,06 0,22 0,18 0,05 , 0,038 0,010

.

0,036 0,010 0,035 0,010

В растворах HNOj и глицерина при содержании его 0,0033 г/м поверхности порошка и конц, HNOj 20 мас.%

Продолжение табл. 2

0,20 0,19

0,04

0,18

0,21

0,05

0,18

0,22

0,05

0,17

0,22

0,05

0,010

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устинов B.C | |||

| и др | |||

| Порошковая металлургия титана | |||

| М., Металлургия, 1981, с | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ КАТОДНЫХОСАДКОВ | 0 |

|

SU336372A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-07—Публикация

1982-10-01—Подача