Изобретение относится if металлообработке, в частности к приспособлениям для протягивания, и моясет наиболее эффективно использовано при обработке труднообрабатываемых жаропрочных сплавов на никелевой основе твердосплавными протяжками.

Известна спора к протяжному станку, Содержащая чугунную накладку для размещения на установочной .поверхности в направлении.выхода протяжки. Такие накладки позволяют снизить эффект адгезионного схватывания застойной зоны обрабатываемой заготовки с контактной повер.хностью инструмента, что приводит к уменьшению хрупкого разрушения зубьев протяжек, особенно твердосплавных Cl},.

Недостатком известного устройства является неопределенность механических свойств и размеров применяемых чугунных накладок в зависимости от механических свойств заготовок. Использование накладок с низкой твердостью не препятствует .образованию весьма прочных заусенцев на заготовке, что снижает т.очность обработки, и требует применения дополнительного трудоемкого ручного труда по их удалению. Использование же. накладок с высокой твердостью вызывает резкое усиление износа протяжек, что также снижает точность обработки.. .

Цель изобретения - повышение точности обработки путем обеспечения полной ликвидации заусенцев н выходе протяжки при сохранении ее высокой стойкости.

Поставленная цель.достигается тем, что опора к протяжному станку, содержащая чугунную накладку для размещения на установочной поверхности в направлении выхода протяжки, снабжена дополнительной чугунной накладкой, предназначенной для совместной установки с основной накладкой, причем твердость основной накладки, прилегающей к заготовке, составляет 0,7-0,8 от твердости последней, твердость дополнительной накладки - 0,7-0,8 от твердорти основной, а толщина основной накладки выбирается из условия превышения в 15-20 раз величины максимальной подачи на зуб протяжки.

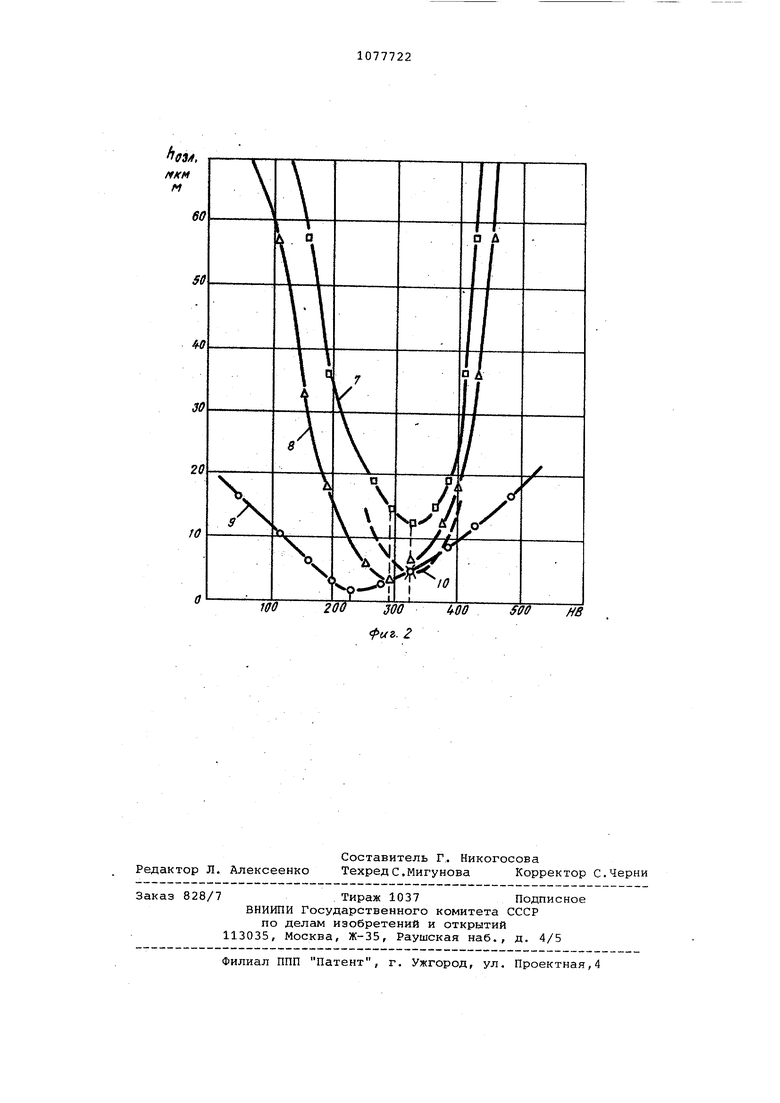

На фиг.1 изображена схема предлагаемой опоры к протяжному с-ванку; на фиг.2 -. графики зависимости интенсивности износа протяжек от твер-, дости чугунных накладок для обрабатываемых заготовок из различных материалов.

Опора содержит корпус 1, установленный на планшайбе 2 протяжного станка (не показан). На установочной поверхности и корпуса 1 в направлении выхода протяжки 3 пс5следовательно установлены основная чугунная накладка 4 толщиной Ь, и дополнительная чугунная накладка 5 толщиной bg. Непосредственно на накладки установлена обрабатываемая

заготовка б.

Испытание опоры производилось на специальном протяжном станке модели МП2-797 при протягивании елочных пазов в дисках турбин из высо0 копрочного никелевого сплава

В 160, ) с

использованием твердосплавных фасонных протяжек из сплава ВКЗ. Подача

5 на зубьях 0,06 мм/зуб. Скорость резания v 14 м/мин. Дня выявления оптимальной твердости основной накладки 4 и получения сравнительных данных сначала были проведены испы0 тания с установкой только основных накладок 4 толщиной ъ 20 мм и различной твердостью (кривая 7, фиг.2). При тех же условиях обрабатывали заготовки из сплава ЭП109ВД

(НВ 309) со скоростью v,, 20 м/мин

(кривая 8) и сплава ЭИ437Б (НВ 300) со скоростью VQ 30 м/мин (кривая 9).

В результате экспериментальных исследований установили экстремальный характер зависимости интенсивности износа протяжек от величины твердости основной чугунной накладки. С увеличением твердости НВ чугунных накладок интенсивность износа протяжек hозд сначала уменьшается.

достигает минимума h зд при оптимальном значении твердости НВ р (0,7-0,8) а затем возрастает.

Экстремальный характер зависимости b.(j3 f(HB) объясняется действием двух фактор.ов. С одной стороны, с увеличением твердости чугунной накладки .усиливается противодействие пластической деформации, связанной с образованием заусенцев в момент выхода режущего зуба из заготовки. Это приводит к снижению интенсивности износа и выкрашиваний режущих кромок. С другой стороны, с увеличением твердости накладок усиливается действие истирающего фактора, что способствует увеличению износа протяжек. В первоначальный момент с увеличением твердости нак5 ладок от НВ 153 до НВд превалирует действие первого фактора, поэтому

интенсивность износа h

снижается

ОЗА

до минимального значения h озл min при оптимальной твердости накладки

НВд, достаточной для полного противодействия процессу пластического выдавливания заусенцев. При дальнейшем увеличении твердости накладки НВ HBfl прирост действия этого

эффекта снижается. Поэтому превалирующую роль начинает играть действие истирающего фактора, который приводит к возрастанию интенсивности износа зубьев протяжек. Из графика видно, что минимальные значения учетом погрешности исследования находятся при значениях твердости чугунных накладок 0,7-0,8 от твердости обрабатываемой заготовки диска турбины. Так, для высокопрочного сплава на никелевой основе ( 69 160 кгс/мм, НВ 444) оългп г, находится при оптимальной твердсэсти накладки НВо325, что составляет 0,73 от твердости заготовки диска турбины. Для сплава ЭП109ВД ( 60 120 кгс/мм, НВ 380) оптимальная твердость HBjj290, что составляет 0,76 от твердости обрабатываемой заготовки. Для сплава ЭИ437ВД ( 6б 105 кгс/мм, НВ -300) НВр 225, что составляет 0,75 от твердости обрабатываемой заготовки. Известно, что износ твердосплавных протяжек увеличивается с увеличением длины пути резания и твердости заготовок из чугуна. В связи с этим, при установке одной опорной чугунной накладки ио известной схеме есть определенные противоречия. С одной стороны, нужно для чугунной накладки обеспечить достаточно высокую оптимальную твердость НВ и толщину 15-20 мм, достаточную для предотвращения поломки накладки, а, .с другой стороны, для уменьшения суммарного износа требуется уменьшить ее толщину и твердость. Поэтому и выбран наиболее оптимальный вариант опоры к протяжному станку в виде двух накладок различной толщины и твердости. Основная накладка небольшой толщины имеет достаточно высокую оптимальную для данного варианта обработки твердость НВд, а дополнительная накладка толщиной 10-15 мм имеет пониженную твердость (0,7-0,8 от твердости основной накладки), что обеспечивает дополнительное снижение интенсивности износа протяжек (кривая 10, фиг.2 и предотвращает поломку тонкой основной накладки.

Оптимальные значения толщин основной чугунной накладки определяют из условия сопротивления ее смятию

под действием удельной силы резания

S 2 КГС/ММ ПО формуле

Р, 600 #А 600 Sg

К

Ъ1

Г6с,м

гдеЪ| - толщина основной наклаbf ки, мм,

Вг - подача на зуб, мм/зуб допускаемое напряжение смятия, К - 1,2-1,3, коэффициент

учитывающий запас прочности накладки и точность заточки протяжки

Получаем Ъ(15-20)з, 17-0,06 1 мм. гяач

Установлено также, что применени опорных накладок позволяет повысить надежность протяжек за счет более плавного снижения импульса сил и температур резания в момент выхода зуба протяжки из заготовки. Известн что резкий сброс температуры и силы резания подобен термодинамическому удару по режущей кромке. Это вызывает появление микротрещин в режуще кромке зуба протяжки и последующий быстрый износ и разрушение зуба. При исследовании двух опорных накладок в процессе протягивания, например, сплава ЭИ437Б температура на режущей кромке зуба протяжек понижается плавно на основной накладке от 720 до , а на дополнительной до 300 С. С этого уровня после прекращения резания режущая кромка зуба протяжки охлаждается смазывающе-охлаждающей жидкостью до комнатной температуры. Аналогичным образом происходит и снижение сил резания: на основной накладке усилия резания снижаются на 20-30%,а на дополнительной - на 60-70% относительно первоначального резания. Эксперименты показали, что установка третьей и последующих дополнительных накладок не вызывает существенного эффекта по повышению надежности и стойкости протяжек.

Таким образом, оптимальным вариантом для повышения стойкости протяжек является применение не одной, а двух опорных накладок.

Протягивание с использованием предлагаемой опоры позволяет практически полностью исключить образЬвание заусенцев и уменьшить интенсивность износа протяжек.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОТЯГИВАНИЯ УШКОВ ДЕТАЛИ ТИПА "ВИЛКА РУЛЕВОГО УПРАВЛЕНИЯ" И ПРОТЯЖНОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321477C1 |

| ФРИКЦИОННЫЙ УЗЕЛ ДЛЯ ДИСКОВОГО ТОРМОЗА АВИАЦИОННЫХ КОЛЕС | 1999 |

|

RU2163557C1 |

| Устройство для измерения сил резания | 1986 |

|

SU1313648A1 |

| Способ определения оптимальной скорости резания при механической обработке | 1989 |

|

SU1678552A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1987 |

|

SU1513018A1 |

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 2008 |

|

RU2380202C1 |

| СПОСОБ ПОДГОТОВКИ РЕЖУЩЕГО ИНСТРУМЕНТА ПОД ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2183544C2 |

| Протяжка | 1990 |

|

SU1815021A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКОНЧАТЕЛЬНЫХ ЕЛОЧНЫХ ПРОТЯЖЕК С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЖУЩИХ ПЛАСТИН | 2023 |

|

RU2802493C1 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

ОПОРА К ПРОТЯЖНОМУ СТАНКУ, содержащая чугунную накладку для размещения на установочной поверхности в направлении выхода протяжки, отличающаяся тем, что, с целью повьппения точности обработки путем обеспечения полной ликвидации заусенцев на выходе протяжки при сохранении ее высокой стойкости, опора снабжена дополнительной чугунной накладкой, предназначенной для совместной установки с основной накладкой, причем твердость основной накладки, прилегающей к заготовке, составляет 0,7-0,8 от твердости последней, твердость дополнительной накладки .0,7-0,8 от твердости основной, а .толщина основной накладки выбирается из условия превышения в 15-20 раз величины максимальной подачи на зуб протяжки. (Л

Авторы

Даты

1984-03-07—Публикация

1982-08-05—Подача