(Л С

м

:

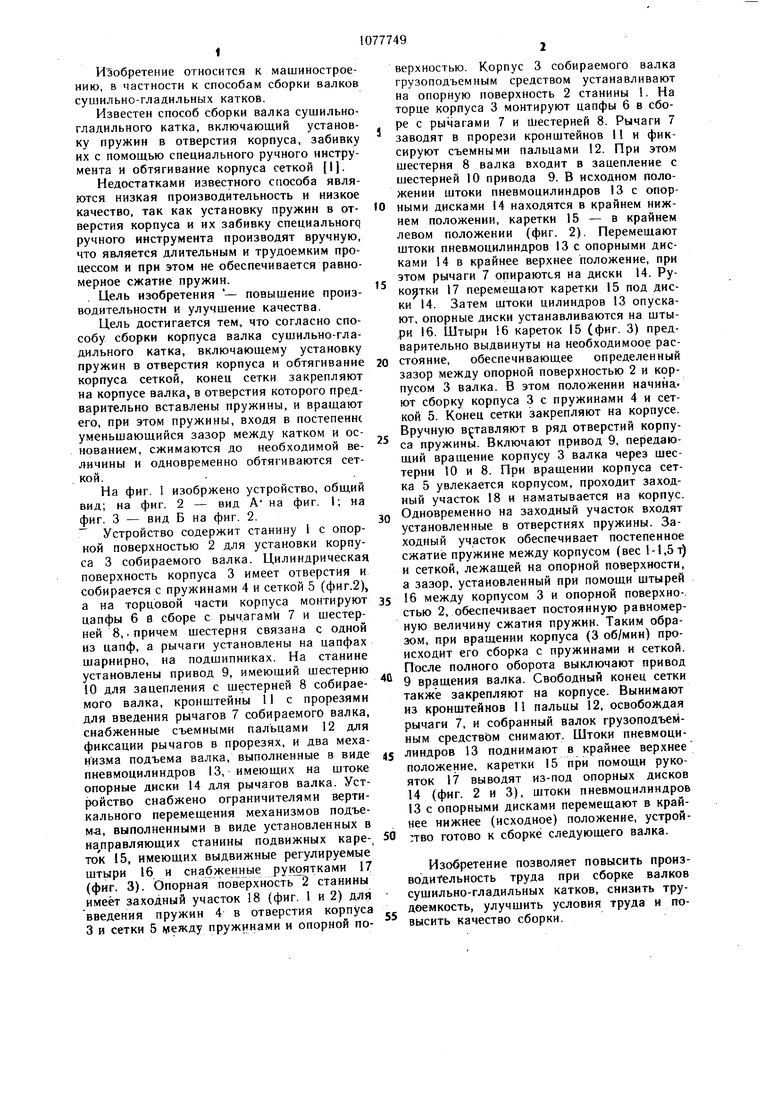

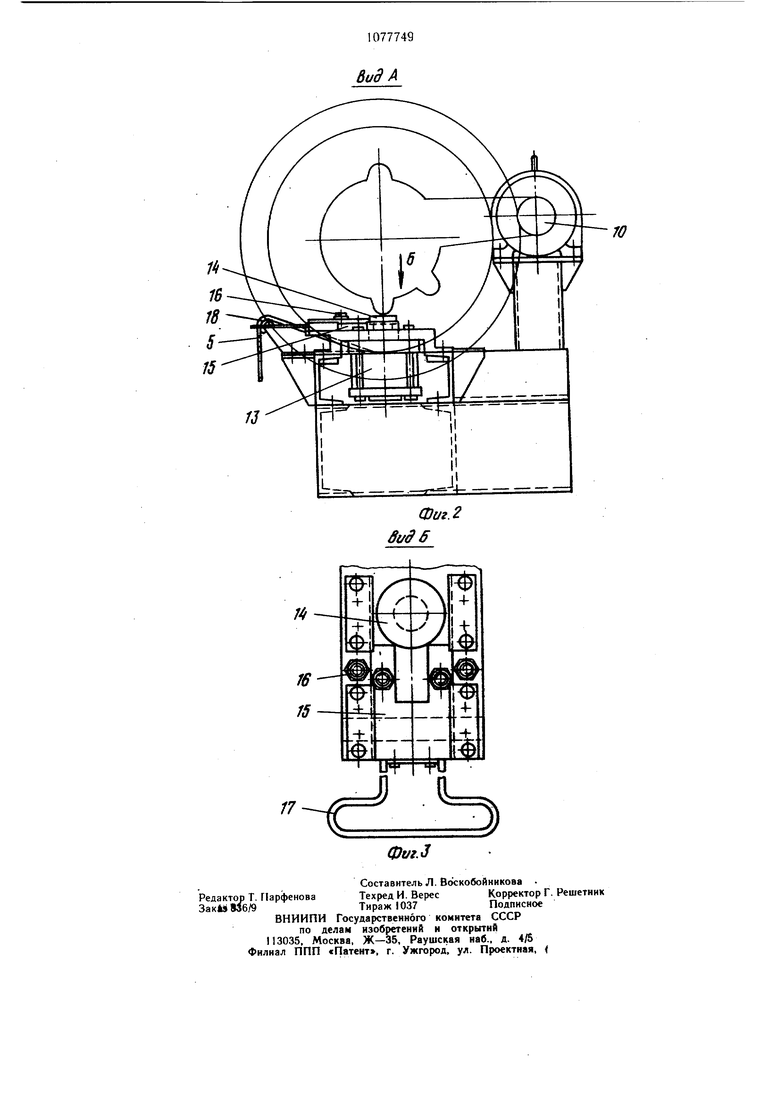

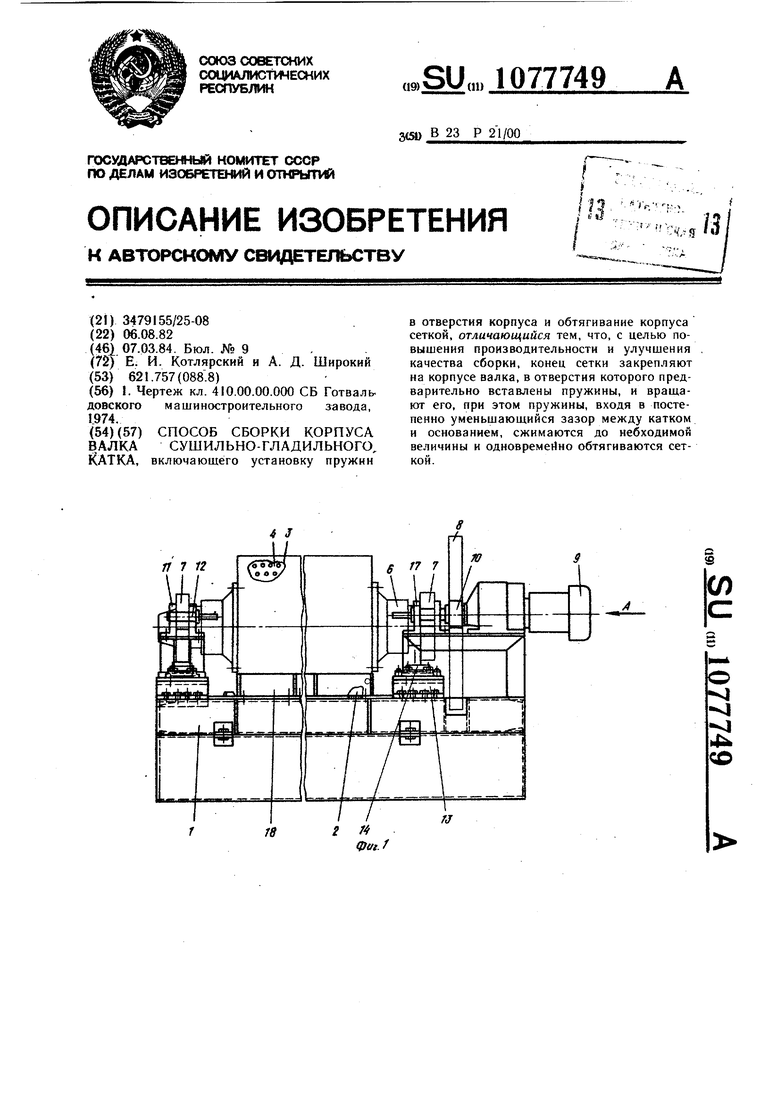

со Изобретение относится к машиностроению, в частности к способам сборки валков сушильно-гладильных катков. Известен способ сборки валка сушильногладильного катка, включающий установку пружин в отверстия корпуса, забивку их с помощью специального ручного инструмента и обтягивание корпуса сеткой I. Недостатками известного ссюсоба являются низкая производительность и низкое качество, так как установку пружин в отверстия корпуса и их забивку специальногд ручного инструмента производят вручную, что является длительным и трудоемким процессом и при этом не обеспечивается равномерное сжатие пружин. , Цель изобретения - повышение производительности и улучшение качества. Цель достигается тем, что согласно способу сборки корпуса валка сушильно-гладильного катка, включающему установку пружин в отверстия корпуса и обтягивание корпуса сеткой, конец сетки закрепляют на корпусе валка, в отверстия которого предварительно вставлены пружины, и вращают его, при этом пружины, входя в постепеннс уменьшающийся зазор между катком и основанием, сжимаются до необходимой величины и одновременно обтягиваются сеткой. На фиг. 1 изобржено устройство, общий вид; на фиг. 2 - вид А на фиг. Г, на фиг. 3 - вид Б на фиг. 2. Устройство содержит станину 1 с опорной поверхностью 2 для установки корпуса 3 собираемого валка. Цилиндрическая поверхность корпуса 3 имеет отверстия и собирается с пружинами 4 и сеткой 5 (фиг.2), а на торцовой части корпуса монтируют цапфы 6 б сборе с рычагам11 7 и шестерней 8,. причем щестерня связана с одной из цапф, а рычаги установлены на цапфах шарнирно, на подшипниках. На станине установлены привод 9, имеющий шестернкэ 10 для зацепления с шестерней 8 собираемого валка, кронштейны 11 с прорезями для введения рычагов 7 собираемого валка, снабженные съемными пальцами 12 для фиксации рычагов в прорезях, и два механизма подъема валка, выполненные в виде пневмоцилиндров 13, имеющих на штоке опорные диски 14 для рычагов валка. Устройство снабжено ограничителями вертикального перемещения механизмов подъема, выполненными в виде установленных в на правляющих станины подвижных каре- ток 15, имеющих выдвижные регулируемые щтыри 16 и снабженные рукоятками 17 (фиг. 3). Опорная поверхность 2 станины имеет заходный участок 18 (фиг. 1 и 2) для введения пружин 4 в отверстия корпуса 3 и сетки 5 между пружинами и опорной по49верхностью. Корпус 3 собираемого валка грузоподъемным средством устанавливают на опорную поверхность 2 станины I. На торце корпуса 3 монтируют цапфы 6 в сборе с рычагами 7 и шестерней 8. Рычаги 7 заводят в прорези кронштейнов 11 и фиксируют съемными пальцами 12. При этом шестерня 8 валка входит в зацепление с шестерней 10 привода 9. В исходном положении щтоки пневмоцилиндров 13 с опорными дисками 14 находятся в крайнем нижнем положении, каретки 15 - в крайнем левом положении (фиг. 2). Перемещают штоки пневмоцилиндров 13 с опорными дисками 14 в крайнее верхнее положение, при этом рычаги 7 опираются на диски 14. Руко тки 17 перемещают каретки 15 под диски 14. Затем штоки цилиндров 13 опускают, опорные диски устанавливаются на штыри 16. Штыри 16 кареток 15 (фиг. 3) предварительно выдвинуты на необходимоое расстояние, обеспечивающее определенный зазор между опорной поверхностью 2 и корпусом 3 валка. В этом положении начинают сборку корпуса 3 с пружинами 4 и сеткой 5. Конец сетки закрепляют на корпусе. Вручную вставляют в ряд отверстий корпуса пружины. Включают привод 9, передающий вращение корпусу 3 валка через шестерни 10 и 8. При вращении корпуса сетка 5 увлекается корпусом, проходит заходный участок 18 и наматывается на корпус. Одновременно на заходный участок входят установленные в отверстиях пружины. Заходный участок обеспечивает постепенное сжатие пружине между корпусом (вес 1-1,5 т) и сеткой, лежащей на опорной поверхности, а зазор, установленный при помощи штырей 16 между корпусом 3 и опорной поверхно-. стью 2, обеспечивает постоянную равномерную величину сжатия пружин. Таким образом, при вращении корпуса (3 об/мин) происходит его сборка с пружинами и сеткой. После полного оборота выключают привод 9 вращения валка. Свободный конец сетки также закрепляют на корпусе. Вынимают из кронштейнов II пальцы 12, освобождая рычаги 7, и собранный валок грузоподъемным средством снимают. Штоки пневмоцилиндров 13 поднимают в крайнее верхнее положение, каретки 15 при помощи рукояток 17 выводят из-под опорных дисков 14 (фиг. 2 и 3), щтоки пневмоцилиндроБ 13 с опорными дисками перемещают в крайнее нижнее (исходное) положение, устрой:тво готово к сборке следующего валка. Изобретение позволяет повысить произвoдиteльнocть труда при сборке валков сущильно-гладильных катков, снизить трудоемкость, улучшить условия труда и повысить качество сборки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей запрессовкой | 1985 |

|

SU1286390A1 |

| Автоматическая линия для сборки узлов с центральным сквозным отверстием | 1978 |

|

SU778992A1 |

| Накопитель деталей типа тел вращения | 1986 |

|

SU1456298A1 |

| Автомат для сборки пластин коллек-TOPOB элЕКТРичЕСКиХ МАшиН B ТЕХНОлОги-чЕСКую ОбОйМу | 1979 |

|

SU838842A1 |

| Вайма для сборки деревянных рам | 1986 |

|

SU1386463A1 |

| СТАНОК ДЛЯ ОБТЯЖКИ СИДЕНИЙ МЯГКОЙ МЕБЕЛИ, МАТРАЦЕВ И Т. П. | 1939 |

|

SU60407A1 |

| КОНВЕЙЕР ДЛЯ СБОРКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ЖГУТОВ ПРОВОДОВ | 2009 |

|

RU2399107C1 |

| Планетарная мельница | 1987 |

|

SU1779405A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Установка для сборки и дуговой сварки цилиндрических изделий | 1974 |

|

SU506479A1 |

СПОСОБ СБОРКИ КОРПУСА ВАЛКА СУШИЛЬНО-ГЛАДИЛЬНОГО, АТКА, включающего установку пружин в отверстия корпуса и обтягивание корпуса сеткой, отличающийся тем, что, с целью повышения производительности и улучшения качества сборки, конец сетки закрепляют на корпусе валка, в отверстия которого предварительно вставлены пружины, и вращают его, при этом пружины, входя в постепенно уменьшающийся зазор между катком и основанием, сжимаются до небходимой величины и одновременно обтягиваются сеткой.

| I | |||

| Чертеж кл | |||

| Устройство анодов катодных ламп | 1923 |

|

SU410A1 |

Авторы

Даты

1984-03-07—Публикация

1982-08-06—Подача