I

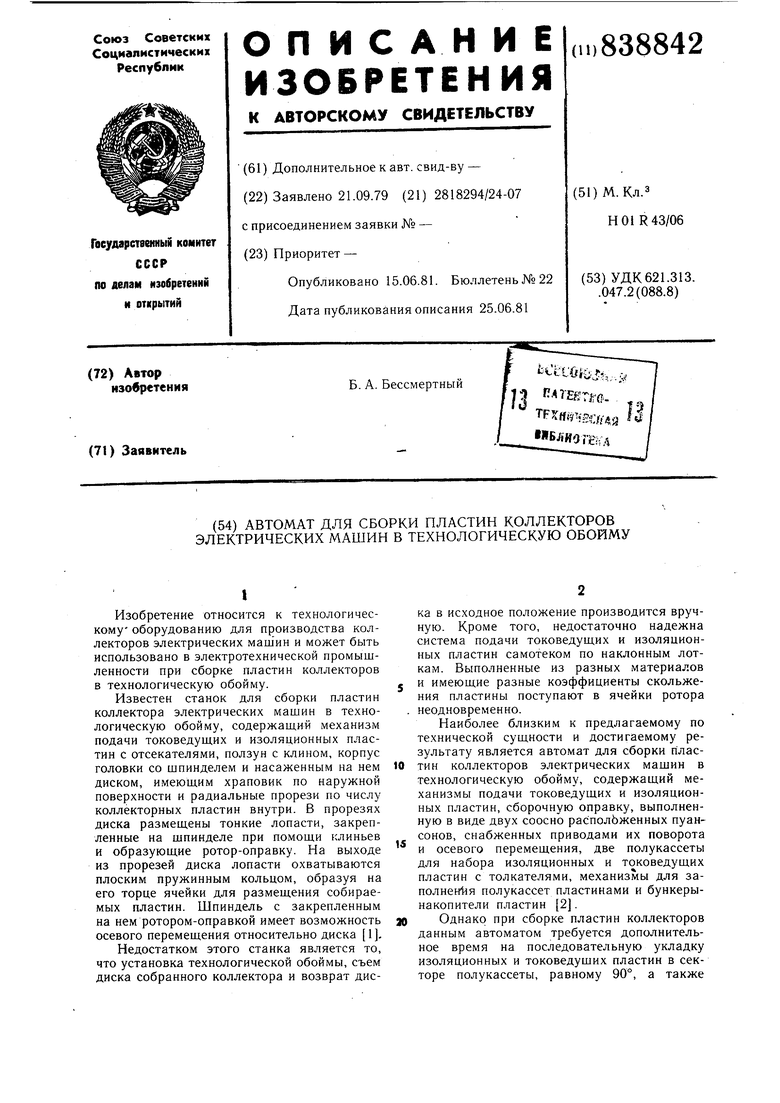

Изобретение относится к технологическому оборудованию для производства коллекторов электрических машин и может быть использовано в электротехнической промышленности при сборке пластин коллекторов в технологическую обойму.

Известен станок для сборки пластин коллектора электрических машин в технологическую обойму, содержащий механизм подачи токоведуших и изоляционных пластин с отсекателями, ползун с клином, корпус головки со шпинделем и насаженным на нем диском, имеюшим храповик по наружной поверхности и радиальные прорези по числу коллекторных пластин внутри. В прорезях диска размешены тонкие лопасти, закрепленные на шпинделе при помоши клиньев и образуюш.ие ротор-оправку. На выходе из прорезей диска лопасти охватываются плоским пружинным кольцом, образуя на его торце ячейки для размещения собираемых пластин. Шпиндель с закрепленным на нем ротором-оправкой имеет возможность осевого перемещения относительно диска 1,

Недостатком этого станка является то, что установка технологической обоймы, съем диска собранного коллектора и возврат диска в исходное положение производится вручную. Кроме того, недостаточно надежна система подачи токоведущих и изоляционных пластин самотеком по наклонным лоткам. Выполненные из разных материалов

и имеющие разные коэффициенты скольжения пластины поступают в ячейки ротора . неодновременно.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является автомат для сборки пластин коллекторов электрических машин в технологическую обойму, содержащий механизмы подачи токоведущих и изоляционных пластин, сборочную оправку, выполненную в виде двух соосно располЬженных пуансонов, снабженных приводами их поворота и осевого перемешения, две полукассеты для набора изоляционных и токоведущих пластин с толкателями, механизмы для заполнен я полукассет пластинами и бункерынакопители пластин 2.

0 Однако при сборке пластин коллекторов данным автоматом требуется дополнительное время на последовательную укладку изоляционных и токоведущих пластин в секторе полукассеты, равному 90°, а также

на последовательное выполнение переходов, связанных с установкой технологической обоймы, перепрессовкой собранного коллектора в технологическую обойму и возвратом пуансонов в исходное положение, что снижает произаодительность станка.

Цель изобретения - повышение производительности.

Цель достигается тем, что каждая полукассета для токоведущих пластин выполнена в виде втулки с внутренними радиальными ребрами, полукассета для изоляционных пластин - в виде втулки с наружными радиальными ребрами, на которые установлена технологическая обойма, а каждый из механизмов для заполнения полукассет выполнен в виде шпинделя для размеш,ения полукассеты, снабженного фиксатором и приводами его поворота и возвратно-поступательного перемешения и установленного параллельно оси сборочной оправки, при этом механизмы для заполнения полукассет и сборочная оправка связаны между собой транспортными средствами.

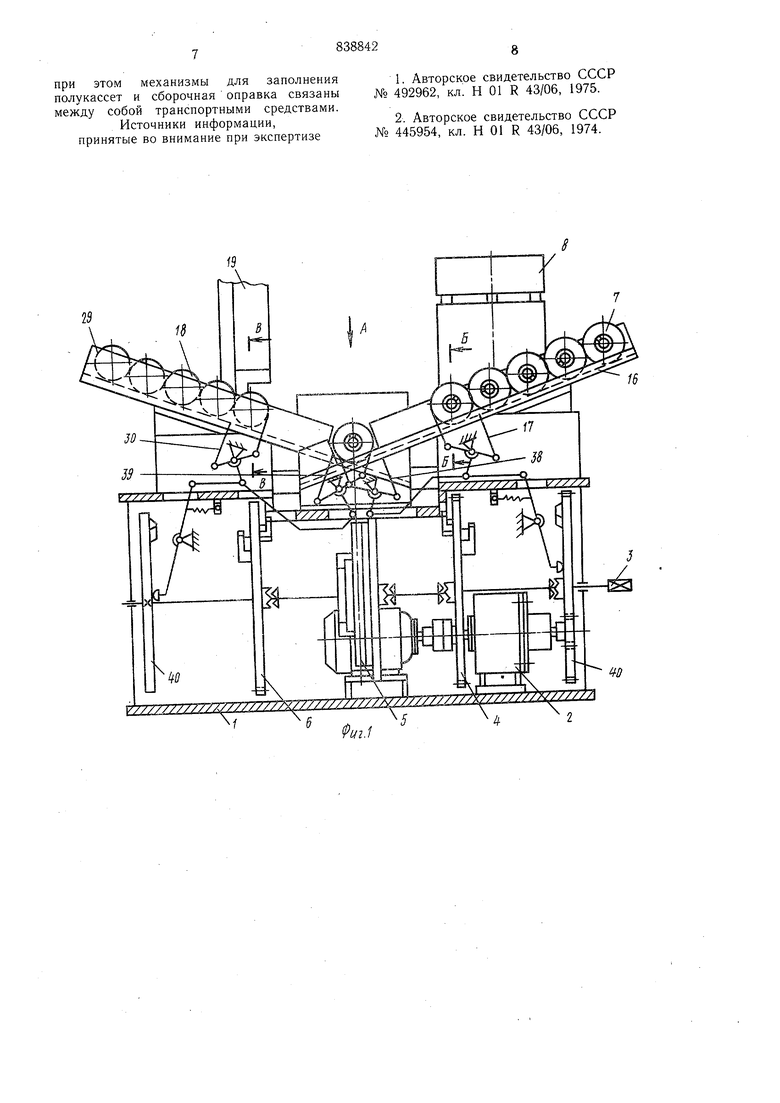

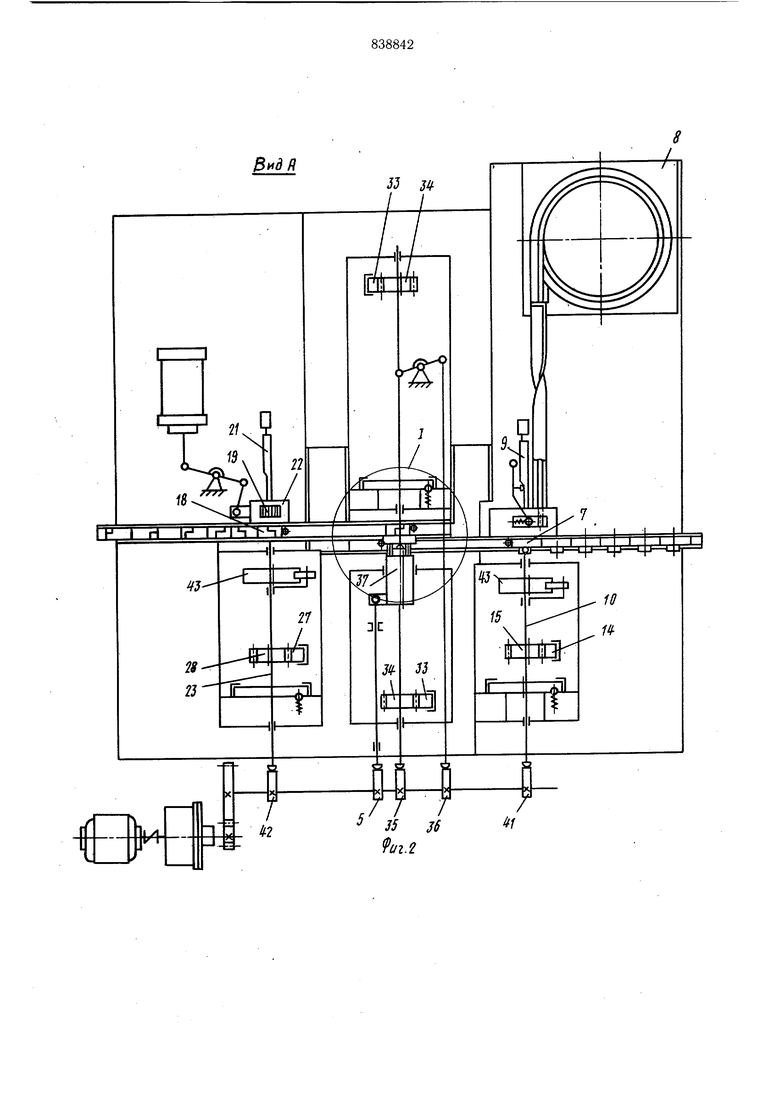

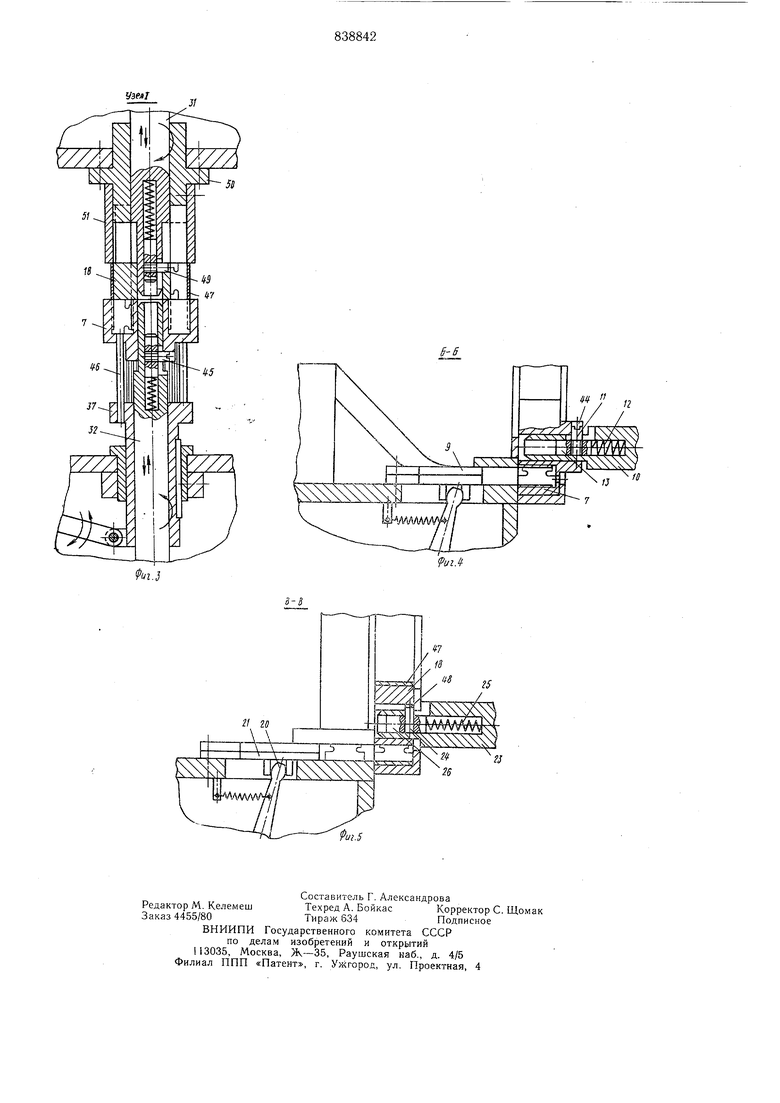

На фиг. 1 изображен автомат для сборки пластин коллекторов электрических машин в технологическую обойму; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 2-; на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5 - сечение В-В на фиг. 1.

Автомат содержит станину 1, внутри которой размещен привод 2, распределительный вал 3 с кулачками 4 - 6. На станине 1 установлен механизм для заполнения полукассеты 7 токоведуш,ими пластинами, состояплий из бункера-накопителя 8 и механизма подачи токоведущих пластин с толкателем 9, Шпинделя 10 и фиксатора, состоящего из штыря 11, пружины 12, ползушки 13, рейки 14 и шестерни 15. Под шпинделем 10 на транспортном средстве 16 установлен отсекатель 17. На станине 1 также установлен механизм для заполнения полукассеты 18 изоляционными пластинами, состоящий из магазина 19 и механизма 20 подачи изоляционных пластин с толкателем 21, вырубного штампа 22, шпинделя 23 и фиксатора. Фиксатор выполнен в виде штыря 24, пружины 25, ползушки 26, рейки 27 и шестерни 28. Под шпинделем 23 на транспортном средстве 29 установлен отсекатель 30.

Автомат для сборки пластин коллекторов содержит сборочную оправку, выполненную в виде двух соосных пуансонов 31 и 32. Пуансоны 31 и 32 снабжены механизмами ориентации в виде реек 33 и шестерен 34 и приводами их поворота и осевого перемещения. В пуансоне 32 установлен толкатель 37. Под пуансонами 31 и 32 установлены отсекатели 38 и 39, связанные системой рычагоь кулачками 40 распределительного вала 3. Транспортные средства 16 и 29 наклонены навстречу друг к другу. Шпиндели 10 и 23 установлены в индивидуальных корпусах параллельно оси сборочной оправки. Ось шпинделя 10 совпадает с направлением подачи токоведущих пластин и с осью полукассеты 7, предварительно зафиксированной на транспортном средстве 16, а ось шпинделя 23 совпадает с направлением подачи изоляционных пластин и с осью полукассеты 18, зафиксированной на транспортном средстве 29. Оба шпинделя 10 и 23 снабжены приводами осевого перемещения от общего привода через кулачки 41 и 42 и приводами 43 поворота на угол, соответствующий щагу между токоведущими пластинами коллектора.

Полукассета 7 для токоведуших пластин

выполнена .в виде втулки с внутренними радиальными ребрами. В полукассете 7 выполнены фиксирующий паз 44 для штыря 11 шпинделя 10 и штыря 45 пуансона 32, а также отверстия для штырей 46 толка: теля 37.

Полукассета 18 для изоляционных пластин выполнена в виде втулки с наружными радиальными ребрами, на которые установлена технологическая обойма 47. В ncyiyкассете 18 выполнен фиксирующий паз 48

5 для штыря 24 шпинделя 23 и штыря 49 пуансона 31. Сборочная оправка содержит упоры 50 и 51 для полукассеты 18 и технологической обоймы 47.

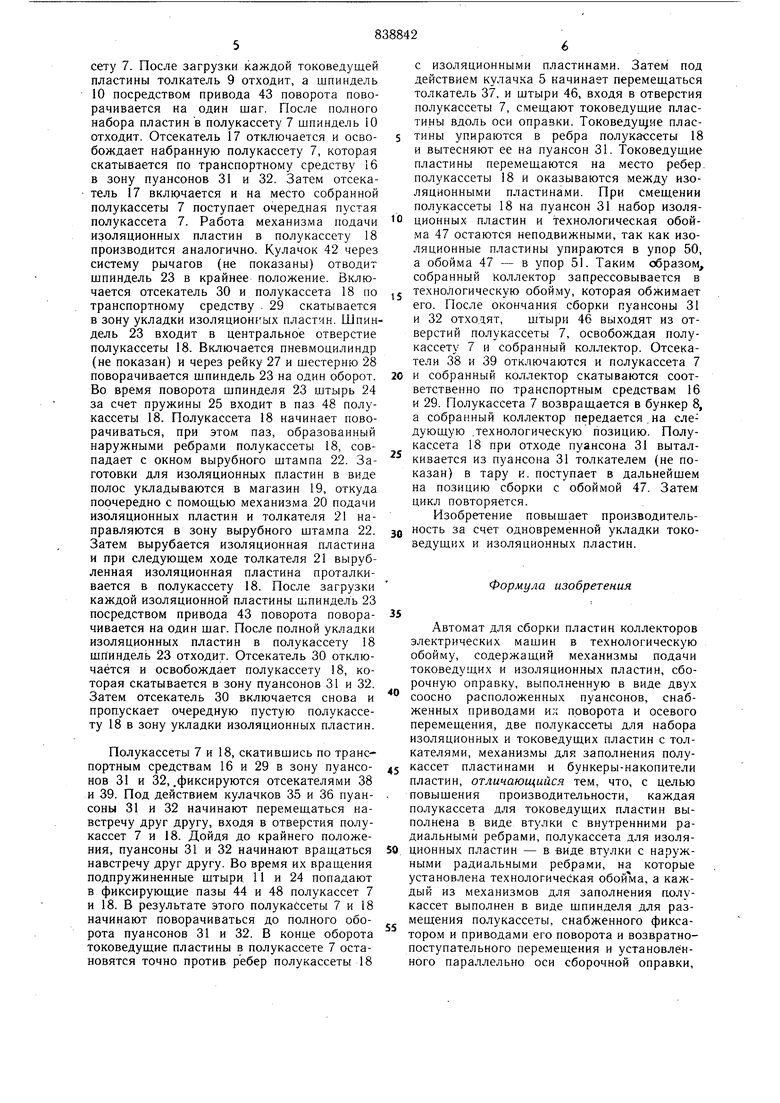

Автомат работает следующим образом.

0 На транспортное средство 16 укладываются полукассеты 7 для токоведущих пластин, а на транспортное средство 29 - полукассеты 18 с технологической обоймой 47 для изоляционных гьяастин. Включается привод 2 и через кулачки 4 - 6 распределительного вала 3 соответственно включаются бункер 8 с токоведущими пластинами, толкатель 9, щпиндель 10, магазин 19 с изоляционными пластинами, механизм 20 подачи изоляционных пластин, толкатель 21,

0 вырубной штамп 22, шпиндель 23 и пуансоны 31 и 32. Кулачок 41 через систему рычагов (не показаны) отводит шпиндель 10 в крайнее положение. Включается отсекатель 17 и полукассета 7 по транспортному средству 16 скатывается, в зону укладки

5 токоведущих пластин. Шпиндель 10 входит в центральное отверстие полукассеты 7. Включается пневмоцилиндр (не показан) и через рейку 14 и шестерню 15 поворачивает шпиндель 10 на один оборот. Во время

J, поворота шпинделя 10 штырь 11 за счет пружины 12 входит в паз 44 полукассеты 7, в результате чего полукассета 7 поворачивается таким образом, «пО паз полукассеты, образованной внутренними ребрами, совпадает с окном механизма подачи токоведу5 щих пластин. Токоведущие пластины из бункера 8 поступают в механизм подачи токоведущих пластин и затем толкатель 9 подает токоведущую пластину в полукассету 7. После загрузки каждой токоведущей пластины толкатель 9 отходит, а шпиндель 10 посредством привода 43 поворота поворачивается на один шаг. После полного набора пластин в полукассету 7 шпиндель 10 отходит. Отсекатель 17 отключается и освобождает набранную полукассету 7, которая скатывается по транспортному средству 16 в зону пуансонов 31 и 32. Затем отсекатель 17 включается и на место собранной полукассеты 7 поступает очередная пустая полукассета 7. Работа механизма подачи изоляционных пластин в полукассету 18 производится аналогично. Кулачок 42 через систему рычагов (не показаны) отводит шпиндель 23 в крайнее положение. Включается Отсекатель 30 и полукассета 18 по транспортному средству . 29 скатывается в зону укладки изоляционных пластин. Шпиндель 23 входит в центральное отверстие полукассеты 18. Включается пневмоцилиндр (не показан) и через рейку 27 и шестерню 28 поворачивается шпиндель 23 на один оборот. Во время поворота шпинделя 23 штырь 24 за счет пружины 25 входит в паз 48 полукассеты 18. Полукассета 18 начинает поворачиваться, при этом паз, образованный наружными ребрами полукассеты 18, совпадает с окном вырубного штампа 22. Заготовки для изоляционных пластин в виде полос укладываются в магазин 19, откуда поочередно с помошью механизма 20 подачи изоляционных пластин и толкателя 21 направляются в зону вырубного штампа 22. Затем вырубается изоляционная пластина и при следующем ходе толкателя 21 вырубленная изоляционная пластина проталкивается в полукассету 18. После загрузки каждой изоляционной пластины шпиндель 23 посредством привода 43 поворота поворачивается на один шаг. После полной укладки изоляционных пластин в полукассету 18 шпиндель 23 отходит. Отсекатель 30 отключается и освобождает полукассету 18, которая скатывается в зону пуансонов 31 и 32. Затем Отсекатель 30 включается снова и пропускает очередную пустую полукассету 18 в зону укладки изоляционных пластин. Полукассеты 7 и 18, скатившись по транспортным средствам 16 и 29 в зону пуансонов 31 и 32, .фиксируются отсекателями 38 и 39. Под действием кулачков 35 и 36 пуансоны 31 и 32 начинают перемешаться навстречу друг другу, входя в отверстия полукассет 7 и 18. Дойдя до крайнего положения, пуансоны 31 и 32 начинают вращаться навстречу друг другу. Во время их вращения подпружиненные штыри 11 и 24 попадают в фиксирующие пазы 44 и 48 полукассет 7 и 18. В результате этого полукассеты 7 и 18 начинают поворачиваться до полного оборота пуансонов 31 и 32. В конце оборота токоведущие пластины в полукассете 7 остановятся точно против ребер полукассеты 18 с изоляционными пластинами. Затем под действием кулачка 5 начинает перемещаться толкатель 37, и штыри 46, входя в отверстия полукассеты 7, смещают токоведущие пластины вдоль оси оправки. Токоведущие пластины упираются в ребра полукассеты 18 и вытесняют ее на пуансон 31. Токоведущие пластины перемещаются на место ребер. полукассеты 18 и оказываются между изоляционными пластинами. При смещении полукассеты 18 на пуансон 31 набор изоляционных пластин и технологическая обойма 47 остаются неподвижными, так как изоляционные пластины упираются в упор 50, а обойма 47 - в упор 51. Таким образом, собранный коллектор запрессовывается в технологическую обойму, которая обжимает его. После окончания сборки пуансоны 31 и 32 отходят, штыри 46 выходят из отверстий полукассеты 7, освобождая полукассету 7 и собранный коллектор. Отсекатели 38 и 39 отключаются и полукассета 7 и собранный коллектор скатываются соответственно по транспортным средствам 16 и 29. Полукассета 7 возвращается в бункер 8, а собранный коллектор передается.на следующую .технологическую позицию. Полукассета 18 при отходе пуансона 31 выталкивается из пуансона 31 толкателем (не показан) в тару к. поступает в дальнейщем на позицию сборки с обоймой 47. Затем цикл повторяется. Изобретение повышает производительность за счет одновременной укладки токоведущих и изоляционных пластин. Формула изобретения Автомат для сборки пластин коллекторов электрических машин в технологическую обойму, содержащий механизмы подачи токоведущих и изоляционных пластин, сборочную оправку, выполненную в виде двух соосно расположенных пуансонов, снабженных приводами их поворота и осевого перемещения, две полукассеты для набора изоляционных и токоведущих пластин с толкателями, механизмы для заполнения полукассет пластинами и бункеры-накопители пластин, отличающийся тем, что, с целью повыщения производительности, каждая полукассета для токоведущих пластин выполнена в виде втулки с внутренними радиальными ребрами, полукассета для изоляционных пластин - в виде втулки с наружными радиальными ребрами, на которые установлена технологическая обойма, а каждый из механизмов для заполнения полукассет выполнен в виде щпинделя для размещения полукассеты, снабженного фиксатором и приводами его поворота и возвратнопоступательного перемещения и установленного параллельно оси сборочной оправки.

при этом механизмы для заполнения полукассет и сборочная оправка связаны между собой транспортными средствами.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 492962, кл Н 01 R 43/06, 1975.

2.Авторское свидетельство СССР № 445954, кл. Н 01 R 43/06, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки в пакет пластин коллекторов электрических машин | 1978 |

|

SU750622A1 |

| Станок для сборки в пакет пластин коллекторов электрических машин | 1977 |

|

SU729711A1 |

| Автомат для сборки сердечников магнитопроводов электрических машин | 1980 |

|

SU959220A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

| Автомат для изготовления сборных изделий | 1978 |

|

SU753583A1 |

| Станок для сборки в пакет пластин коллекторов электрических машин | 1972 |

|

SU504269A1 |

| Устройство для набора пластин коллектора в пакет | 1975 |

|

SU613430A1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

.../ 35 jf f

Авторы

Даты

1981-06-15—Публикация

1979-09-21—Подача