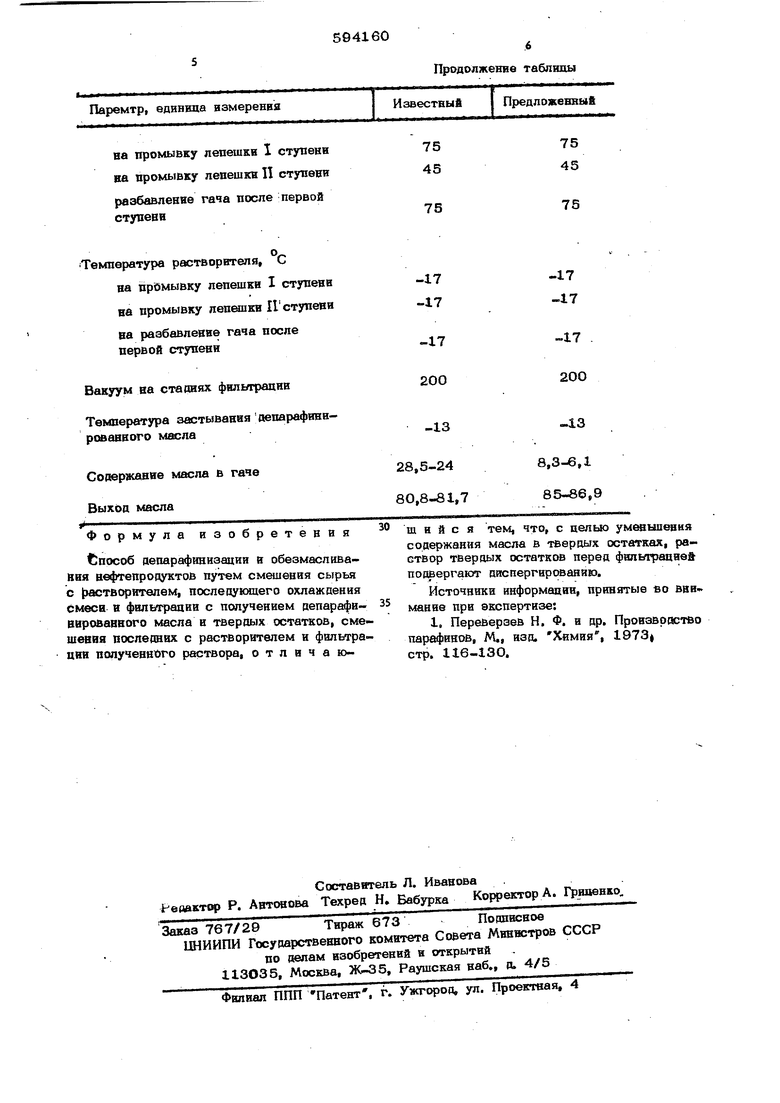

,сеткв и т.п. Отверстия выполнены перпенйикупярно илн тангенциалыю к поверхности оиспергатора, диаметр отверстий от О,1 до 5; мм, жйвое сечение их должно об«;печивать необходимую прриаводителшость установки. Gntx: обиспытав ва тфомышленной установке депарафинизации масел на режимах :-й проиавоаителшости известного способа i;i4Ja переработке рафинатов Щ масляной фракции одинаковой глубины очистки. П р и м ер . Исходаое сырье- рафинат .фенольной очнстки диствялсата Щ фракцЕи ожнлаждают в водяном хопошшшике до 48°с и далее в шести регенеративных крнсталлизаторах за счет холода фильтрата первой рту.пенг фильтрации и трех аммиачных кристаллизаторов. После пер&ога крн сталлизатора сырье разбавляют влажным растворителем, прейварителшо охлажденным в отделшом кристаллизаторе до температуры сырья в точке его ввода. Расход растворителя iOO% на сырье. Дальнейшее разбавление сырья сухим хшодным растворителем, подаваемы после кристаллизатора № 7 в 5сшичестее 50% на сырье, и балшк овым количеством фильтрата II ступени, охлажденным до -18° в аммиачном кристаллизаторе и подавае,мым к суспензии после последнего аммиач ного кристаллизатора. Охлажденная но -18 С смесь сырья с растворителем поступает в питательную ем1сость вакуум-фильтров .1 стзгпени. Раст.вор сырья с растворителем из емкости самотеком поступает Ё барабанные вакуумфильтры J ступени. Фильтрат I ступения направлягот на регенерацию холода в регенеративные кристаллизаторы, холодильник сухого растворителя и далее в отделение регенерации растворителя. регенерации растворителя фильтрат выводят из процесса, растворитель после охлаждения в холодильниках фильтратом и аммиаком направляют на вторичное разбавление сырья, промывку лепешки на I и П ступенях фильтраци1ц разбавление гаЧа после первой ступени. Лепешка на барабане вакуум-фильтра орошается растворителем, охлажденным до -17 С, расход растворите- ля 75% на исходное сырье. Гач после филыгров 1 ступени разбавляют растворителем, подаваемым в шнек с температурой - 17 С в количестве 75% на сырье, Раствор гача прокачивают через диспергатор, выполненный в виде усеченного конуса с отверстиями диаметром 1 мм:, в питательную емкость фильтров 11 ступени. Из емкости раствор гача поступает в вакуумфильтр П ступени, фильтрат II ступени фильтрации выводят для разбавления сырья перед первой ступенью, гач на поверхности барабана вакуум-фил1/гра орошается растВорителем с температурой - 17 С и подаваемым в количестве 45% на исходное сырье . Гач И ступени выводят в отделение регенерации растворителя. После регенерации растворителя гач выводят из процесса и используют для получения парафина, Растворитель после охлаждения в отделшом регенеративном кристаллизатору направляют на первичное разбавление исходного сырь;я. В таблице приведены результаты испыта-ч. ния на установке депарафинизации и обезмасливания н п-епродуктов по известному в предложенному способам. Как видно из приведенных данных, спо соб согласно изобретению позволяет снизит содержание масла в гаче на 20,2-18,6%, увеличить выход масла на 4,2-5,2%,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации масляных фракций | 1980 |

|

SU950751A1 |

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| Способ депарафинизации масел и обесмасливания гача | 1988 |

|

SU1578178A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| Способ депарафинизации нефтяных масел | 1974 |

|

SU564331A1 |

| Способ получения масла- теплоносителя | 1977 |

|

SU789569A1 |

| СПОСОБ СОЛЬВЕНТНОЙ ДЕПАРАФИНИЗАЦИИ РАФИНАТОВ | 2012 |

|

RU2502788C1 |

| Способ депарафинизации масел и обезмасливания гачей | 1982 |

|

SU1118669A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

Состав растворителя:

метилэтилкетон толуол

Расход растворителя аи разбавленве,% на сырье

Температура фильтрации I ступени,®С

Расход растворителя на исховном сырье, %:

65 35

150

-18

-18

на промывку лепешЕИ I стуиенн ва промывку пепешкн П ступени

разбавление гача после первой ступени

Формула изобретения

Способ депара|)инизацин и обезмасливаВня нефтепропуктов путем смешения сырья с растворителем, последующего охлаждения смесв и фильтрации с получением аепарафи- вврованвого масла и твердых остатков, смешевия последних с растворителем и филь/трации попученнйго раствора, о т л и ч а toПродолжение таблицы

75 45

75

rn и и с я тем, что, с целыо умедывевня содержания масла в твердых остатках, раствор твердых остатков перед фшилрацией подвергают диспергированию.

Источники информации, принятые во внвмание при экспертизе;

1, Переверзев Н. Ф. и др. Провзвр ютво парафинов, М., изд. Химия, 1973 стр. 116-130.

Авторы

Даты

1978-02-25—Публикация

1976-07-07—Подача