(54)- ВОЛОКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2017 |

|

RU2675710C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОС ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2371268C1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2669260C1 |

| Способ определения размеров деформирующего канала рабочей волоки одного из переходов при многократном волочении пруткового материала | 1989 |

|

SU1733146A1 |

| ВОЛОКА ДЛЯ ДЕФОРМАЦИИ КРУГЛЫХ ПРОФИЛЕЙ | 1998 |

|

RU2142351C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ ИЗ НИХРОМА | 2008 |

|

RU2371267C1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| Волока для волочения круглых профилей | 1976 |

|

SU597453A1 |

| ВОЛОКА ДЛЯ ДЕФОРМАЦИИ КРУГЛЫХ ПРОФИЛЕЙ | 1998 |

|

RU2142350C1 |

1

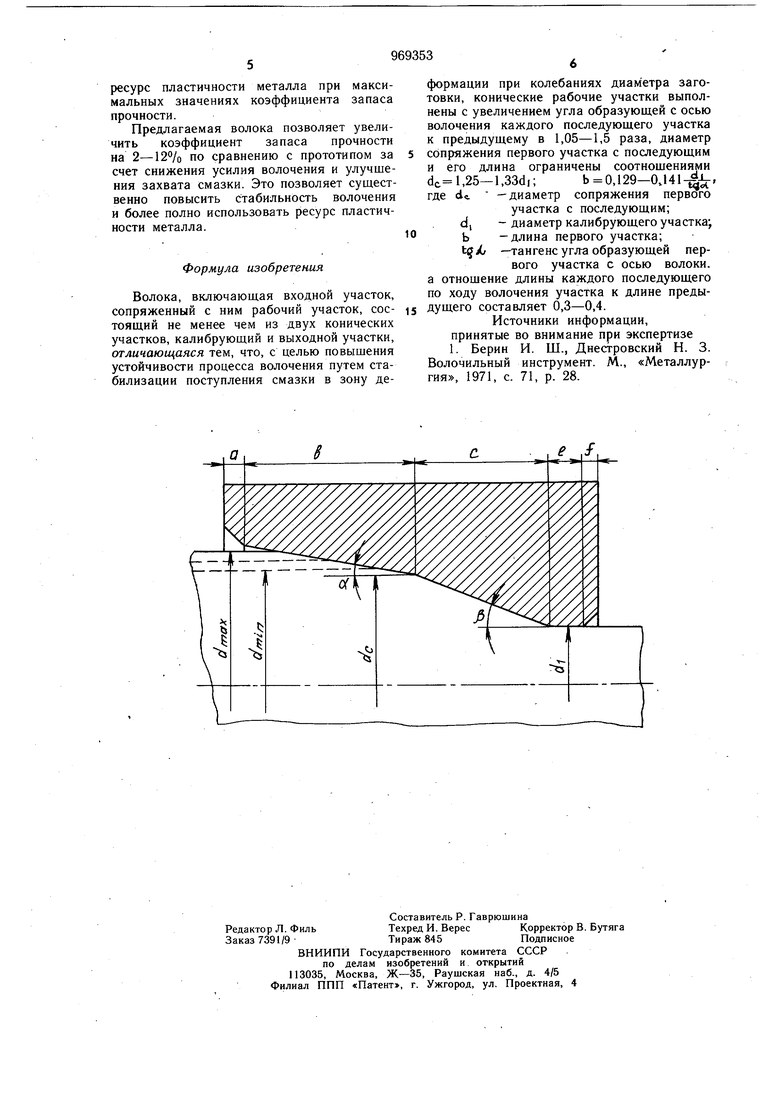

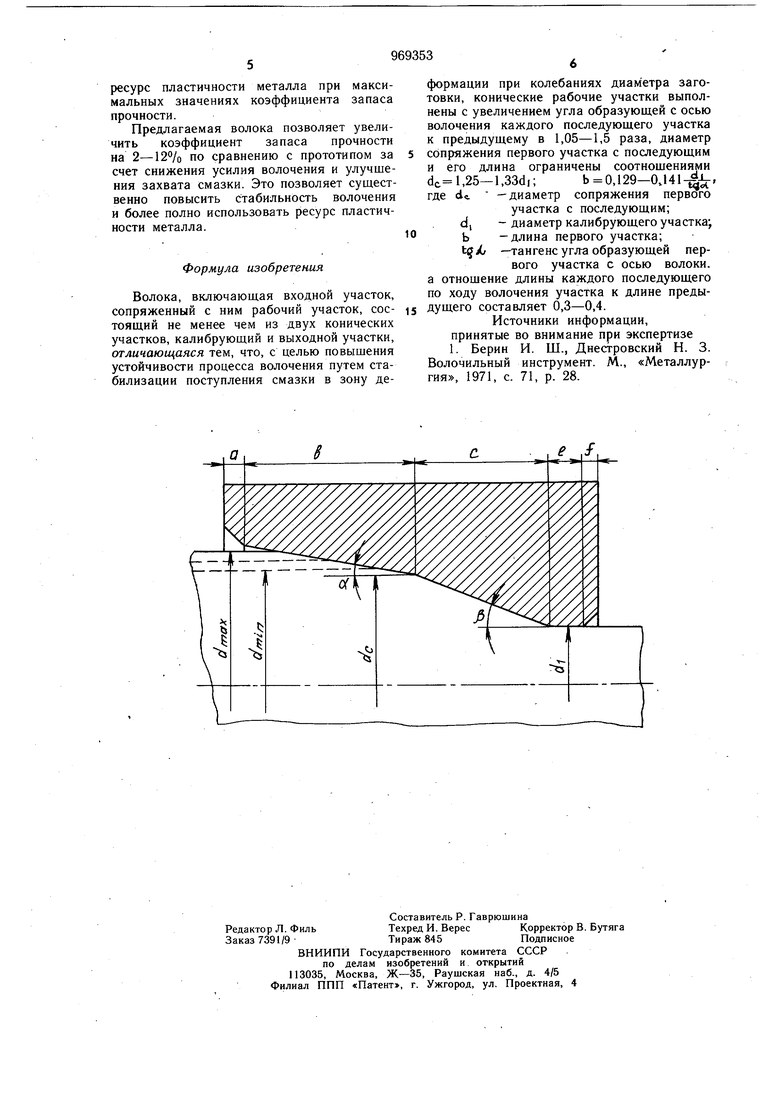

Изобретение относится к металлургии, а именно к обработке металлов давлением, и может быть использовано при волочении сплошных и полых профилей как цилиндрических, так и другой формы {плоских, звездообразных и т. п.).

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является волока; включающая входной и сопряженный с ним рабочий участок, состоящий не менее чем из двух конических участков, калибрующий и выходной участки 1.

Недостатком известной волоки является иестабильное поступление смазки в зону деформации.

изобретения - повышение устойчивости процесса волочения путем стабилизации поступления смазки в зону деформации при колебаниях диаметра заготовки.

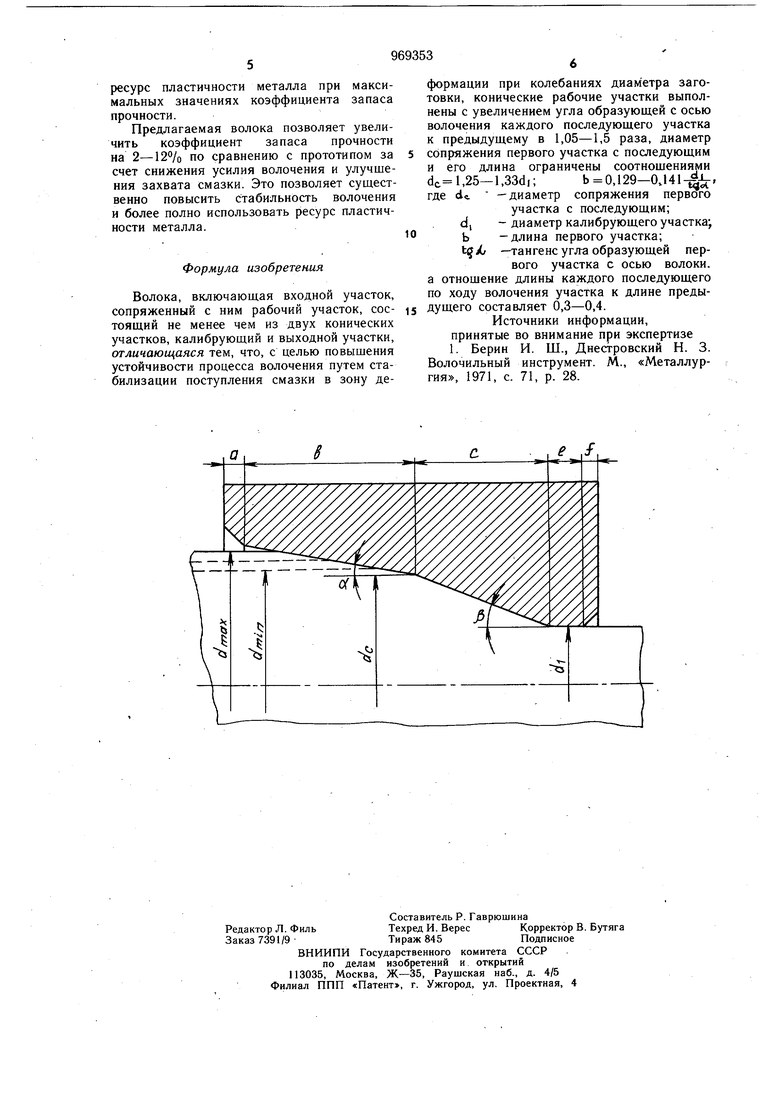

Поставленная цель достигается тем, что в волоке, включающей входной участок, сопряженный с ним рабочий участок, состоящий не менее чем из двух конических участков, калибрук)щий и выходной участки, конические рабочие участки выполнены с увеличением угла образующей с осью

волочения каждого последующего участка к предыдущему в 1,05-1,5 раза, диаметр сопряжения первого участка с последующим и его длина ограничены соотношениями

5 dc 1,25-1,33 di-b 0,129-0,141-ф -,

где dj, - диаметр сопряжения первого

участка с последующим; 1 -диаметр калибрующего участка; Ь --длина первого ууастка; 10 -тангенс угла образующей первого участка с осью волочения, а отношение длины каждого последующего по ходу волочения участка к длине предыдущего составляет 0,3-0,4.

Такая геометрия рабочей зоны волоки 15 позволяет создать оптимальные условия вовлечения технологической смазки в очаг деформации и проявления ее антифрикционных свойств.

На первом участке рабочей зоны формируется смазочный слой максимальной толщины при малом нарастании обжатия (при малой интенсивности деформации). После формирования смазочного слоя в связи с неразрывностью потока смазки он сохраняется по длине рабочей зоны волоки и при большей интенсивности деформации на последующих участках. Из-за нарастания угла волоки по ходу волочения и изменения условий течения смазки вдоль рабочей зоны в местах сопряжения участков в рабочей зоне образуются объемы с избытком смазки между поверхностями волоки и металла. Эти объемы служат резервуарами для нагнетания смазки в участки зоны деформации с углами большими, чем на первом участке. Увеличенная толщина смазочного слоя при сокращении длины участков в рабочей зоне позволяет снизить усилие волочения и повысить коэффициент запаса прочности. Геометрия первого по ходу , волочения участка в рабочей зоне позволяет достичь указанный эффект при колебаниях диаметра заготовки. На чертеже изображена предлагаеК1ОЙ волока, общий вид. Волока включает входной конический участок длиной а, рабочий участок (рабочую зону) длиной в-с с уменьщающимся диаметром от входного участка к калибрующему цилиндрическому участку длиной е и выходной конический участок длиной f. Деформация металла производится на участке в-с, причем угол ft волоки на участке с больше угла Л волоки на предыдущем участке в рабочей зоны в 1,05-1,5 раз, диаметр сопряжения участков вис ограничей соотношением ,25-l,33di, его длина в - соотношением в 0,129-0,141, где d, - диаметр калибрующего участка;t§ - тангенс угла образующей первого участка с осью волоки, а отношение длины участка с к длине участка в составляет от 0,3 до 0,4. Количество конических участков в рабочей зоне (в, с...) определяется механическими свойствами деформируемого металла и его способностью к налипанию на поверхность волоки. Чем меньше угол волоки на первом участке рабочей зоны, тем толще слой смазки на этом и последующих участках. Чем тверже протягиваемый металл и чем больше его склонность к налипанию на поверхность инструмента, тем больше должно быть количество участков с последовательно уменьшающейся протяженностью и увеличивающимися углами волоки в рабочей зоне. Максимальное количество участков ограничено техническими возможностями изготовления волоки. Увеличение углов образующей с осью волочения каждого последующего участка по сравнению с предыдущим (в рабочей зоне) в 1,05-1,5 раз и соотнощение их длин от 0,3 - до 0,4 обусловлено, как показали испытания, оптимумом соотношения влияния угла волоки на каждом участке и протяженности каждого участка на усилие волочения и коэффициент запаса прочности. Увеличение соотнощения углов более 1,5 при соотношении длин участков менее 0,3 вызывает увеличение усилия волочения и уменьщение коэффициента запаса прочности за счет увеличения лобового сопротивления протяжке металла со стороны рабочего участка волоки. Уменьшение соотношения углов менее 1,05 при соотношении длин участков более 0,4 вызывает увеличение усилия волочения и уменьшение коэффициента запаса прочности за счет увеличения пути трения в рабочей зоне волоки. Коэффициент запаса прочности определяется путем деления величины предела прочности на соответствующее значение напряжения волочения. Длина первого по ходу волочения участка в рабочей зоне волоки выполняется большим, чем последующие, а диаметр сопряжения в рабочей зоне первого по ходу волочения участка с последующим составляет 1,251,33 di для того, чтобы первый участок в рабочей зоне обусловил нагнетание смазки при колебаниях диаметра заготовки от до dmax при стабильных условиях захвата металла и смазки. Увеличение диаметра сопряжения первого участка в с последующим с в рабочей зоне сверх указанных величин сопровождается отсутствием влияния участка в на формирование смазочного слоя в рабочей зоне при минимальном значении диаметра заготовки. Уменьщение длины участка в менее 0,129-0,141-: L сопровождается ухудщением захвата смазки при максимальном значении диаметра протягиваемой заготовки (зазор между поверхностями волоки и заготовки на первом участке в рабочей зоне становится недостаточным для .сформирования смазочного слоя). При этом снижается коэффициент запаса прочности. Увеличение длины участка в более указанной величины не сопровождается изменением коэффициента запаса прочности, так как не изменяются более условия захвата технологической смазки. Волока работает следующим образом. При приложении достаточного усилия к переднему концу проволоки (на выходе из волоки) поверхность заготовки вовлекает в зону деформации технологическую смазку, формируя смазочный слой оптимальной величины на первом участке рабочей зоны. В дальнейшем по ходу волочения при увеличении интенсивности деформации металла и уменьшении протяженности последующих участков толщина слоя смазки остается оптимально большой в связи с неразрывностью ее потока. При наличии колебаний диаметра заготовки захват смазки осуществляется стабильно и в одинаковых условиях благодаря геометрии волоки. В результате этого полностью используется ресурс пластичности металла при максимальных значениях коэффициента запаса прочности. Предлагаемая волока позволяет увеличить коэффициент запаса прочности на 2-12°/о по сравнению с прототипом за счет снижения усилия волочения и улучшения захвата смазки. Это позволяет существенно повысить стабильность волочения и более полно использовать ресурс пластичности металла. Формула изобретения Волока, включающая входной участок, сопряженный с ним рабочий участок, соетоящий не менее чем из двух конических участков, калибрующий и выходной участки, отличающаяся тем, что, с целью повышения устойчивости процесса волочения путем стабилизации поступления смазки в зону деа

е / формации при колебаниях диаметра заготовки, конические рабочие участки выполнены с увеличением угла образующей с осью волочения каждого последующего участка к предыдущему в 1,05-1,5 раза, диаметр сопряжения первого участка с последующим и его длина ограничены соотношениями ,25-l,33di;b 0,129-О J , где d«. -диаметр сопряжения первого участка с последующим; d, - диаметр калибрующего участка; Ь -длина первого участка; t§// -тангенс угла образующей первого участка с осью волоки, а отношение длины каждого последующего по ходу волочения участка к длине предыдущего составляет 0,3-0,4. Источники информации, принятые во внимание при экспертизе 1. Берин И. Ш., Днестровский Н. 3. Волочильный инструмент. М., «Металлургия, 1971, с. 71, р. 28.

Авторы

Даты

1982-10-30—Публикация

1980-08-26—Подача