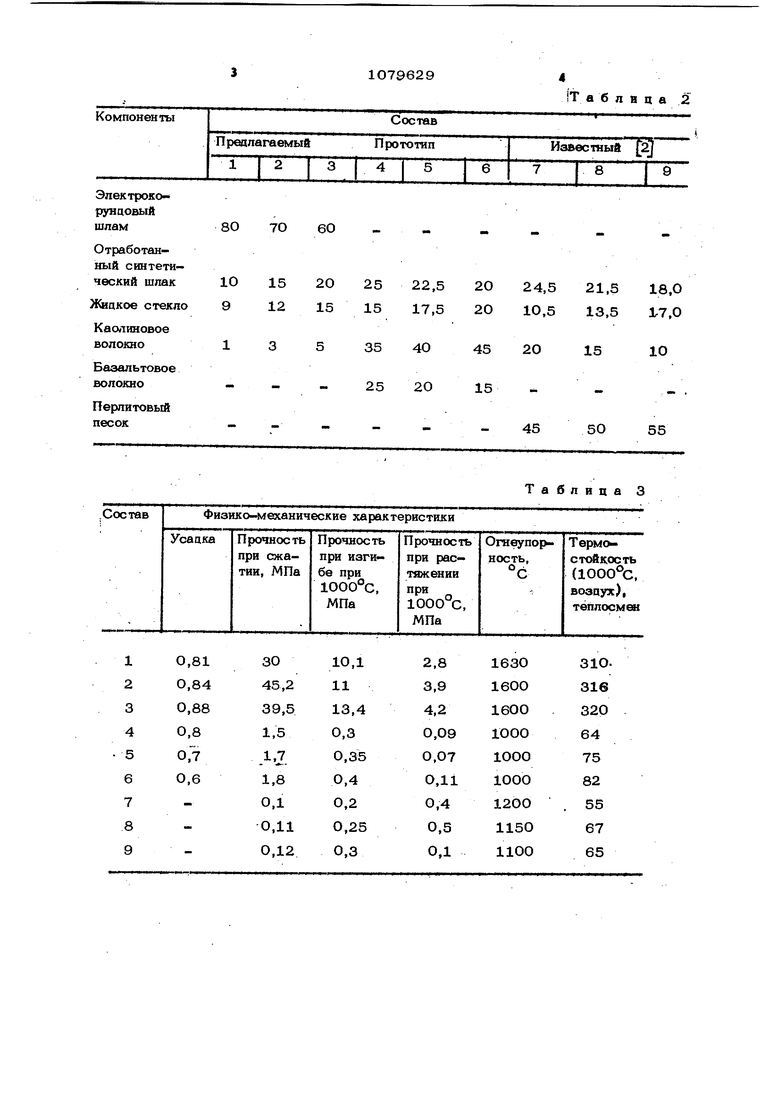

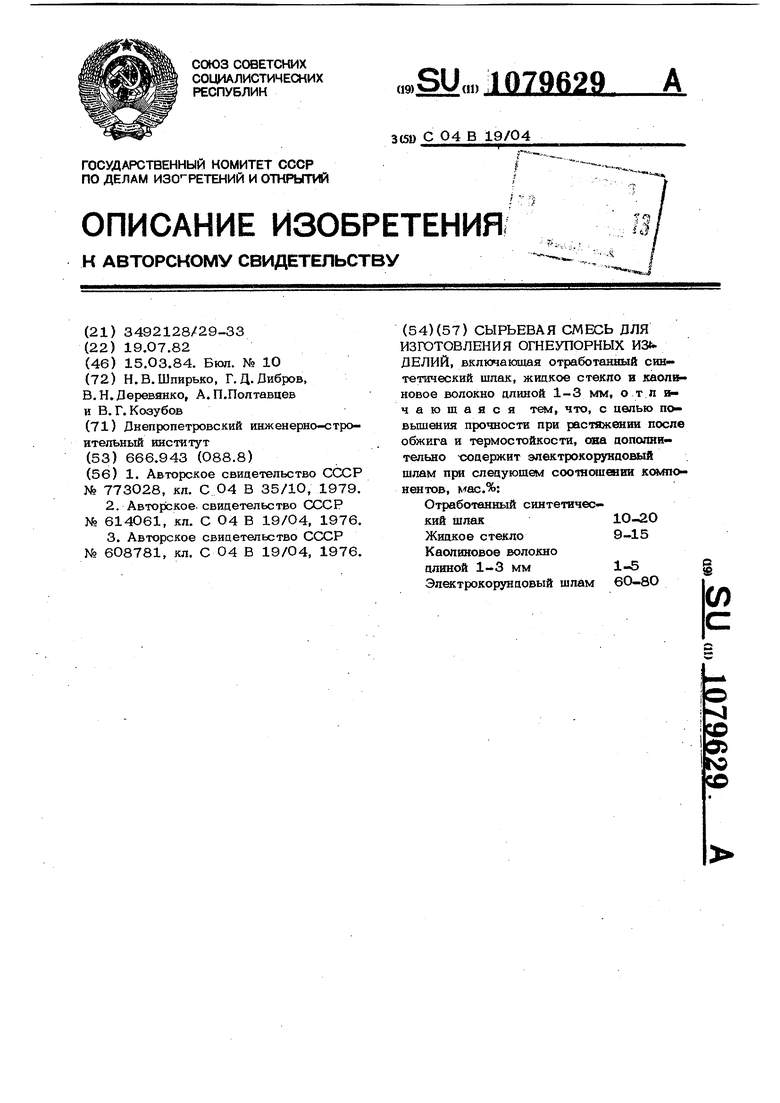

Изобретение относится к промышлен ности строительных материалов и може быть использовано при изготовлении футеровок топок котлов, цементных печей, тепловых аппаратов металлургической промышленности. Известна сырьевая смесь для изготовления огнеупорных изделий, включа- кхцая, вес.%; электрокорунц 8О-9О; вы сокоглиноземистый диалюмннагаый ц&мент 9-16; двуокись циркония О,993,98 и натриевую соль сульфопроизвоцного меламина О,01-0,О2 ij. Известна также сырьевая смесь цдя изготовления огнеупорных изделий, вклк чающая, вес.%: синтетический алюмокальциевый шлак 18-24,5; жидкое стекло 10,5-17; каолиновое волокно 1О-20 и перлитовый песок - остальное 2. Наиболее близкой к изобретению по технической сущности и достигаемому результату является сырьевая смесь для нзготовлетсия огнеупорных изделий. включающая вес.%: обработанный сннте тический шлак 20-25; жидкое стекло 15-20; базальтовое волокно 15-25 и каолиновое волокно - остальное з1. Однако известные сырьевые смеси характеризуются низкой прочностью при растяжении после обжига и недостато ной термостойкостью. Целью изобретения является повышение прочности при растяжении после обжига и термостойкости. Поставленная цель достигается тем, что сырьевая смесь для изготовления огаеупорных изделий, включающая отработанный синтетический шлак, жидкое стекло и каолиновое волокно длиной 1-3 мм, дополнительно содержит электрокорундовый шлам при следующем соотношении компонентов, мас.%: Отработанный синтетический шлак10-20 Жидкое стекло9-15 Каолиновое волокно длиной 1-3 мм1-S Электрокорундовый шлам 60.0 Химический состав электрокорундово- го шлама, %: Ае2Оз70-80 TiO22,4-3,4 ,4-5.0 СаО0,6-1,6 ,0-1,3 СОстальное 29 Химический состав отработанного синтетического шлака, %: А02 Оз30-4О СаО40-55 ,5-5,0 МпО.0,5-3,0 ffiOОстальное Химический состав высокотемпературного каолинового волокна, %: б1 О-254,3 Ае70з43,7 ,3 СаО0,17 ,22 R тальное П р и м ер. Высокотемпературное каолиновое волокно дробят в бегунах в течение 10-15 мин до получения игл средней длины 1-3 мм, затом добавляют электрокорундовый шлам и отработанный синтетический шлак, перемешивание ведут в течение 5-10 мин. Затем вводят растворимое жидкое стекло плотное- тью 1,39-1,42 г/см и воду, перемешивание продолжают 5-10 мин. При длине волокна более 3 мм происходит комкование смеси и снижение прочности на растяжение. В табл. 1 показано изменение прочности на растяжение в зависимости от длины волокна. Составы смесей приведены в табл.2. Затвердевшая огнеупорная масса характеризуется слецуюшими физико-мехаическими свойствами, приведенными в табл. 3. Объемная масса образцов из предлагаемой смеои 21ОО-220О кг/см . Сравнительные свойства предлагаемой смеси и известной 1 (на основе электрокорунда) приведены в табл.4. Из приведенных данных следует, что предлагаемая смесь имеет более высо- « кие прочности при растяжении после обжига и термостойкость, чем известные;

IT а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления огнеупорных изделий | 1985 |

|

SU1303590A1 |

| Сырьевая смесь для изготовления жаростойких изделий | 1982 |

|

SU1017693A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| Теплоизоляционный материал | 1983 |

|

SU1143729A1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2006 |

|

RU2312086C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ОГНЕУПОРНОГО ФИБРОБЕТОНА | 2007 |

|

RU2361847C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1977 |

|

SU730650A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗи ДЕЛИЙ, включаюощя отработанный синтетический шлак, жидкое стекло в каолиновое волокно длиной 1-3 мм, о т л ичаюшаяся тем, что, с целью повышения прочности при растяжении после обжига и термостойкости, она дополнительно чх держит электрокорундошлй шлам при следуюшем соотношении компонентов, мас.%: Отработанный синтетический шлак10-2О Жидкое стекло9-15 Каолиновое волокно I длиной 1-3 мм1-5 Электрокорундовый шлам 60-80 (Л

Физико-механические характеристики

.Состав

Таблица 3

Таблица 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорная масса для футеровки тепловых агрегатов | 1979 |

|

SU773028A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-03-15—Публикация

1982-07-19—Подача