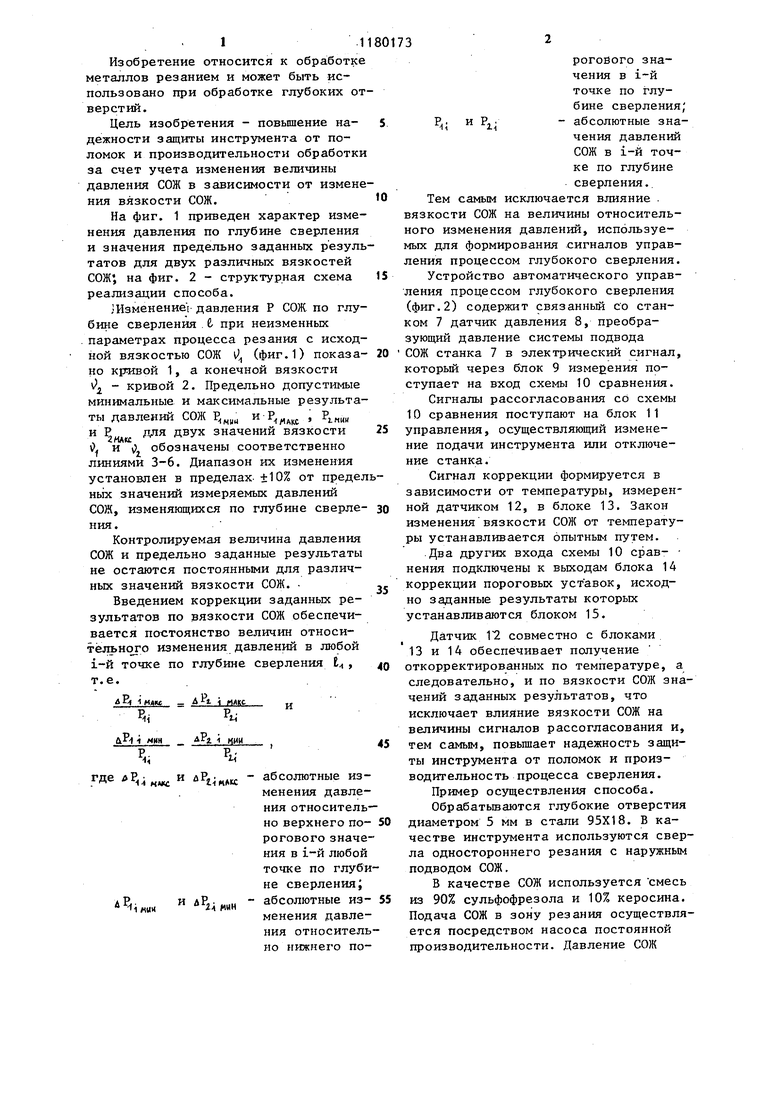

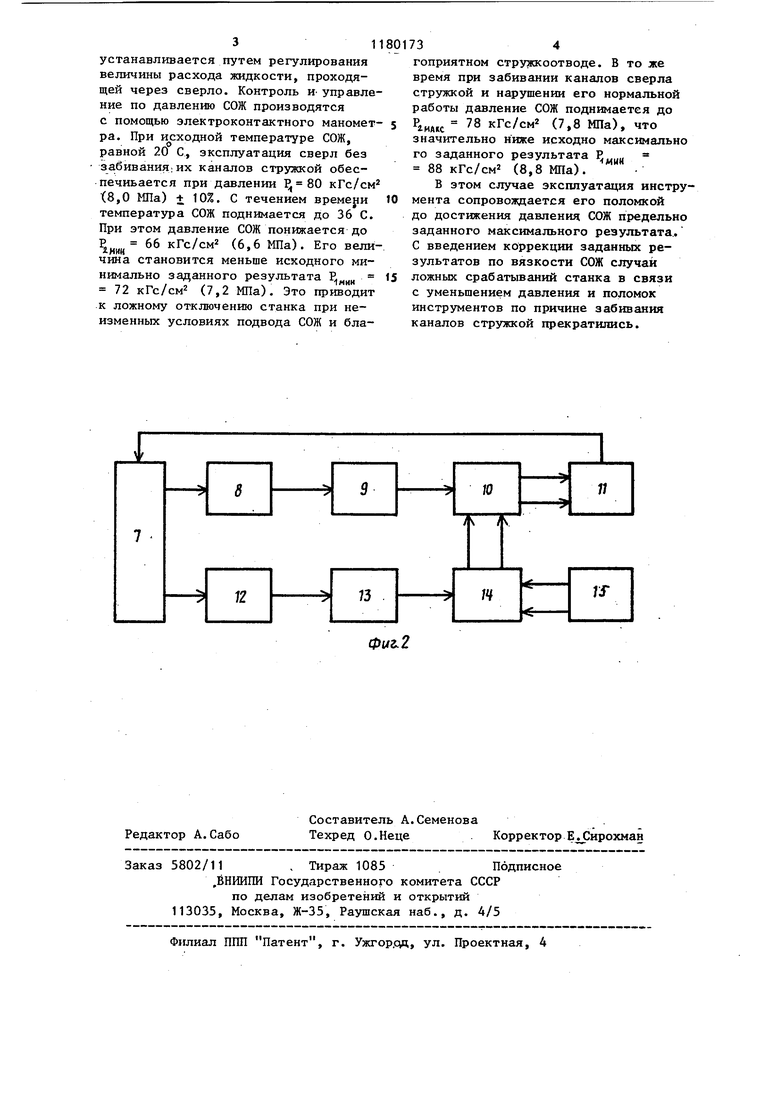

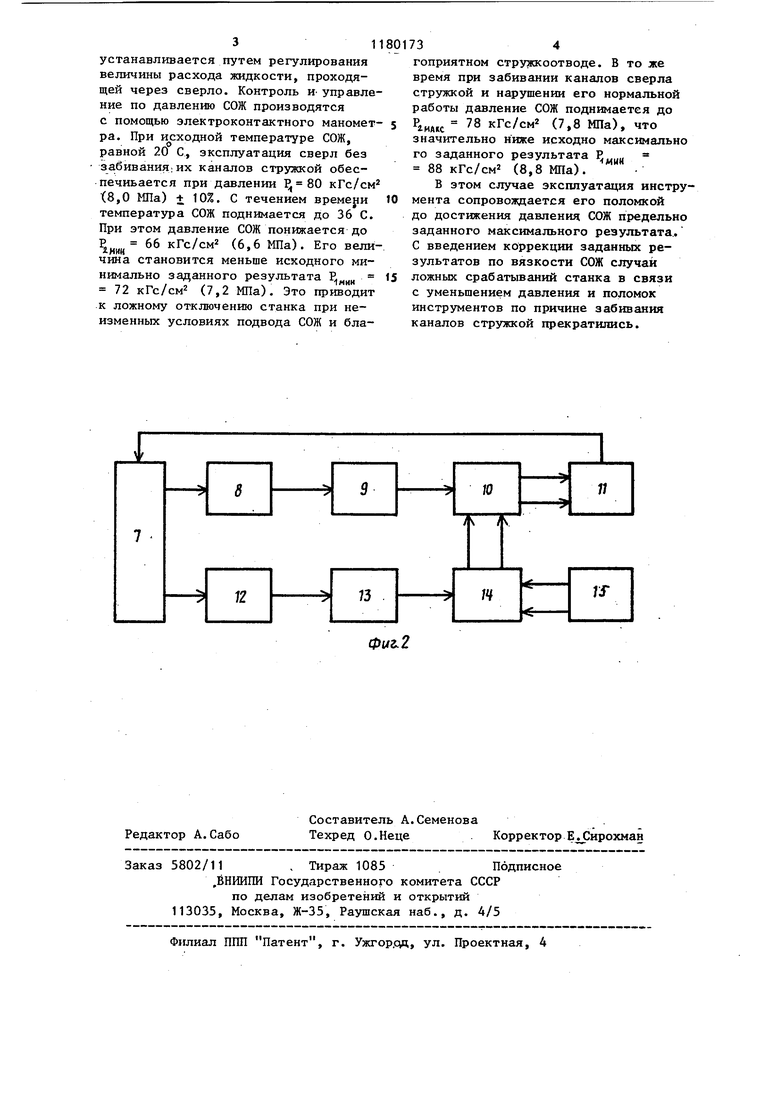

Изобретение относится к обработке металлов резанием и может быть использовано при обработке глубоких от верстий. Цель изобретения - повышение надежности защиты инструмента от поломок и производительности обработки за счет учета изменения величины давления СОЖ в зависимости от измене ния вязкости СОЖ. На фиг. 1 приведен характер изменения давления по глубине сверления и значения предельно заданных резуль татов для двух различных вязкостей СОЖ; на фиг. 2 - структурная схема реализации способа. ;Изменение1 давления Р СОЖ по глубщш сверления . 6 при неизменных . параметрах процесса резания с исходной вязкостью СОЖ 1 (фиг.1) показано кривой 1, а конечной вязкости v - кривой 2. Предельно допустимые минимальные и мш симальные результаты давлений СОЖ Р,„„ и Р , ,„ и Р для двух значений вязкости v и л обозначены соответственно линиями 3-6. Диапазон их изменения установлен в пределах. ±10% от предел Hbix значений измеряемых давлений СОЖ, изменяющихся по глубине сверлеПИЯ. Контролируемая величина давления СОЖ и предельно заданные результаты не остаются постоянными для различных значений вязкости СОЖ. Введением коррекции заданных результатов по вязкости СОЖ обеспечивается постоянство величин относительного изменения давлений в любой i-й точке по глубине сверления 1 , т.е. дЕ| AM. i цлк., дР 4 мин Рд. i кии РР. где и - абсолютные изменения давления относительно верхнего порогового значения в 1-й любой точке по глуби не сверления; мин - абсолютные изменения давления относитель но нижнего ПОрогового значения в точке по глубине сверления; РИ и Р,. - абсолютные зна11 ii чения давлений СОЖ в i-й точке по глубине сверления.. Тем самым исключается влияние . вязкости СОЖ на величины относительного изменения давлений, используемых для формирования сигналов управления процессом глубокого сверления. Устройство автоматического управления процессом глубокого сверления (фиг.2) содержит связанный со станком 7 датчик давления 8, преобразующий давление системы подвода СОЖ станка 7 в электрический сигнал. Который через блок 9 измевения поступает на вход схемы 10 сравнения. Сигналы рассогласования со схемы 10 сравнения поступают на блок 11 управления, осуществляющий изменение подачи инструмента или отключение станка. Сигнал коррекции формируется в зависимости от температуры, измеренной датчиком 12, в блоке 13. Закон изменения вязкости СОЖ от температуры устанавливается опытным путем. Два других входа схемы 10 срав- нения подключены к выходам блока 14 коррекции пороговых уставок, исходно заданные результаты которых устанавливаются блоком 15. Датчик 12 совместно с блоками 13 и 14 обеспечивает получение откорректированных по температуре, а следовательно, и по вязкости СОЖ значений заданных результатов, что исключает влияние вязкости СОЖ на величины сигналов рассогласования и, тем самым, повьшает надежность защиты инструмента от поломок и производительность процесса сверления. Пример осуществления способа. Обрабатьшаются глубокие отверстия диаметром 5 мм в стали 95X18. В качестве инструмента используются сверла одностороннего резания с наружным подводом СОЖ. В качестве СОЖ используется смесь из 90% сульфофрезола и 10% керосина. Подача СОЖ в зону резания осуществляется посредством насоса постоянной производительности. Давление СОЖ 31 устанавливается путем регулирования величины расхода жидкости, проходящей через сверло. Контроль и- управление по давлению СОЖ производятся с помощью электроконтактного манометра. При и сходной температуре СОЖ, равной 20 С, эксплуатация сверл без забивания;их каналов стружкой обеспечивается при давлении кГс/см (8,0 МПа) + 10%. С течением време 1И температура СОЖ поднимается до 36 С. При этом давление СОЖ понижается до Р,и,„ 66 кГс/см2 (6,6 МПа). Его величина становится меньше исходного минимально заданного результата 72 кГс/см (7,2 МПа). Это приводит к ложному отключению станка при неизменных условиях подвода СОЖ и бла34гоприятном стружкоотводе. В то же время при забивании каналов сверла стружкой и нарушении его нормальной работы давление СОЖ поднимается до 78 кГс/см (7,8 МПа), что значительно ниже исходно максимально го заданного результата 88 кГс/см2 (8,8 МПа). В этом случае эксплуатация инструмента сопровождается его поломкой до достижения давления СОЖ предельно заданного максимального результата.. С введением коррекции заданных результатов по вязкости СОЖ случай ложных срабатываний станка в связи с уменьшением давления и поломок инструментов по причине забивания каналов стружкой прекратились.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управленияпРОцЕССОМ глубОКОгО СВЕРлЕНия | 1979 |

|

SU806286A1 |

| Способ контроля процесса глубокого сверления | 1986 |

|

SU1380874A1 |

| СПОСОБ ОБРАБОТКИ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ | 2009 |

|

RU2413596C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| Устройство для управления процессом глубокого сверления | 1974 |

|

SU524612A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| Способ сверления отверстий | 1984 |

|

SU1144798A1 |

| Устройство для подвода смазочно-охлаждающей жидкости (СОЖ) к станкам для глубокого сверления | 1986 |

|

SU1323252A2 |

| Способ автоматического управления процессом глубокого сверления | 1979 |

|

SU854606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ УЗКОПРОФИЛЬНЫХ КОЛЬЦЕВЫХ ПАЗОВ | 2017 |

|

RU2650443C1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ГЛУБОКОГО СВЕРЛЕНИЯ, включающий измерение давления СОЖ, подаваемой в зону обработки, сравнение его с заданным значением и изменение режимов обработки по сигналу рассогласования, отличающийся тем, что, с целью повьппения надежности защиты инструмента от поломок и производительности обработки, дополнительно определяют вязкость СОЖ, в зависимости от значения которой корректируют заданное значение давления прямо пропорционально значению вяз§ кости. (Л с сх | &9

Фиг. 2

| Худобин А.В., Бердичевский Е.Г | |||

| Техника применения смазочно-охлаждающих средств в металлообработке | |||

| М.: Машиностроение, 1977, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| ЭЙ Автоматические линии и металлорежущие станки | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-09-23—Публикация

1983-01-24—Подача