1

Известны литьевые машины для переработки полимерных материалов, например реактопластов, содержащие бункер, пластикационный цилиндр с соплом, полый шнек с радиальными сверлениями, гидропилиндр с поршнем поступательного перемеш.еппя и приводом вращательного движения щнека, гидропривод перемещения узла инжекции, узел смыкания с подвижной и неподвижной плитами и гидроприводом. Однако в процессе переработки реактопластов радиальные отверстия щнека пластикационного цилиндра забиваются расплавом полимера, что приводит к частым остановкам машины, осложняет технологию изготовления изделий из реактопластов литьем под давлением и эксплуатацию литьевой машины.

Предлагаемая литьевая машина отличается от известных тем, что профиль одной из реборд витков шнека на участке декомпрессии расплава и удаления из него летучих выполнен волнообразным для периодического сужения ширины канала нарезки шнека на протяжении 1 -1,2 длины витка под углом 15-20° к винтовой линии щнека при соответственном увеличении глубины канала, обеспечивающем постоянство площади его поперечного сечения, а на участке гребня волнообразного профиля расположена канавка, связывающая ка1ШЛ с радиальным сверлением щнека. Кроме

того, на наружной поверхности щнека за гребнем волнообразной реборды находится канавка, соединяющая между собой смежные каналы нарезки щнека, продольная ось которой перпендикулярна продольной оси шнека. Сопло имеет в передней части наружную кольцевую проточку, куда входят защелки, снабженные гидроприводом и расположенные на неподвижной нлите узла смыкания, а сопловая

часть цилиндра изготовлена разъемной по поперечному его сечению и связана с цилиндром носредством байонетного затвора. Шнек оборудован гидроприводом для извлечения его из цилиндра, укрепленным на плите узла смыкаппя машины.

Такое выполнение позволяет предотвратить заливание расплавом полимера радиальпых сверлений шнека, упростить технологический процесс изготовления изделий и обеспечить

удобство эксплуатации машины.

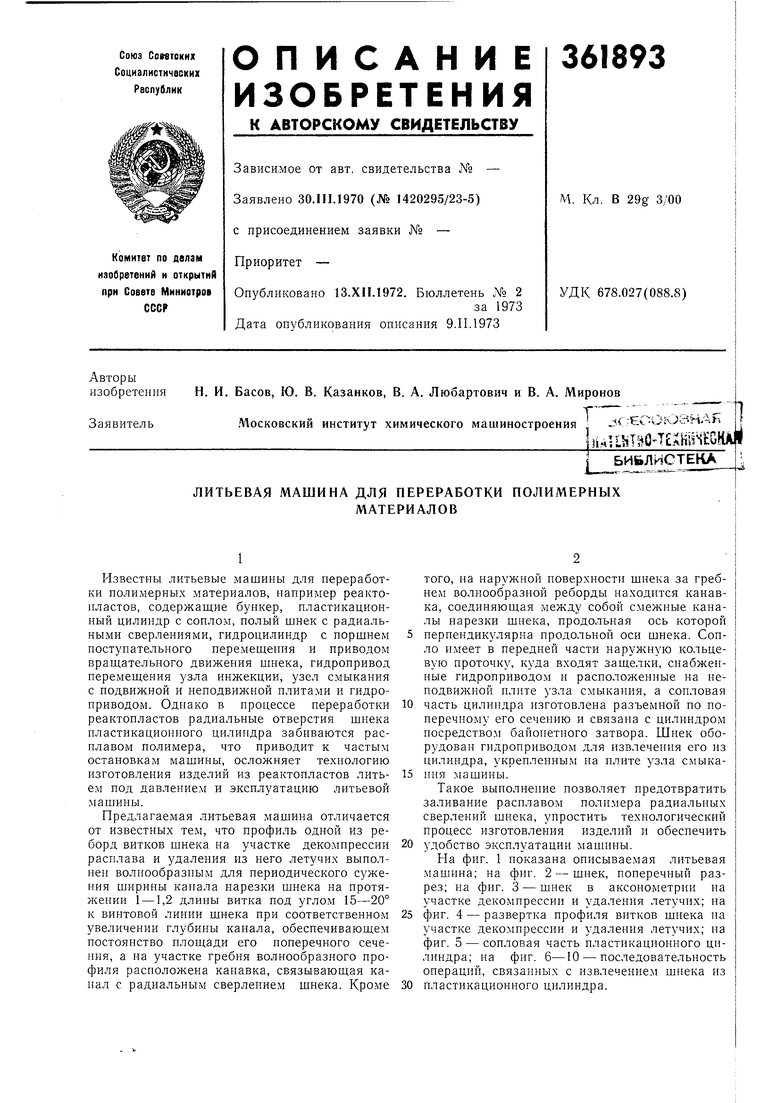

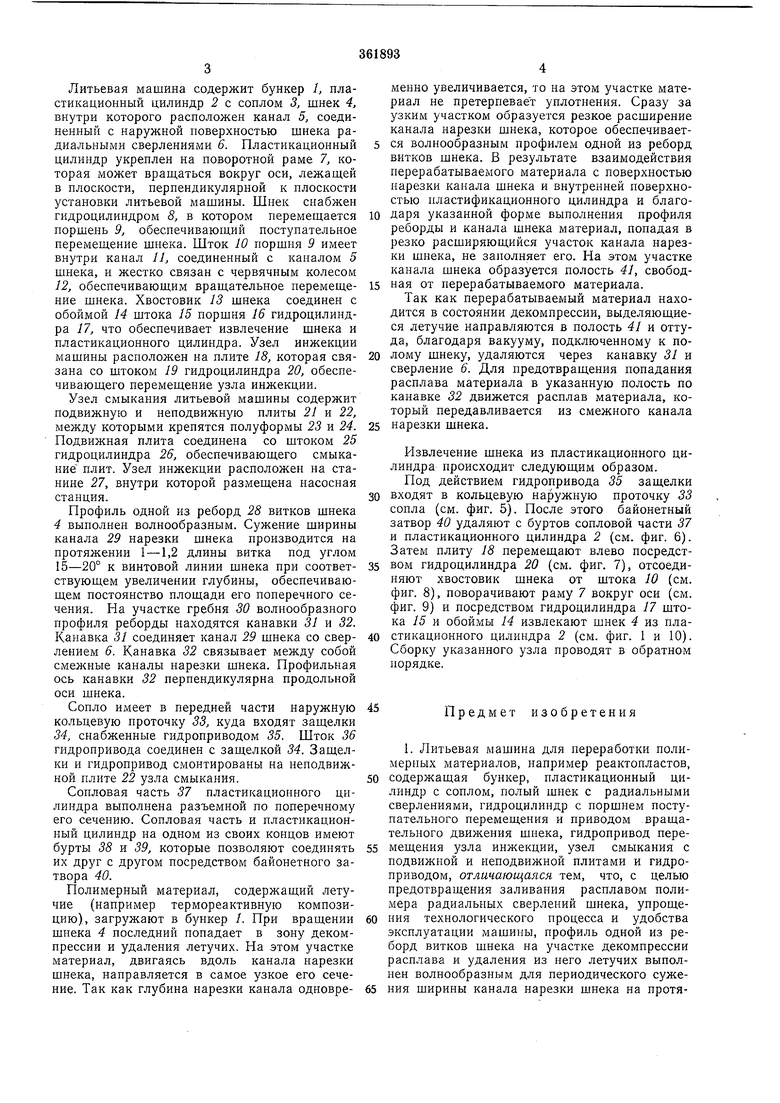

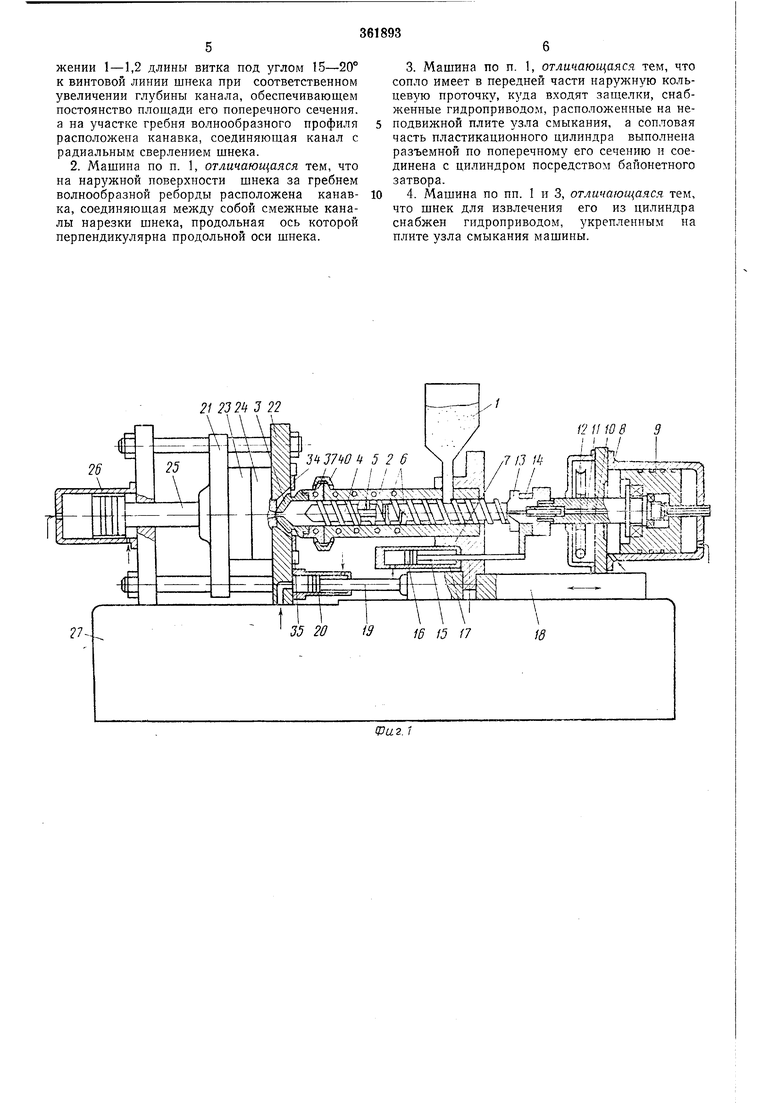

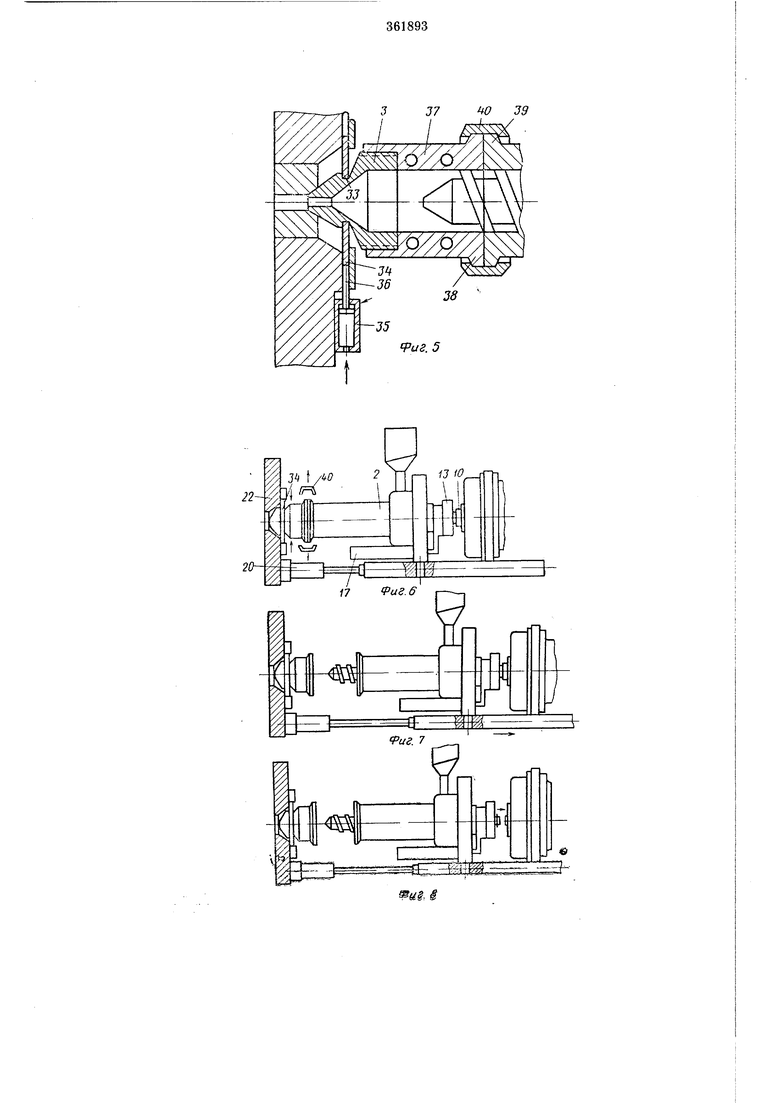

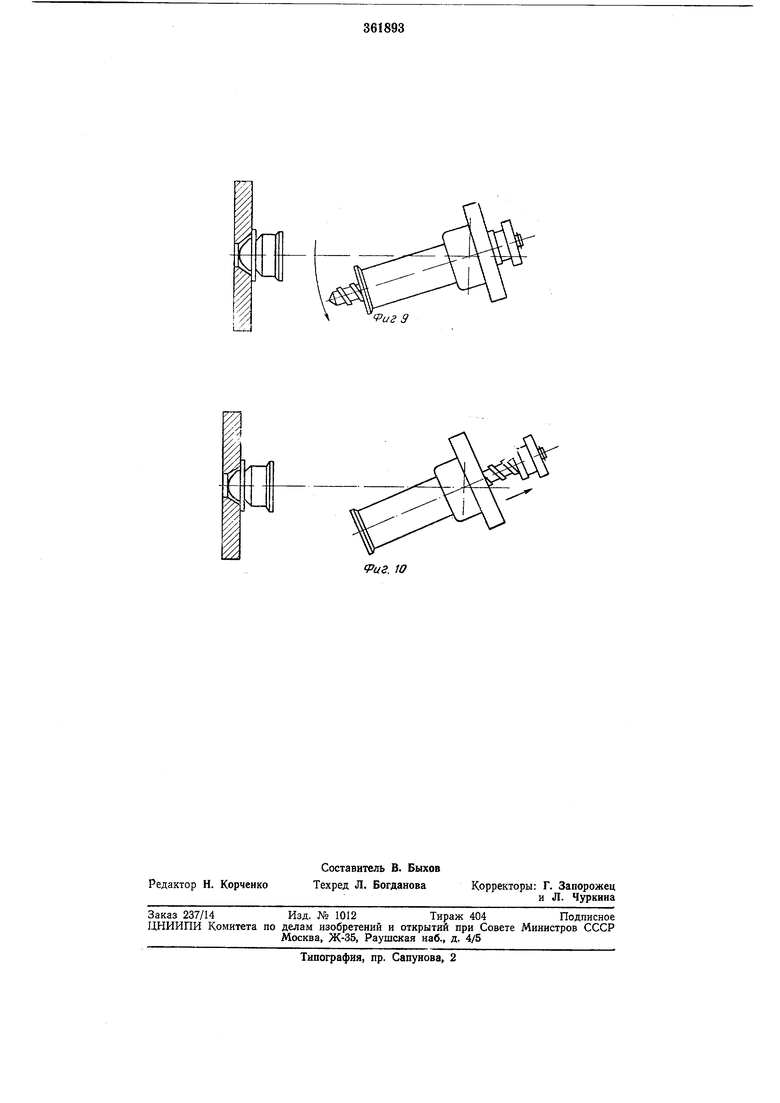

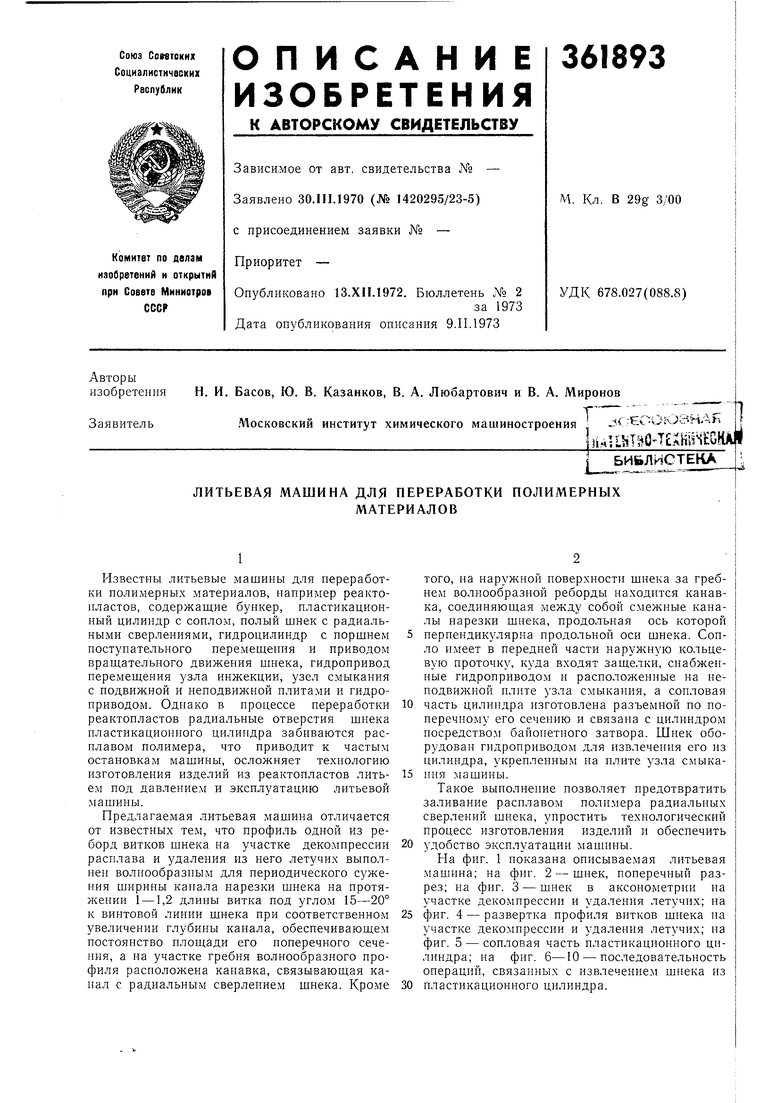

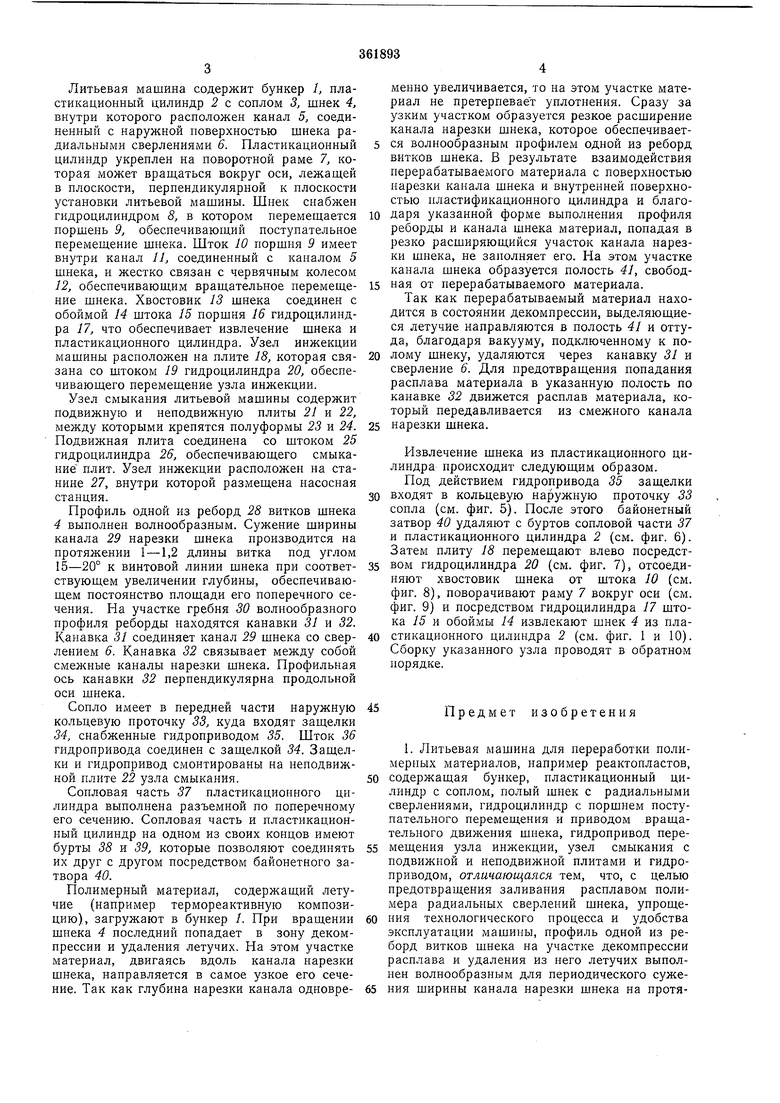

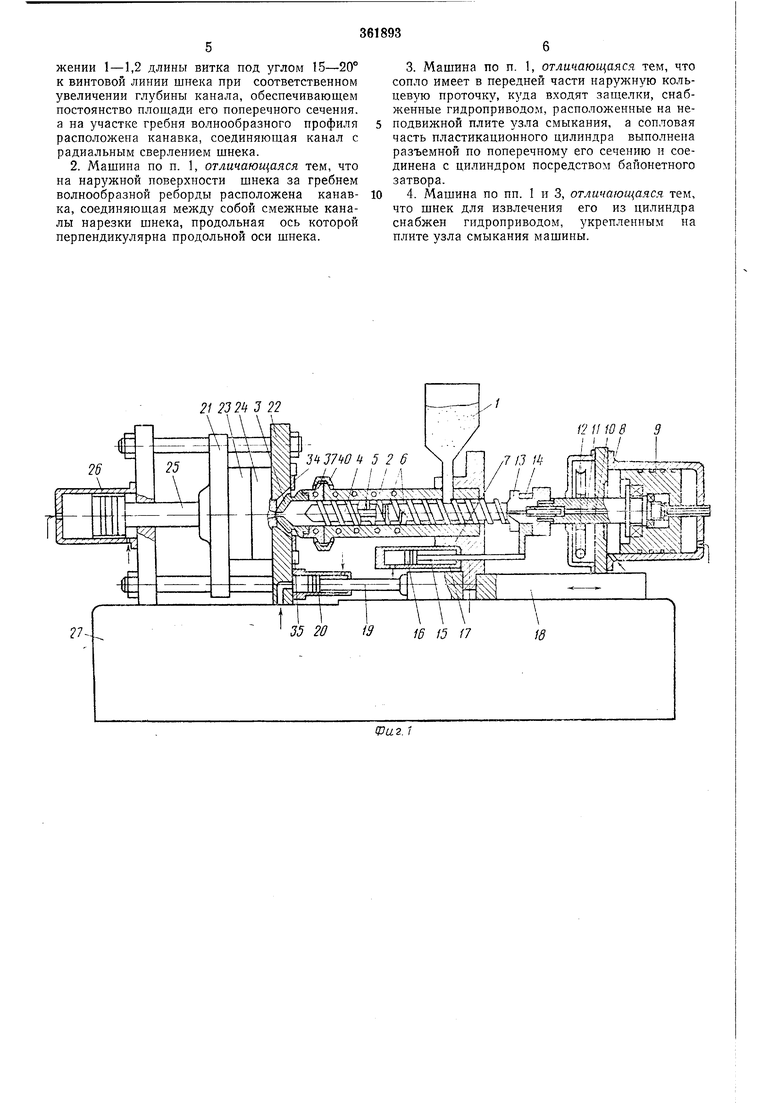

На фиг. 1 показана описываемая литьевая машина; на фиг. 2 - шнек, поперечный разрез; на фиг. 3 - щнек в аксонометрии на участке декомпрессии и удаления летучих; на

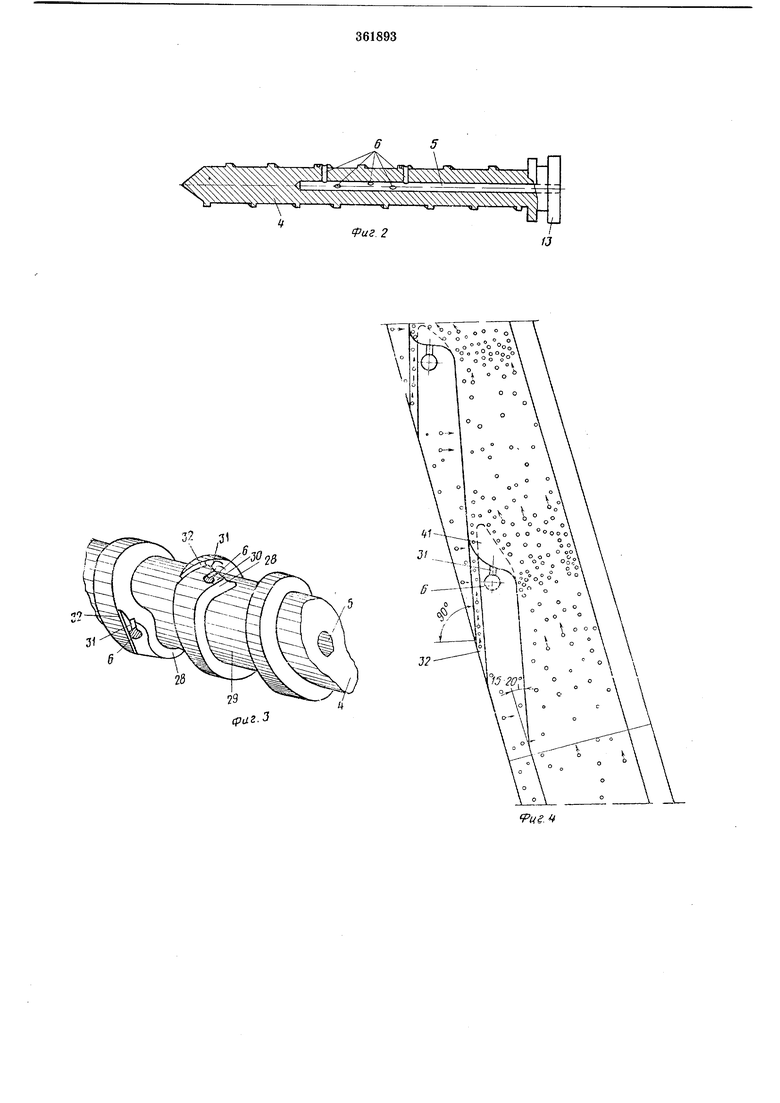

фиг. 4 - развертка профиля витков щнека на участке декомпрессии и удаления летучих; на фиг. 5 - сопловая часть пластикационного цилиндра; на фиг. 6-10 - последовательность операций, связанных с извлечением щнека из

нластикационного цилиндра.

Литьевая машина содержит бункер /, пластикационный цилиндр 2 с соплом 3, шнек 4, внутри которого расположен канал 5, соединенный с наружной поверхностью шнека радиальными сверлениями 6. Пластикационный цилиндр укреплен на поворотной раме 7, которая может враш,аться вокруг оси, лежащей в плоскости, перпендикулярной к плоскости установки литьевой машины. Шнек снабжен гидроцилиндром 8, в котором перемещается поршень 9, обеспечивающий поступательное перемещение шпека. Шток 10 поршня 9 имеет внутри канал 11, соединенный с каналом 5 шнека, и жестко связан с червячным колесом 12, обеспечивающим вращательное перемешение шнека. Хвостовик 13 шнека соединен с обоймой 14 штока 15 поршня 16 гидроцилиндра 17, что обеспечивает извлечение шнека и пластикационного цилиндра. Узел инжекции машины расположен на плите 18, которая связана со штоком 19 гидроцилиндра 20, обеспечивающего перемещение узла инжекции.

Узел смыкания литьевой машины содержит подвижную и неподвижную плиты 21 и 22, между которыми крепятся полуформы 23 и 24. Подвижная плита соединена со штоком 25 гидроцилиндра 26, обеспечивающего смыкание плит. Узел инжекции расположен на станине 27, внутри которой размещена насосная станция.

Профиль одной из реборд 28 витков шнека 4 выполнен волнообразным. Сужение ширины канала 29 нарезки шнека производится на протяжении 1 -1,2 длины витка под углом 15-20° к винтовой линии шнека при соответствуюшем увеличении глубины, обеспечивающем постоянство площади его поперечного сечения. На участке гребня 30 волнообразного профиля реборды находятся канавки 31 и 32. Канавка 31 соединяет канал 29 щнека со сверлением 6. Канавка 32 связывает между собой смежные каналы нарезки щнека. Профильная ось канавки 32 перпендикулярна продольной оси щнека.

Сопло имеет в передней части наружную кольцевую проточку 33, куда входят защелки 34, снабженные гидроприводом 35. Шток 36 гидропривода соединен с защелкой 34. Защелки и гидропривод смонтированы на неподвижной плите 22 узла смыкания.

Сопловая часть 37 пластикационного цилиндра выполнена разъемной по поперечному его сечению. Сопловая часть и пластнкационный цилиндр на одном из своих концов имеют бурты 38 и 39, которые позволяют соединять их друг с другом посредством байонетного затвора 40.

Полимерный материал, содержащий летучие (например термореактивную композицию), загружают в бункер 1. При вращении шнека 4 последний попадает в зону декомпрессии и удаления летучих. На этом участке материал, двигаясь вдоль канала нарезки шнека, направляется в самое узкое его сечение. Так как глубина нарезки канала одновременно увеличивается, то на этом участке материал не претерпевает уплотнения. Сразу за узким участком образуется резкое расширение канала нарезки шнека, которое обеспечивается волнообразным профилем одной из реборд витков шнека. В результате взаимодействия перерабатываемого материала с поверхностью нарезки канала шнека и внутренней поверхностью нластификационного цилиндра и благодаря указанной форме выполнения профиля реборды и канала шнека материал, попадая в резко расширяющийся участок канала нарезки шнека, не заполняет его. На этом участке канала шнека образуется полость 41, свободная от перерабатываемого материала.

Так как перерабатываемый материал находится в состоянии декомпрессии, выделяющиеся летучие направляются в полость 41 и оттуда, благодаря вакууму, подключенному к полому шнеку, удаляются через канавку 31 и сверление 6. Для предотвращения попадания расплава материала в указанную полость по канавке 32 движется расплав материала, который передавливается из смежного канала

нарезки шнека.

Извлечение шнека из пластикационного цилиндра происходит следующим образом. Под действием гидропривода 35 защелки

входят в кольцевую наружную проточку 33 сопла (см. фиг. 5). После этого байонетный затвор 40 удаляют с буртов сопловой части 37 и пластикационного цилиндра 2 (см. фиг. 6). Затем плиту 18 перемещают влево посредством гидроцилиндра 20 (см. фиг. 7), отсоединяют хвостовик щнека от щтока 10 (см. фиг. 8), поворачивают раму 7 вокруг оси (см. фиг. 9) и посредством гидроцилиндра 17 штока 15 и обоймы 14 извлекают шнек 4 из пластикационного цилиндра 2 (см. фиг. 1 и 10). Сборку указанного узла проводят в обратном порядке.

Предмет изобретения

1. Литьевая машина для нереработки полимерных материалов, например реактопластов,

содержащая бункер, пластикационный цилиндр с соплом, полый шнек с радиальными сверлениями, гидроцилиндр с порщнем поступательного перемещения и приводом .вращательного движения шнека, гидропривод перемещения узла инжекции, узел смыкания с подвижной и неподвижной плитами и гидроприводом, отличающаяся тем, что, с целью предотвращения заливания расплавом полимера радиальных сверлений шнека, унрощения технологического процесса и удобства эксплуатации машины, профиль одной из реборд витков шнека на участке декомпрессии расплава и удаления из него летучих выполнен волнообразным для периодического сужения ширины канала нарезки шнека на протяжении 1-1,2 длины витка под углом 15-20° к винтовой линии шнека при соответственном увеличении глубины канала, обеспечивающем постоянство площади его поперечного сечения, а на участке гребня волнообразного профиля расположена канавка, соединяющая канал с радиальным сверлением щнека.

2. Машина по п. 1, отличающаяся тем, что на наружной поверхности шнека за гребнем волнообразной реборды расположена капавка, соединяющая между собой смежные каналы нарезки шнека, продольная ось которой перпендикулярна продольной оси шнека.

3.Машина по п. 1, отличающаяся тем, что сопло имеет в передней части наружную кольцевую проточку, куда входят защелки, снабженные гидроприводом, расположенные на неподвижной плите узла смыкания, а сопловая часть пластикационного цилиндра выполнена разъемной по поперечпому его сечению п соединена с цилиндром посредством байонетного затвора.

4.Машина по пп. 1 п 3, отличающаяся тем, что щнек для извлечения его из цилиндра снабжен гидроприводом, укрепленным на плите узла смыкания машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластикационный узел литьевой машины | 1981 |

|

SU1004136A1 |

| Шнековый пластикатор литьевой машины для переработки полимерных материалов | 1980 |

|

SU956290A1 |

| Пластикационный узел литьевой машины | 1988 |

|

SU1500496A1 |

| Гранулятор для реактопластов | 1981 |

|

SU1080989A1 |

| ПЛАСТИКАЦИОННЫЙ ЦИЛИНДР | 1996 |

|

RU2114733C1 |

| Система управления литьевой машины | 1974 |

|

SU563301A1 |

| ЧЕРВЯЧНО-ЛИТЬЕВОЙ РОТОРНЫЙ АГРЕГАТ | 1967 |

|

SU200144A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1978 |

|

SU763127A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1969 |

|

SU244601A1 |

| Пластикационный узел литьевой машины | 1990 |

|

SU1798195A1 |

21 232 3 22 ,,te i2 I W 8 9

32 31

Z

иг.2

32

223J7W ЗЭ

Vu8. 5

VuZ 9

Авторы

Даты

1973-01-01—Публикация