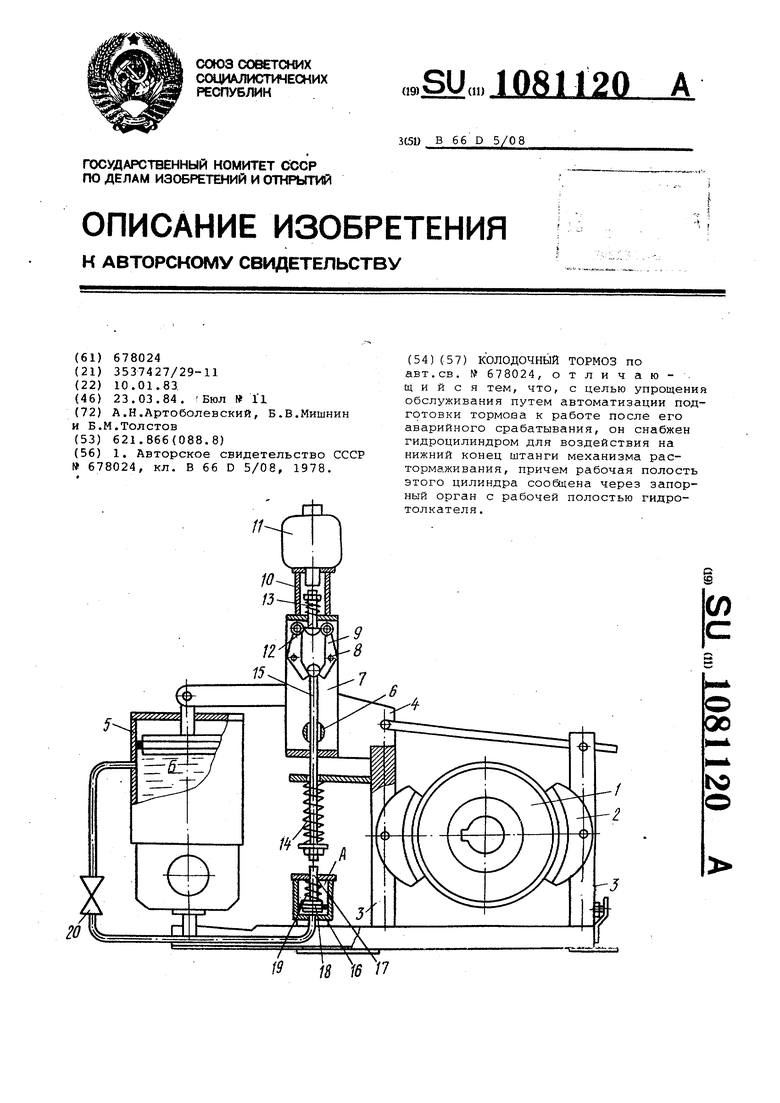

Изобретение относится к грузоподъ емным механизмам, а именно к тормоз лебедок, и может быть использовано в ряде отраслей маиданостроения дляоснащения автоматизированных средст подйема и транспортирования различн го рода грузов. По авт. св. № 678024 известен кол дочный тормоз, содержащий гидротолкатель, рабочий орган которого посредством рычажной системы взаимосвязан с тормозными колодками, замыкающую пружину и механизм растормаживания, состоящий из подпружиненного ограничителя, одним концом конта тирующего со штоком электромагнита, а на другом имеющего наконечник, штангу, опирающуюся на замыкающую пружину, и шарнирно закрепленные на опорекулачки, нижней частью взаимо действующие со штангой, а верхней с наконечником ограничителя. Известное устройство позволяет повышать надежность тормоза в работе,особенно на автоматизированных сооружениях, где отсутствует постоянный обслуживакщий персонал, за счет автоматического растормаживани лебедок и опускания груза в случаях аварийного отключения электроэнергии l . Недостаток известного устройства сострит в том, что подготовка механизма подъема к работе после аварий ной остановки, а также после канодой остановки, связанной с отключением питагодей электроэнергии, производит с участием обслуживающего персонала и выполнением им ручных работ - сжа тия замыкакЕцей пружины, вводе верхнего конца штанги в пространство между нижними концами кулачков и включение электромагнита. Такие опе рации З и-1имают значительное время к затруднительны, особенно в тех случаях, когда тормоз установлен на подвижных тележках, расположенных н порталах подъемных кранов, в местах труднодоступных для обслуживания. Цель изобретения - упрощение обслуживания путем автоматизации г,од1отовки тормоза к работе после его аварийного срабатывания. Поставленная цель достигается тем, что колодочный тормоз снабжен г щроцилиндром для воздействия на нижний конец штанга механизма растормаживания, причем рабочая полост этого цилиндра сообщена через запор ный орган с рабочей полостьго гидротолкателя, На чертеже изображен колодочный тормоз, общий вид. Колодочный тормоз содержит тормозной шкив 1, тормозные колодки 2, шарнирно смонтированные на рычагах 3, рычаг 4, соединенный с гидротолкателем 5. На оси 6 рычага 4 расположены щеки 7, на которых на осях 8 установлены кулачки 9. На щеках J установлен столик 10 с электромагнитом 11 управления, ограничителем 12 и пружиной 13. Пружина 14 расположе- на на штанге 15 и сжимается регулировочной гайкой, упираясь своими верхними витками в рычаг 3. Верхний конец штанги 15 имеет форму шара и может свободно проходить между нижни ми концами кулачков 9 при поднятом ограничителе 12 и зажимается при опущенном ограничителе 12. Под нижним концом штанги 15 установлен гидроцилиндр 16, содержащий шток 17 с поршнем 18 и возвратную пружину 19, Рабочая полость гидроцилиндра 16 сообщена каналом через запорный электромагнитный орган 20 с рабочей полостью гидротолкателя 5. Колодочный тормоз работает следующим образом. В исходном положении пружина 14 сжата до расчетной величины, штанга 15 удерживается нижними частями кулачков 9, электромагнит 1 вклЕочен в электросеть подстанции, ограничитель 12 зажат верхними концами кулачков 9, а гидротолкатель 5 включен в электросхему механизма подъема груза . При включении механизма подъема груза подается электропитание на гидротолкатель 5. ток гидротолкателя 5 через рычаг 4, ось б, щеки 7, оси 8 и кулачки 9 сжимает пружину 14 и разводит тормозные колодки 2, давая возможность механизму подъема поднимать (или опускать) груз. При снятии напряжения с гидротолкателя 5 колодки 2 тормоза под усилием пружины 14 зажимают тормозной шкив 1, и подъем (опускание) груза прекращается. Электромагнит 11 при этом омывается током, ограничитель 12 зажат верхними концами кулачков 9, а штанга 15 нижними. При аварии в электросети подстанции электромагнит 11 обесточивается, пружина 13 выталкивает ограничитель 12 за пределы верхних концов кулачков 9. Под действием пружины 14 штанга 15 проворачивает кулачки 9 вокруг осей 8, расстояние между нижними концами кулачков 9 увеличивается. Штанга падает вниз до сопряжения со штоком 17. Пружина 14 разжимсхется, усилие на тормозных колодках 2, сжимающих тормозный шкив 1, исчезает. Груз под действием собственной массы опускается вниз. Подготовка механизма подъема после с1варийного его срабатывания происходит следующим образом. На запорный электромагнитный орган 20 подается напряжение, в результате чего рабочая полость гидроцилиндра 16 сообщается с рабочей полостью б гидротолкателя 5. Подается электропитание на гидротолкатель 5. В рабочей полости Б гидротолкателя 5 возрастает давление рабочего агента и перемечается вверх его рабочий орган и связанный с. ним рычаг 4. Рабочий агент по каналам из полости Б поступает в рабочую полость А гидроцилиндра 16 и перемоцает поршень 18 со штоком ,17 вверх, при этом конец штока 17 воздействует на нижний конец штанги. 15, перемещая ее вверх и сжимая пружину 14. Верхний конец штанги 15 входит в пространство между кулачками 9. Подается напряжение на электро магнит 11 и штанга зажимается кулачками 9. Гидротолкатель 5 отключается от сети. Рабочий агент из полости А гидроцилиндра 16 под действием усилий пружины и возвратной пружины 19 перекачивается в рабочую полость Б гидротолкателя 5. Поршень 18 со што-. ком 17 занимают исходное положение, С запорного электроманитного органа 20 снимается напряжение, канал, сообщающий рабочие полости А и 6, перекрывается, н тормоз готов как к нормальным, так и к аварийным условиям работы. Гидроцилиндр может быть сопряжен с нижним концом штанги механизма растормаживания через систему рычагов в случае необходимости увеличения усилий, воздействующих на пружину 14 и штангу 15, что определяется конструктивными соображениями. Использование изобретения упрощает обслуживание путем автоматизации процесса подготовки механизма подъема к работе после аварийного срабатывания тормоза, так как все приемы сведены к манипуляциям, производимым на пульте управления оператора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тормозное устройство | 1984 |

|

SU1286859A1 |

| Колодочный тормоз | 1978 |

|

SU678024A1 |

| УПРАВЛЯЕМЫЙ КОЛОДОЧНЫЙ ТОРМОЗ ПОДЪЕМНОГО КРАНА | 2004 |

|

RU2282578C2 |

| КОЛОДОЧНЫЙ ТОРМОЗ | 1999 |

|

RU2162437C1 |

| Тормозное устройство для крановой тележки | 1980 |

|

SU903283A1 |

| Саморегулируемый колодочный тормоз нормально-замкнутого типа с электромеханическим приводом | 1983 |

|

SU1183754A1 |

| Барабанно-колодочный тормоз автомобиля | 1983 |

|

SU1099138A1 |

| Колодочный тормоз нормально-замкнутого типа с автоматическим регулированием тормозного момента подъемно-транспортных машин | 1984 |

|

SU1171617A1 |

| Колодочный тормоз грузоподъемных механизмов | 1977 |

|

SU691625A1 |

| ЭЛЕКТРИЧЕСКАЯ ТАЛЬ | 1969 |

|

SU246808A1 |

КОЛОДОЧНЫЙ ТОРМОЗ по авт.св. № 678024, отличаю- . щ и и с я тем, что, с целью упрощения обслуживания путем автоматизации подготовки тормоаа к работе после его аварийного срабатывания, он снабжен гидроцилиндром Для воздействия на нижний конец штанги механизма растормаживания, причем рабочая полость этого цилиндра сообщена через запорный орган с рабочей полостью гидротолкателя .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колодочный тормоз | 1978 |

|

SU678024A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1984-03-23—Публикация

1983-01-10—Подача