Изобретение относится к колодочным тормозам подъемно-транспортных машин и может быть использовано в подъемно-транспортном машиностроении.

Известен колодочный тормоз, содержащий основание, тормозные колодки, смонтированные на стойках, соединенных посредством тяги с рычагом, связанным с замыкающей пружиной и гидротолкателем (а.с. СССР №1386552, МПК В 66 D 5/08, опубл. 07.04.1988 г.). Регулирование тормозного момента производится вручную путем вращения гайки, ослабляющей или затягивающей замыкающую пружину.

Недостатком известного колодочного тормоза является невозможность регулирования тормозного момента непосредственно в процессе работы подъемного крана, так как ослабление и затягивание замыкающей пружины путем вращения гайки возможно только при остановке подъемного крана, что снижает экономическую эффективность его использования за счет вынужденного простоя и привлечения дополнительных специалистов по обслуживанию крана.

Известен управляемый колодочный тормоз подъемного крана, содержащий основание, тормозные колодки, смонтированные на стойках, соединенных посредством тяги с рычагом, связанным с замыкающей пружиной и гидротолкателем, систему регулирования тормозного момента (а.с. СССР №1759787, МПК В 66 D 5/08, опубл. 07.09.1992 г.). В состав системы регулирования тормозного момента входят электромагнит, термодатчики, расположенные в тормозных колодках, и микроконтроллер. Регулировка тормозного момента производится путем сжатия или ослабления замыкающей пружины при помощи электромагнита. Управление электромагнитом осуществляется при помощи термодатчиков и микроконтроллера и зависит от температуры нагрева шкива и тормозных колодок, которая определяется продолжительностью работы тормоза и количеством циклов торможения.

Недостатком известного управляемого колодочного тормоза является невозможность регулирования тормозного момента в зависимости от нагрузки, зависящей от вылета стрелы подъемного крана и массы груза на крюке, что приводит к возникновению значительных динамических нагрузок при эксплуатации подъемного крана.

В качестве прототипа выбран управляемый колодочный тормоз подъемного крана, содержащий основание, тормозные колодки, смонтированные на стойках, соединенных посредством тяги с рычагом, связанным с замыкающей пружиной и гидротолкателем, систему регулирования тормозного момента, содержащую сообщенные трубопроводом регулирующий гидроцилиндр, соединенный с замыкающей пружиной, с возможностью изменения ее натяжения, и задающий гидроцилиндр (а.с. СССР №810603, МПК В 66 D 5/08, опубл. 07.03.1981 г.). При этом регулирующий гидроцилиндр встроен в тягу, соединяющую стойки тормоза, а задающий гидроцилиндр связан с педалью, управляемой оператором.

Недостатком известного управляемого колодочного тормоза, при его использовании в механизме изменения вылета стрелы подъемного крана, является невозможность автоматического регулирования тормозного момента в зависимости от двух факторов одновременно: от вылета стрелы подъемного крана и от массы груза на крюке. В случае регулирования тормозного момента в зависимости от вылета стрелы подъемного крана (для этого соединяют задающий гидроцилиндр системы регулирования тормозного момента с элементом механизма изменения вылета стрелы, например, кремальерой), тормозной момент остается неизменным как при перемещении стрелы с максимальным грузом, так и при перемещении стрелы без груза. Поскольку колодочный тормоз обязан обеспечивать тормозной момент, достаточный для удержания стрелы с максимальным грузом, при перемещении стрелы без груза этот тормозной момент будет избыточным, что приводит к значительным динамическим нагрузкам при торможении стрелы и преждевременному износу тормозных колодок. В случае регулирования тормозного момента в зависимости от массы груза на крюке (для этого соединяют задающий гидроцилиндр системы регулирования тормозного момента с элементом канатной системы, например отклоняющим роликом), как при максимальном, так и минимальном вылете стрелы тормозной момент будет неизменным. Поскольку колодочный тормоз обязан создавать тормозной момент, достаточный для удержания стрелы в положении максимального вылета, при других ее положениях этот тормозной момент будет избыточным, что приводит к возникновению динамических нагрузок при торможении груза и преждевременному износу тормозных колодок. Динамические нагрузки, в свою очередь, усиливают износ канатной системы, удерживающей стрелу.

Задачей изобретения является автоматическое регулирование тормозного момента в зависимости от нагрузки, зависящей от вылета стрелы подъемного крана и массы груза на крюке.

Поставленная задача достигается тем, что в известном управляемом колодочном тормозе подъемного крана, содержащем основание, тормозные колодки, смонтированные на стойках, соединенных посредством тяги с рычагом, связанным с замыкающей пружиной и гидротолкателем, систему регулирования тормозного момента, содержащую сообщенные трубопроводом регулирующий гидроцилиндр, соединенный с замыкающей пружиной, с возможностью изменения ее натяжения, и задающий гидроцилиндр, согласно изобретению задающий гидроцилиндр связан с элементом механизма изменения вылета стрелы подъемного крана, а система регулирования тормозного момента снабжена дополнительным регулирующим гидроцилиндром, соединенным с замыкающей пружиной, и дополнительным задающим гидроцилиндром, связанным с элементом канатной системы подъема крюка.

В частном варианте исполнения управляемого колодочного тормоза в качестве элемента механизма изменения вылета стрелы подъемного крана, связанным с задающим гидроцилиндром, является кремальера.

В ином варианте исполнения управляемого колодочного тормоза в качестве элемента канатной системы подъема крюка, связанного с дополнительным задающим гидроцилиндром, использован отклоняющий ролик.

Технический результат выражается в обеспечении автоматического изменения тормозного момента управляемого колодочного тормоза в зависимости от вылета стрелы подъемного крана и массы груза на крюке за счет изменения степени натяжения замыкающей пружины. Вследствие приложения к тормозным колодкам требуемого, а не избыточного, тормозного момента предотвращаются рывки во время работы подъемного крана, снижается износ тормозных колодок, снижаются динамические нагрузки, что в свою очередь уменьшает действующие напряжения в металлоконструкциях подъемного крана.

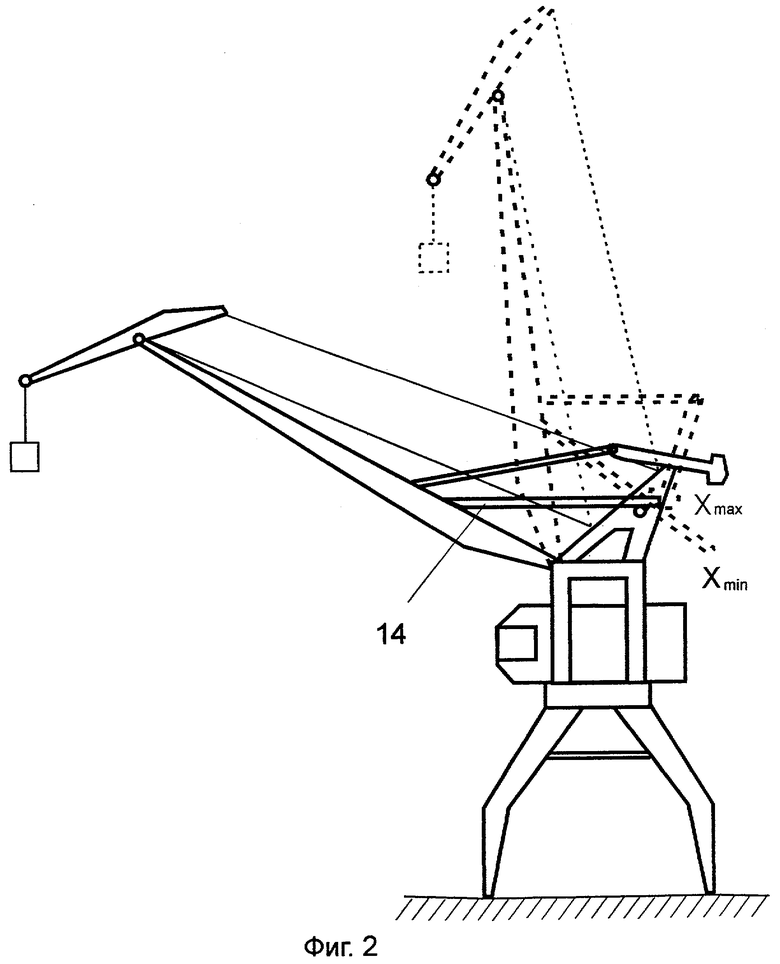

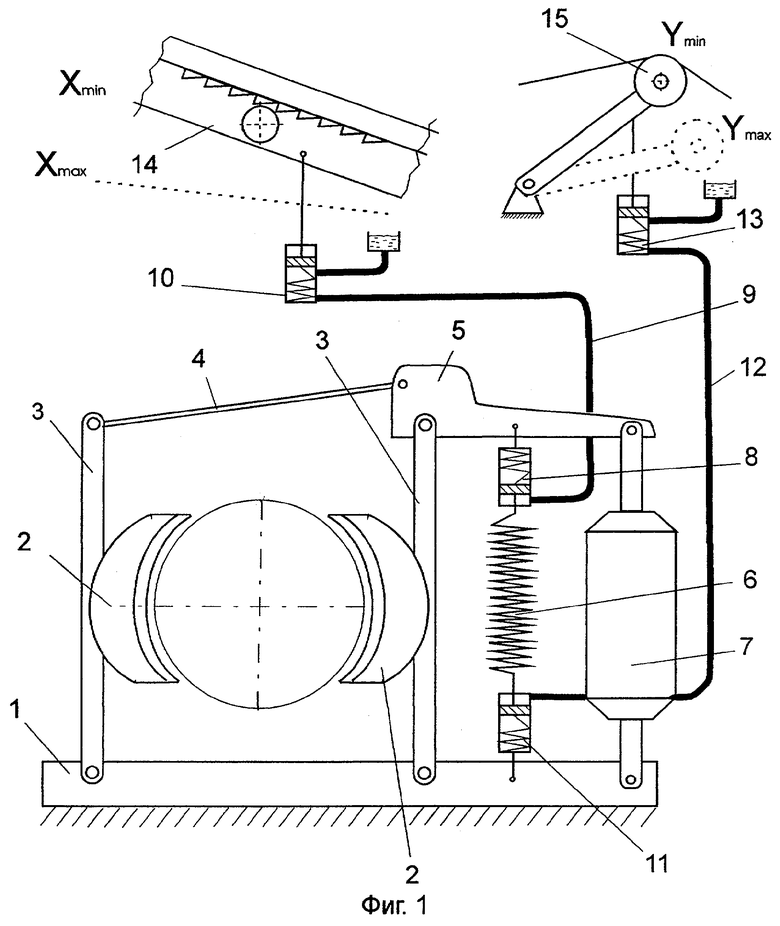

На фиг.1 изображен общий вид управляемого колодочного тормоза подъемного крана, на фиг.2 - схематично изображен общий вид подъемного крана при максимальном и минимальном вылете стрелы.

Управляемый колодочный тормоз подъемного крана предназначен, в частности, для установки на портальном подъемном кране и содержит основание 1, тормозные колодки 2, смонтированные на стойках 3, соединенных посредством тяги 4 с рычагом 5, связанным с замыкающей пружиной 6 и гидротолкателем 7, а также систему регулирования тормозного момента. Система регулирования тормозного момента содержит регулирующий гидроцилиндр 8, соединенный с замыкающей пружиной 6, и сообщенный с ним трубопроводом 9 задающий гидроцилиндр 10. Также система регулирования тормозного момента содержит дополнительный регулирующий гидроцилиндр 11 и сообщенный с ним трубопроводом 12 дополнительный задающий гидроцилиндр 13. Задающий гидроцилиндр 10 соединен с кремальерой 14, которая является элементом механизма изменения вылета стрелы подъемного крана, а дополнительный задающий гидроцилиндр 13 соединен с отклоняющим роликом 15, являющимся элементом канатной системы подъема крюка.

Управляемый колодочный тормоз работает следующим образом.

При включении механизма изменения вылета стрелы подъемного крана включается гидротолкатель 7, установленный на основании 1, с помощью которого осуществляется растормаживание тормоза. При остановке механизма изменения вылета стрелы гидротолкагель 7 отключается, замыкающая пружина 6 сжимается, что приводит к повороту рычага 5 и перемещению верхних шарниров стоек 3, связанных тягой 4, навстречу друг другу. При этом тормозные колодки 2 прижимаются к шкиву, обеспечивая создание необходимого тормозного момента.

Регулировка тормозного момента осуществляется путем изменения натяжения замыкающей пружины 6. При перемещении стрелы подъемного крана в положение максимального вылета, кремальера 14 занимает близкое к горизонтальному положение Xmax, что приводит к уменьшению объема рабочей жидкости в задающем гидроцилиндре 10, которая через трубопровод 9 перемещается в регулирующий гидроцилиндр 8. В регулирующем гидроцилиндре 8 увеличивается объем рабочей жидкости, что приводит к перемещению поршня гидроцилиндра 8 вверх, одновременно увеличивая натяжение замыкающей пружины 6 и, следовательно, увеличивая тормозной момент на шкиве. При перемещении стрелы подъемного крана в положение минимального вылета кремальера 14 занимает положение Хmin, что приводит к увеличению объема рабочей жидкости в задающем гидроцилиндре 10, в который по трубопроводу 9 перетекает жидкость из регулирующего гидроцилиндра 8. Поршень гидроцилиндра 8 перемещается вниз, при этом уменьшается натяжение замыкающей пружины 6 и уменьшается тормозной момент на шкиве.

При перемещении стрелы с максимальным грузом на крюке отклоняющий ролик 15 занимает положение Ymax, что приводит к уменьшению объема рабочей жидкости в дополнительном задающем гидроцилиндре 13. Рабочая жидкость по трубопроводу 12 поступает в дополнительный регулирующий гидроцилиндр 11. Поршень дополнительного регулирующего гидроцилиндра 11 перемещается вниз, что приводит к увеличению натяжения замыкающей пружины 6 и, тем самым, увеличению тормозного момента на шкиве.

При перемещении стрелы без груза на крюке отклоняющий ролик 15 занимает положение Ymin. При этом увеличивается объем рабочей жидкости в дополнительном задающем гидроцилиндре 13, в который по трубопроводу 12 перетекает жидкость из дополнительного регулирующего гидроцилиндра 11. Поршень дополнительного регулирующего гидроцилиндра 11 перемещается вверх, что приводит к уменьшению натяжения замыкающей пружины 6 и уменьшению тормозного момента на шкиве.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛОДОЧНЫЙ ТОРМОЗ | 1999 |

|

RU2162437C1 |

| Колодочный тормоз | 1983 |

|

SU1081120A2 |

| Асинхронный регулируемый электропривод для подъемных механизмов | 1972 |

|

SU445110A1 |

| Самоустанавливающаяся траверса | 1975 |

|

SU543607A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ АСИНХРОННЫМ ЭЛЕКТРОДВИГАТЕЛЕМ | 1969 |

|

SU256023A1 |

| Колодочный тормоз грузоподъемных механизмов | 1977 |

|

SU691625A1 |

| Управляемый колодочный тормоз | 1978 |

|

SU810603A1 |

| Гидропривод крана-трубоукладчика | 1970 |

|

SU802170A1 |

| Колодочный тормоз нормально-замкнутого типа с автоматическим регулированием тормозного момента подъемно-транспортных машин | 1984 |

|

SU1171617A1 |

| Гидропривод грузовой лебедки стрелового крана | 1984 |

|

SU1294760A1 |

Изобретение относится к области машиностроения, а именно к колодочным тормозам подъемно-транспортных машин. Управляемый колодочный тормоз содержит основание, тормозные колодки, смонтированные на стойках, соединенных посредством тяги с рычагом, связанным с замыкающей пружиной и гидротолкателем, систему регулирования тормозного момента, содержащую сообщенные трубопроводом регулирующий гидроцилиндр, соединенный с замыкающей пружиной, с возможностью изменения ее натяжения, и задающий гидроцилиндр. Задающий гидроцилиндр связан с элементом механизма изменения вылета стрелы подъемного крана. Система регулирования тормозного момента снабжена дополнительным регулирующим гидроцилиндром, соединенным с замыкающей пружиной. Дополнительный задающий гидроцилиндр связан с элементом канатной системы подъема крюка. Техническим результатом является обеспечение автоматического изменения тормозного момента управляемого колодочного тормоза в зависимости от вылета стрелы подъемного крана и массы груза на крюке за счет изменения степени натяжения замыкающей пружины, а также в снижении износа тормозных колодок, снижении динамических нагрузок, что в свою очередь уменьшает действующие напряжения в металлоконструкциях подъемного крана. 2 з.п. ф-лы, 2 ил.

| Управляемый колодочный тормоз | 1978 |

|

SU810603A1 |

| Колодочный тормоз | 1986 |

|

SU1386552A1 |

| US 4020926 А, 03.05.1977 | |||

| RU 2060228 C1, 20.05.1996 | |||

| Манипулятор для вращения шаровых резервуаров | 1983 |

|

SU1199551A1 |

Авторы

Даты

2006-08-27—Публикация

2004-07-29—Подача