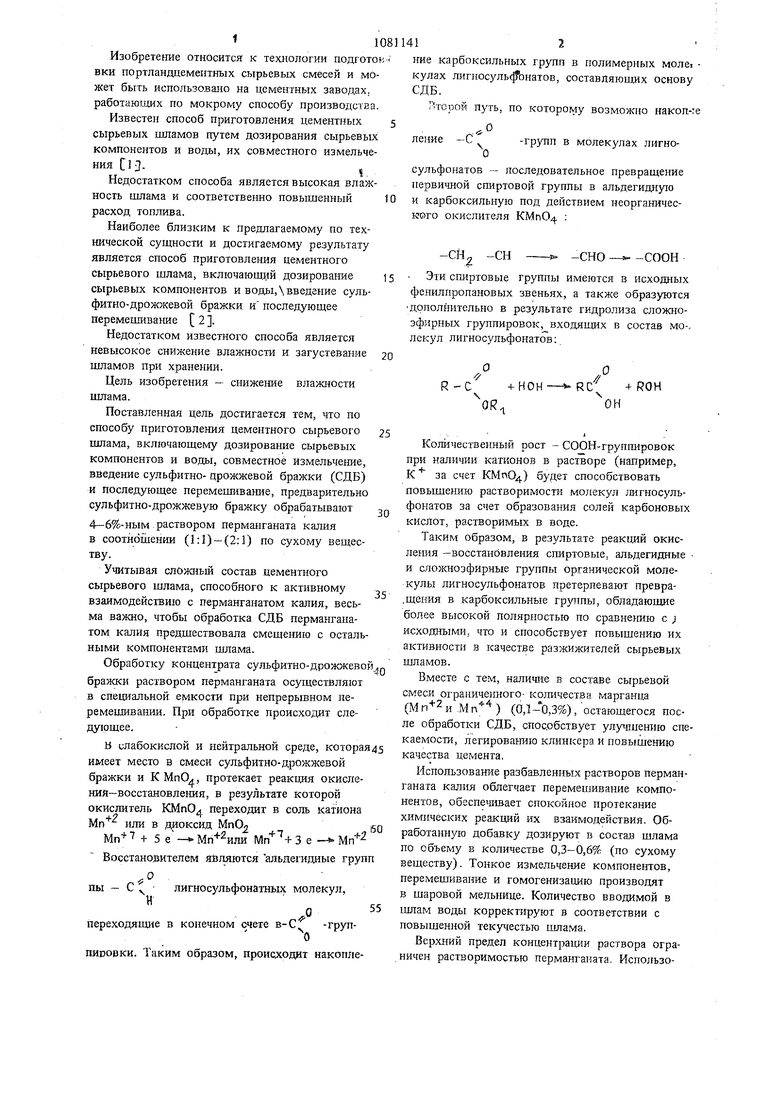

Изобретение относится к технологии подгото вки портландаемеитных сырьевых смесей и мо жет быть использовано на цементных заводах, работающих но мокрому способу производства Известен способ приготовления цементнь Х сырьевых шламов путем дозирования сырьевы компонентов и воды, их совместного измельче ния 1 Д.I Недостатком способа является высокая влаж ность шлама и соответственно повышенный расход топлива. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ приготовления цементного сырьевого шлама, включающий дозирование сырьевых компонентов и воды, введение сульфитно-дрояокевой бражки к последующее перемешивание 2 . Недостатком известного способа является невысокое снижение влажности и загустевание щламов при хранении. Цель изобретения - снижение влажности шлама. Поставленная цель достигается тем, что по способу приготовления цементного сырьевого шлама, включающему дозирование сырьевых компонентов и воды, совместное измельчение, введение сульфитно- дрожжевой бражки (СДБ) и последующее перемешивание, предварительно сульфитно-дрожжевую бражку обрабатывают 4-6%-ным .раствором перманганата калия в соотношении (1:1)-(2:1) по сухому веществу. Учитывая сложный состав цементного сырьевого шлама, способного к активному взаимодействию с перманганатом калия, весьма важно, чтобы обработка СДБ пермангапатом калия предшествовала смещению с остальными компонентами шлама. Обработку концентрата сульфитно-дрожжево бражки раствором перманганата осуществляют в специальной емкости при непрерывном перемешивании. При обработке происходит следующее. Б слабокислой и нейтральной среде, которая имеет место в смеси сульфитно-дрожжевой бражки и К МпО,, протекает реакция окисления-восстановления, в результате которой окислитель КМпОд переходит в соль катиона .1 О Мп или в диоксид МпО 7+56- 3 е - Мп Восстановителем являются альдегидные груп пы - С лигносульфонатных молекул, Н переходящие в конечном счете в-С -группировки. Таким образом, проиоходит накопле 2ние карбоксильных групп в полимерных молет кулах лигнocyль ifoнaтoв, составляюшлх основу СДБ. лторой путь, по которому возможно накоя-те ление -С -групп в молекулах лигносульфонатов - последовательное превращение первичной спиртовой группы в альдегидную и карбоксильную под действием неорганического окислителя КМпО : -СН -СН -СООН Эти спиртовые группы имеются в исходных фенилпропановых звеньях, а также образуются Дополнительно в результате гидролиза сложноэфирных группировок, входящих в состав мо-, лекул лигносульфонатов: // R-C4-НОН- -RC 4 ROH OR, ЬСоличественный рост - СООН-группировок при наличии катионов в растворе (например, К за счет KMnQ) будет способствовать повышению растворимости молекул лигносульфонатов за счет образования солей карбоновых кислот, растворимых в воде. Таким образом, в результате реакций окисления -восстановления спиртовые, альдегидные и сложнозфирные группы органической молекулы лигносульфонатов претерпевают превра,щения в карбоксильные группы, обладающие более высокой полярностью по сравне}шю с j исходными, что и способствует повышению их активности в качестве разжижителей сырьевых шламов. Вместе с тем, наличие в составе сырьевой смеси ограниченного- количества марганца ( .Мп) (0,,3%), остающегося носле обработки СДБ, способствует улучшению спекаемости, легироваьшю клинкера и повышению качества цемента. Использование разбавленных растворов перманганата калия облегчает перемешивание компонентов, обеспечивает спокойное протекание химлческих реакций их взаимодействия. Обработанную добавку дозируют в состав шлама по объему в количестве 0,3-0,6% (по сухому веществу). Тонкое изме.льчение компонентов, перемешивание и гомогенизацию производят в шаровой мельнице. Количество вводимой в шлам воды корректируют в соответствии с повышенной текучестью шлама. Верхний предел концентращ1и раствора ограничен растворимостью перманганата. Использо31вание более разбавленных растворов нецелесообразно, так как. требует увеличения объемов емкостей для перемешивания, мощности дозировочных устроййтв для добавки. Способ осуществляют следующим образом Пример 1. 50%-ный /концентрат сульфитно-дрожжевой бражки обрабатывали 4%-ным раствором перманганата калия в соотношешш 2:1. Перемешивание осуществляли в течение 3 мин. Исходные компоненты: известняк, глина, огарки, вода, дополнительно обработанная СДБ, дозировались в шаровую мельнииу, изм.ельчались и гомогенизировались. Количество обработанной СДБ составляло 0,5% (по сухому веществу на сухое вещество щлама). При стандартной текучести 50 мм влажность шлама составила 31,9%. Пример 2. 50%-ный концентрат сульфитно-дрожжевой бражки обрабатывали 6%-ным раствором перманганата калия в соотношении 1:1. Перемешивание осуществляли 2 мин, затем дозировали раствор по объему в щаровуто мельницу, куда также подавали известняк, глину, огарки и воду. Количество обработанной 14 СДБ составляло в шламе 0,6% (по сухому веществу). Количество воды в шламе подбирали по стандартной текучести - 50 млн. Влажность шлама после измельчения и гомогенизации в шаровой мельнице составила 31,8%. Пример 3. 50%-ный концентрат сульфитно-дрожжевой бражки обрабатывали 6%-ным раствором ICMnO в соотношении 2:1 (по сухому веществу) при непрерьшном перемешивагши в течение 1 мин. Полученную смесь дозировали по объему в ша ровую мельницу, куда также подавали известняк, глину, огарки, воду и осуществляли из- , мельчение и гомогенизацию. Количество обработанной СДБ в шламе составляло 0,6%. При ставдартной растекаемости 50 мм влажность шлама составила 29,9%. Таким образом, дополнительная обработка СДБ раствором перманганата калия позволяет , снизить влажность шлама на 4-6%, в 2-3 раза больше, чем при применении шлама с добавкой СДБ. Дополнительное снижение влажности щлама обеспечивает возможность сокращения расхода топлива на 4-6% и повышение произвол днтельности печи на 6-8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления цементного сырьевого шлама | 1983 |

|

SU1150239A1 |

| Способ приготовления цементного сырьевого шлама | 1984 |

|

SU1162766A1 |

| Способ приготовления цементного сырьевого шлама | 1985 |

|

SU1286555A1 |

| Способ приготовления цементного сырьевого шлама | 1985 |

|

SU1321709A1 |

| Способ получения разжижителя цементно-сырьевых шламов | 1982 |

|

SU1062212A1 |

| Способ приготовления цементного сырьевого шлама | 1987 |

|

SU1498733A1 |

| Способ приготовления цементного сырьевого шлама | 1985 |

|

SU1289840A1 |

| Способ флотации сильвинитовой руды | 1983 |

|

SU1113175A1 |

| Разжижитель цементного сырьевого шлама | 1979 |

|

SU791679A1 |

| Способ приготовления цементного сырьевого шлама | 1984 |

|

SU1281539A1 |

СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО ШЛАМА, включающий дозирование сырьевых компонентов и воды, совместное измельчение, введение сульфитнодрожжевой бражки и последующее перемешивание, отличающийся тем, что, с целью снижения влажности шлама, предварительно сульфнтно-дрожжевую бражку обрабатывают 4-6%-ным раствором перманганата калия в. соотношении

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бутт Ю | |||

| М | |||

| и др | |||

| Химическая техноло гия вяжущих материалов | |||

| М., Высшая школа, 1980, с | |||

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тимашов В | |||

| В | |||

| и др | |||

| Разжижение цемент ных сырьевых шламов, М., 1978, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1984-03-23—Публикация

1982-12-30—Подача