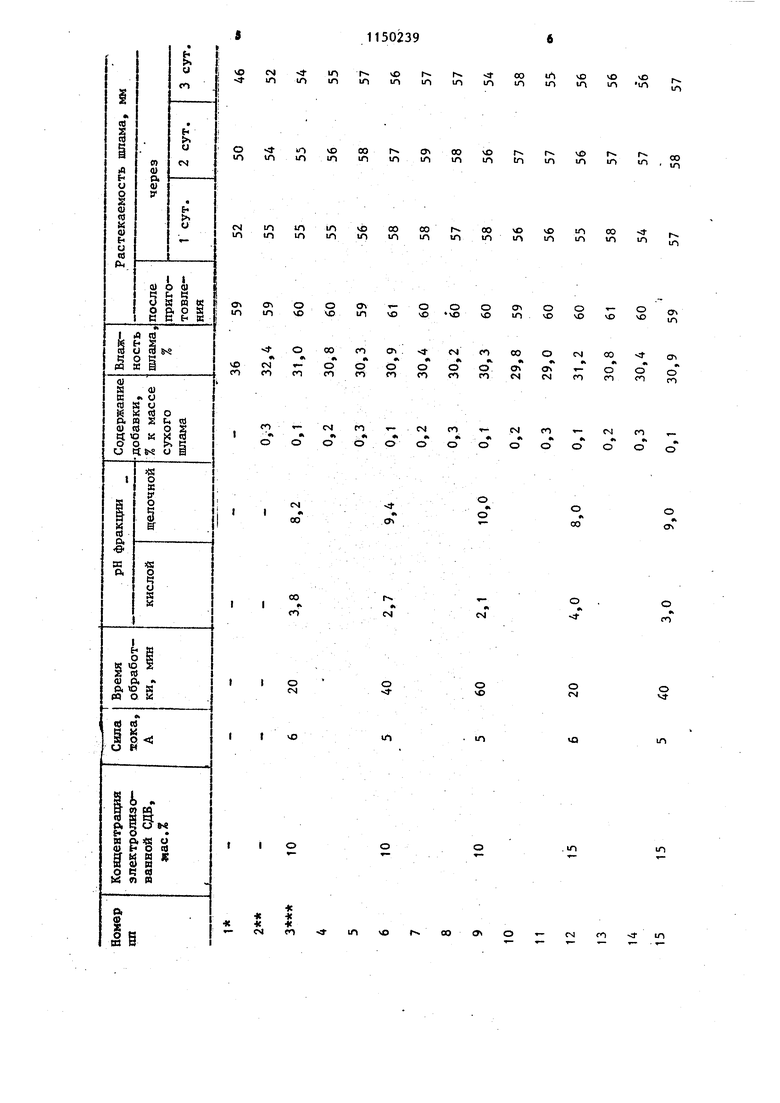

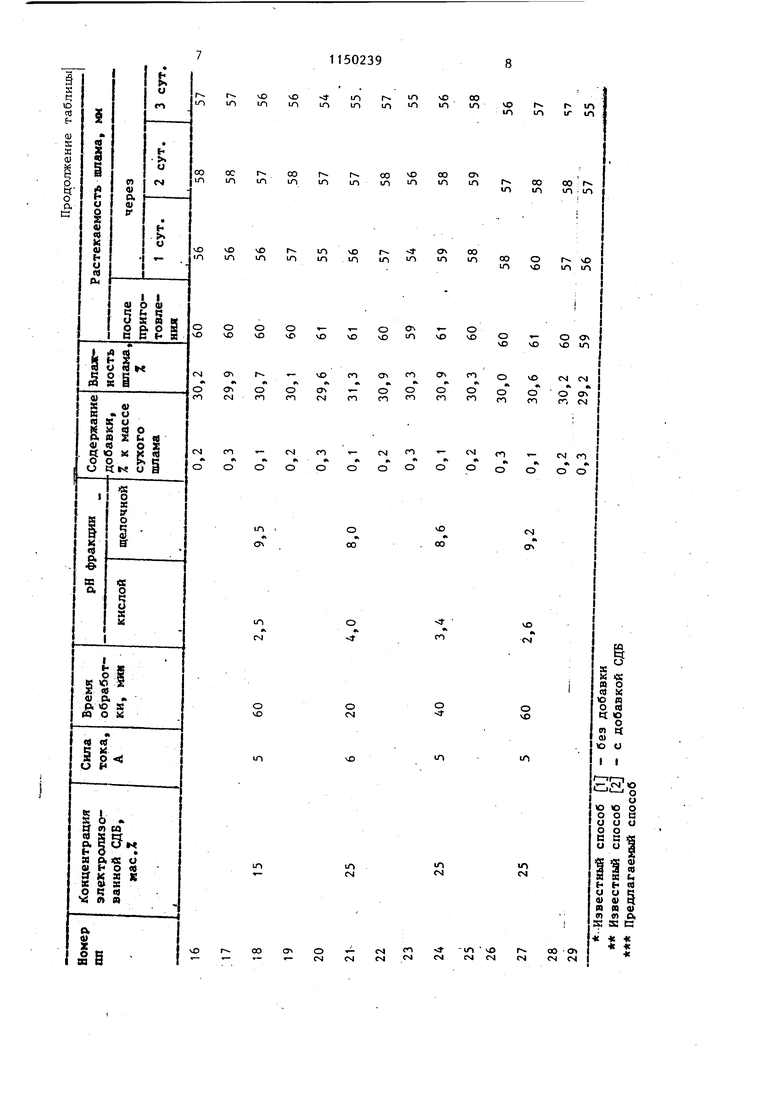

1 Изобретение относится к производ ству цемента и может быть использовано при приготовлении цементносырьевых шламов по мокрому епособу. В производственных условиях минимальная влажность цементно-сьфьевого шлама определяется.текучестью необходимой для его беспрепятственной перекачки по заводским коммуникациям. Для снижения влажности шлама без уменьшения текучести применяют разжижители, вводимые в шлам в количестве 0,05-1% к массе сухого вещества. Известно также, что снижение влажности шлама с 40 до 39% ведет к снижению расхода воды на 1 кг сухого сырья с 0,667 до 0,639 кг, т.е на 4,2%, а расход- тепла на ее испарение и перегрев пара уменьшается при этом на 92,2 кДж/кг клинкера, поэтому снижение влажности шлама на 3%, что почти всегда может быть достигнуто при использовании эффективных разжижителей, позволяет снизить расход тепла на сушку на 272,4 - 356,2 кДж/кг клинкера. Тепл это при неизменном количестве и качестве сжигаемого топлива может быть использовано на повьшение производительности зоны сушки, а следо вательно, и всей печи. Известен способ приготовления цементно-сырьевых шламов путем дози рования сырьевых компонентов и воды введения добавок - разжижителей, совместного измельчения, гомогениза ции и перемешивания. В качестве раз жижителей применяют добавки органических веществ l . Однако известные разжижио-ели цементно-сырьевых шламов либо не позволяют существенно снизить их влажность, либо отличаются высокой стоимостью, использованием для их полу чения дефицитного сырья, сложностью получения и применения. Наиболее близким к предлагаемому по технической сзпцности и достигаемо му результату является способ прйготовления цементного сырьевого шлама путем дозирования сырьевых компонентов и воды, введения добавки сульфитно-дрожжевой бражки (СДБ), совместного измельчения, гомогенизации и перемешивания 2j . Недостатком известного способа является невысокое снижение влаж9ности и загустевание шламов при хранении. Цель изобретения - снижение влажности шлама. Поставленная цель достигается тем, что согласно способу приготовления цементного сырьевого шлама, включающему дозирование сырьевых компонентов, воды и СДБ, совместное измельчение, корректирование и гомогенизацию, 50%-ный концентрат СДБ разбавляют водой до концентрации 10-25% по сухому веществу, подвергают электролитической обработке постоянным током силой 5-6 А в течение 20-60 мин, отбирают потоки раствора СДБ с рН 2-4 и рН 8-10 и вводят их на совместное измельчение с остальными компонентами в соотношении 1:1 из расчета общей концентрации 0,1-0,3% по сухому веществу на сухое вещество шлама. Разбавление 50%-ного концентрата СДБ водой производится с одновременным перемешиванием. Использование растворов СДБ концентрацией менее 10% нецелесообразно вследствие увеличения объема транспортируемых и перемешиваемых веществ и соответствующего роста расхода энергии. Использование растворов СДБ с концентрацией более 25% затруднено из-за высокой вязкости. Электрическая обработка раствора СДБ производится в специальном резервуаре - электролизере с полупроницаемой перегородкой. В процессе электролитической обработки раствора СДБ разделяется на кислую (рН-2-4) и щелочную (рН-8-10) фракции, отбираемые из электролизера раздельно (рН кислой фракции снижается и рН щелочной фракции повышается по мере увеличения силы тока и длительности обработки) . t Повьш1ение силы тока вьш1е 6А вызывает кипениЁ раствора и зосудшение условий работы. Продукт электролитической обработки СДБ растворяется в воде в любом соотношении и вводится в сырьевую смесь вместе с водой в соотношении кислой и щелочной фракции 1:1 из расчета общей концентрации 0,10,3 мас,% по сухому веществу на сухое вещество шлама. Количество воды, вводимой в вшам, корректируется с учетом воды, входящей в состав раст вора СДБ, и в соответствии с заданной текучестью шлама. В процессе электролитической обработки постоянным током в растворе СДБ происходят окислительно-восстановительные процессы: окисление на аноде электролизера, и восстановление соответственно, на катоде. В результате протекающих в элект ролизере реакций окисления - восста новления альдегидные группы лигносульфонатных молекул окисляются до карбоксильных, первичные спиртовые группы последовательно превращаются в альдегидные и карбоксильные. Спиртовые группы имеются в исходных фенилпропановых звеньях моле кул лигносульфонатов, а также образуются в результате гидролиза сложноэфирных группировок, входящих в состав молекул лигносульфонатов. В результате описанных процессов в растворах СДБ, подвергнутых элект ролитической обработке, возрастает содержание карбоксильных групп. Карбоксильные группы обладают более высокой полярностью по сравнению с исходными,- что и способствует повышению активности молекул лигносульфонатов и, соответственно, электролизированных растворов СДБ в качест ве разжижителей цементно-сырьевых пшамов. Пример 1. 50%-ный концентрат сульфитно-дрожжевой бражки разбавляют до концентрации 10 мас.% по сухЬму веществу и обрабатывают в электролизере постоянным током силой 6А в течение 20 мин. Отбирают потоки СДБ с рН 3,8 и рН 8,2 в соот (Ношении 1:1. Исходные компоненты: известняк, мергель, огарки, вода, предварительно обработанная в элект ролизере постоянным током СДБ, - до зируют в шаровую мельницу измельча и гомогенизируют. Количество электролизованиой СДБ составляет 0,1% по сухому веществу на сухое вещество шлама. При текучести 60 мм влажность шлама 31,0. Пример 2, 50%-ный концентрат СДБ разбавляют до концентрации 15 мас,% по сухому веществу и подвергают электролитической обработке постоянным током силой 5А в течение 4t) мин. Потоки СДБ с рН 3 и рН 9 отбирают в соотношении 1:1 и дозируют в шаровую мельницк, куда подают известняк, мергель, огарки и воду. Смесь измельчают я гомогенизируют. Количество обработанной постоянньа4 током СДБ составляет 0,2% по сухому веществу на сухое вещество шлама. При текучести 60 мм влажность шлама 30,2%. Пример 3. 50%-ный концент . рат СДВ разбавляют водой до концентрации 25 мас.% по сухому веществу, подвергают электролитической обработке постоянным током силой 5А в течение 60 мин и отбирают потоки СДБ с рН 2,6 и рН 9,2 в соотношении 1:1, В шаровую мельницу дозируют известняк, мер1;ель, огарки, воду и электролизованный раствор СДБ. Количество разжижителя в шламе составляет 0,3% по сухому веществу на сухое вещество шпш4а). Влажность шлама после измельчения и гомогенизации в шаровой мельнице 29,2%. Сравнительные характеристики шлама, полученного по извесгньн и предлагаемому способам, представлены в таблице . Как видно из таблицы, предвь рительная электролитическая обработка 10-25%-HbDc растворов СДБ постоянным током силой 5-6А позволяет дополнительно снизить влажность вшана на 1-3,4%, по сравнению со шламом с добавкой обычной РДБ, Дополнительное снижение влажности ценеитносырьевого шлама обеспечивает возможность сокращения расхода топлива на 1-3,4% и повышение производительности печи на 1,5-5,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления цементного сырьевого шлама | 1982 |

|

SU1081141A1 |

| Способ приготовления цементного сырьевого шлама | 1984 |

|

SU1281539A1 |

| Способ приготовления цементного сырьевого шлама | 1987 |

|

SU1498733A1 |

| Способ приготовления цементного сырьевого шлама | 1985 |

|

SU1286555A1 |

| Способ получения разжижителя цементно-сырьевых шламов | 1982 |

|

SU1062212A1 |

| Способ приготовления цементного сырьевого шлама | 1985 |

|

SU1321709A1 |

| Способ приготовления цементного сырьевого шлама | 1984 |

|

SU1162766A1 |

| Разжижитель цементного сырьевого шлама | 1979 |

|

SU791679A1 |

| Способ приготовления цементного сырьевого шлама | 1985 |

|

SU1289840A1 |

| Способ приготовления цементного шлама | 1983 |

|

SU1161491A1 |

СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО СЫРЬЕВОГО ШЛАМА, включающий дозирование сырьевых компонентов. воды и сульфитно-дрожжевой бражки (СДБ), совместное измельчение, корректирование и гомогенизацию, о тличающийся тем, что, с целью снижения влажности шлама, 50%-ный концентрат СДБ разбавляют водой до концентрации 10-25% по сухог му веществу, подвергают электролитической обработке постоянным током силой 5-6 А в течение 20-60 мин, отбирают потоки раствора СДБ с рН 2-4 и 8-10 и вводят их на совМестное измельчение с остальными компонентами в соотношении 1:1 из расчета общей концентрации 0,1-0,3% по сухому веществу на сухое вещество шлама. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU157623A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Добавка в сырьевой цементный шлам | 1973 |

|

SU471324A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-04-15—Публикация

1983-10-27—Подача