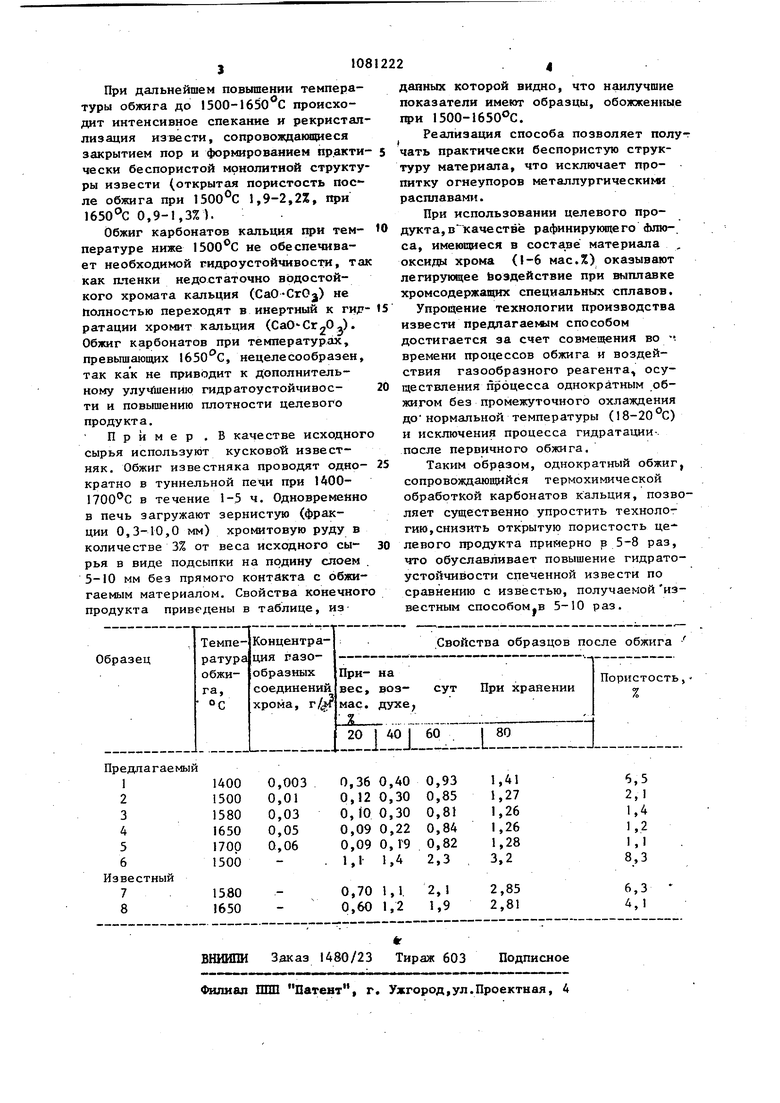

Изобретение относится к подготов ке сырья для использования в черной металлургии, а именно извести в качестве флюсующего материала для рафинирования специальных сплавов и для производства известковых огнеупорных материалов и изделий. Известен способ спекания карбона тов кальция, включаиидай двухступен тый обжиг- сырья и гидратацию продуктов термообработки после первичн го обжига. Полученные на первой ста дии обжига активные оксиды обрабатывают водой для получения гидроокисей, которые подвергают спеканию Первая стадия обжига происходит при 900-1., вторая - при 1400-1600 Недостатками данного способа являются сложная многооперационная технология получения извести, необходимость использования большого ко личества воды и высокая себестоимос конечного продукта. Известен также способ изготовления огнеупоров на основе окиси кал ция путем обжига известняка или гашеной извести с добавками 1 - 5 мае. % .окиси железа и (или) ванадия при 1400-1700С в течение 2-48 12 1 Однако получаемая данным способом известь имеет низкие показатели (огнеупорность и температуру деформации под нагрузкой) в связи образованием межкристаллических оболочек легкоплавких ферритов и (или) ванадатов кальция. Наиболее близким к предлагаемому по технической сущности и достигаемому положительному зффекту являетс способ получения металлургической извести, предусматривающий обжиг карбонатов, охлаждение и обработку газообразным реагентом-окислителем, содержалщм 40-90% кислорода, взятым в количестве 10-20% от веса обожженного продукта, и охлаждение СЗ 1 Недостатками известного способа являются усложненная технология получения извести, недостаточно высок гидратоустойчивость и высокая пористость целевого продукта. Это обу ловлено тем, что в качестве газообразного реагента используют в бол шом количестве кислород (10-20% от веса обожженного продукта). Последний не образует на поверхности частиц извести гидратоустойчивых штенок. Сложность технологии вызвана необходимостью осуществления воздействия на материал газообразного кислорода в определенные периоды термической обработки сырья. Целью изобретения является повышение гидратоустойчивости и спекаемости извести и упрощение технологии производства. Поставленная цель достигается тем, что согласно способу получения металлургической извести,предусматривающему обжиг карбонатов, обработку продукта газообразным реагентом и охлаждение, обжиг : у uvj/iuTLi К3.р isoo-ieso c бонатов проводят при в среде, содержащей газообразные соединения хрома. Кроме того, концентрация газообразиьк соединений хрома составляет 0,01-0,05 г/нм При 1000°С карбонаты кальция декарбонизируются,приобретая открытую пористость 60% и высокую химическую активность в связи с дисперсно-кристаллической и высокопористой структурой образовавшейся извести - СаО. При этом форма и размеры исходных кусков породы со-храняются, так как прочность известняка после обжига при составляет 1,06,5 МПа. Сущность способа заключается в термохимической активации спекания звести путем обработки парами окСгС,,), которые идов хрома (, дсорбируются на высокоразвитой . оверхности (до 10 м /г) декарбоизИрованного сырья. Источниками парообразных оксидов рома могут быть зернистая хромитовая уда, техническая окись хрома или ругие хромсодержащие соединения. Концентрация паров хрома в печном пространстве определяется температурой обжига материала . В таблице приведены свойства извести, получаемые по известному и предлагаемому способам. повьппении температуры до 12001300 С спекание извести резко интенсифицируется в связи с образованием химических соединений - хромита и хромата кальция (CaO-CrjO и СаР-СгО),которые в виде сплошных тонких пленок покрывают кристаллы извести, предохраняя их от гидратации.

При дальнейшем повышении температуры обжига до 1500-1650 с происходит интенсивное спекание и рекристаллизация извести, сопровождающиеся закрытием пор и формированием практически беспористой монолитной структуры извести (открытая пористость после обжига при 1,9-2,2%, при 0,9-1,3%).

Обжиг карбонатов кальция при температуре ниже не обеспечивает необходимой гидроустойчивости, так как пленки недостаточно водостойкого хромата кальция (CaO-CrOj) не полностью переходят в инертный к гидратации хромит кальция (СаОСг20.,). Обжиг карбонатов при температурах, превышающих 1650с, нецелесообразен, так как не приводит к дополнительному улучшению гидратоустойчивости и повышению плотности целевого продукта.

Пример . В качестве исходного сырья используют KycKOBOtk извест няк. Обжиг известняка проводят однократно в туннельной печи при 1400ПОО С в течение 1-5 ч. Одновременно в печь загружают зернистую (фракции 0,3-10,0 мм) хромитовую руду в количестве 3% от веса исходного сырья в виде подсыпки на подину слоем . 5-10 мм без прямого контакта с обжигаемым материалом. Свойства конечного продукта приведены в таблице, из

данных которой видно, что наилучшие показатели имеют образцы, обожженные при 1500-1650 С.

Реализация способа позволяет получать практически беспористую структуру материала, что исключает пропитку огнеупоров металлургически1«1 расплавами.

При использовании целевого продукта, в качестве рафинируннцего Флю-. са, имеющиеся в составе материала оксиды хрома (1-6 мас,%) оказывают легирующее Ьоздействие при выплавке хромсодержащих специальных сплавов. Упрощение технологии производства извести предлагаемым способом достигается за счет совмещения во времени процессов обжига и воздействия газообразного реагента, осуществления процесса однократным обясигом без промежуточного охлаждения ДО нормальной температуры (18-20 ) и исключения процесса гидратации-. после первичного обжига.

Таким образом, однократный обжигj сопровождающийся термохимической обработкой карбонатов кальция, позволяет существенно упростить технологию, снизить открытую пористость целевого продукта примерно в 5-8 раз, что обуславливает повышение гидратоустойчивости спеченной извести по сравнению с известью, получаемой известным cnoco6oMjB 5-10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2014 |

|

RU2574236C2 |

| Сырьевая смесь для получения клинкера | 1980 |

|

SU927782A1 |

| Способ получения спеченого доломита | 1982 |

|

SU1074843A1 |

| Способ получения извести дляОКуСКОВАНия МЕлКОзЕРНиСТыХМАТЕРиАлОВ | 1979 |

|

SU808546A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХРОМАТА НАТРИЯ | 2011 |

|

RU2466097C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

| Способ обогащения хромовой руды | 1978 |

|

SU718489A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ОКСИДА ХРОМА | 1999 |

|

RU2172726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЕВО-ХРОМОВОГО СПЛАВА ПУТЕМ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЕВО-ХРОМОВОГО ШЛАКА ПОСРЕДСТВОМ ОБЖИГА И КИСЛОТНОГО ВЫЩЕЛАЧИВАНИЯ | 2021 |

|

RU2792060C1 |

1. СПОСОБ ПО.ПУЧЕНИЯ МЕТЛЛЛУРгаЧКСКОЙ ИЗВЕСТИ, предусматривающий обжиг карбонатов, обработку продукта газообразным реагентом и охлаждение, отличающийся тем, что, с целью повьшения гидратоустойчивости и спекаемости и упрощения технологии производства, обжиг карбонатов проводят при 1500-1650°С в среде, содержащей газообразные соединения хрома. . 2. Способ по п. 1 , о т JI и ч a ющ и и с я тем, что концентрация газообразных соединений хрома составляет 0,01-О ,05 г/нм

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Инструмент для обработки металлов резанием | 1941 |

|

SU62527A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-23—Публикация

1982-12-16—Подача