Известен штамп, предназначенный для фасонной гибки, например, профильных стержней, листов, ребристых панелей и т. п., путем обжима исходных заготовок с помощью упругой подушки, на регулируемом матричном устройстве, определяющем форму гибки.

Известные штампы, предназначенные для гибки листовых деталей по заданному профилю и допускающие возможность регулирования формы изгибаемой детали, не могут быть использованы для изгиба детали переменной и различной кривизны.

Особенностьюпредлагаемого

штампа является выполнение его упругой подушки в виде пакета упругих металлических пластин, опирающегося по концам на ролики.

Такое выполнение штампа дает возможность свободно изгибать весь пакет в промежутке между роликами.

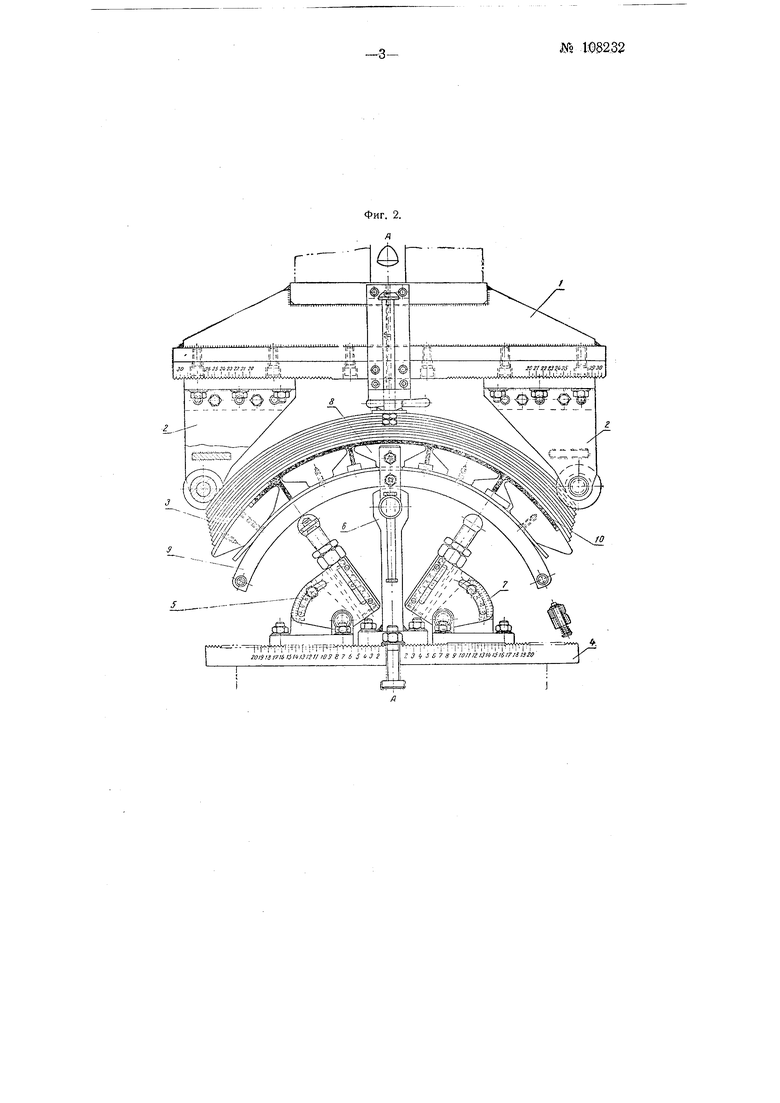

На фиг. 1 показан штамп в открытом положении - вид спереди; на фиг. 2 - штамп в закрытом положении, вид спереди; на фиг. 3 - разрез по ЛЛ на фиг. 2.

Верхняя часть штампа состоит из корпуса / с двумя роликовыми опорами 2 и пуансона 5, выполненного из пластин рессорной стали.

Нижняя часть штампа состоит из плиты 4 с тремя опорами 5. & и 7, гибкой кассеты 8 и матрицы 9, изготовленной из пластин рессорной стали, предварительно изогнутых по кривой.

Под действием давления пресса пуансон, кассета, матрица и подвергаемая обработке исходная заготовка 10 изгибаются как балка, лежащая на двух опорах 2. Для получения заданной кривой с высокой точностью предусмотрена регулировка опор 5 и 6, изменение кривизны деталей осуществляется за счет регулировки закрытой высоты пресса с помощью винта И.

Заготовку 10 в процессе гибки продвигают относительно штампа в продольном направлении на определенный Hiar за каждый ход пресса.

Предмет изобретения

Регулируемый штамп для фасонной гибки, например, профильных стержней, листов, ребристых панелей и т. п. методом обжима исходных заготовок, посредством упругой

Применение предлолсенного способа сварки электрозаклепками устраняет необходимость следить за глубиной проплавления, определять момент прекращения подачи электрода и. позволяет получить однородные по своим свойствам сварные соединения.

Предмет изобретения

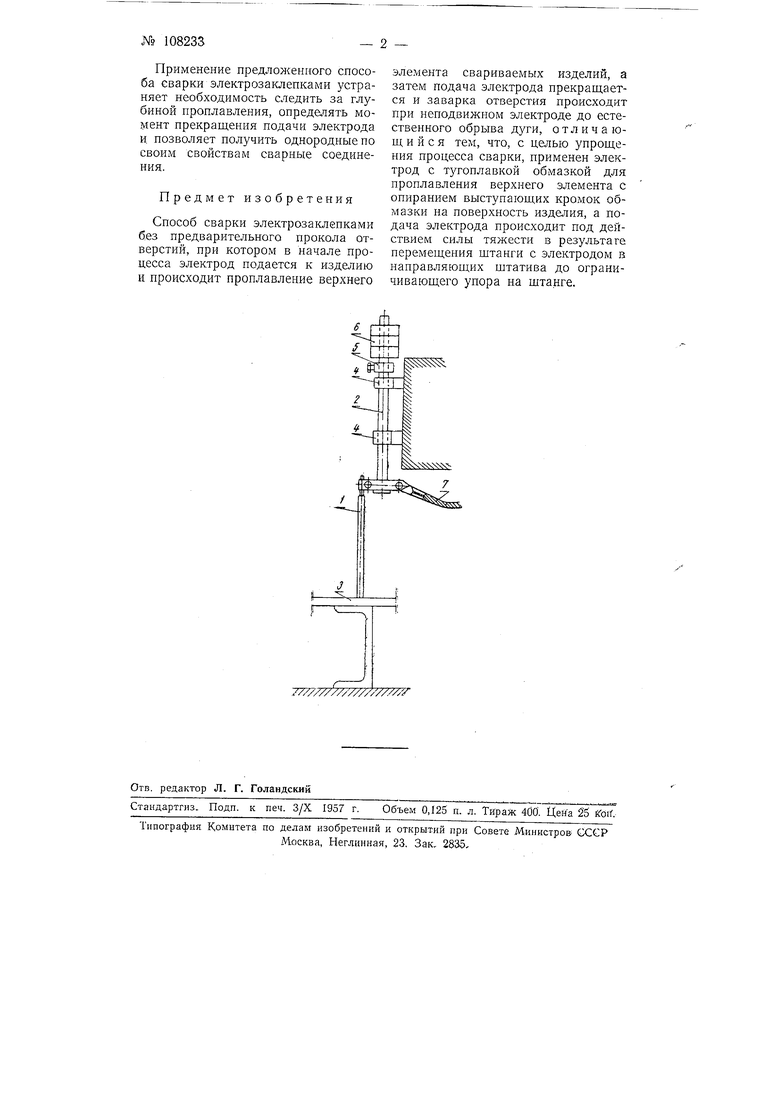

Способ сварки электрозаклепками без предварительного прокола отверстий, при котором в начале процесса электрод подается к изделию И происходит проплавление верхнего

элемента свариваемых изделий, а затем подача электрода прекращается и заварка отверстия происходит при неподвижном электроде до естественного обрыва дзги, отличающийся тем, что, с целью упрощения процесса сварки, применен электрод с тзгоплавкой обмазкой для проплавления верхнего элемента с опиранием выступающих кромок обмазки на поверхность изделия, а подача электрода происходит под действием силы тяжести в результате перемещения штанги с электродом в направляющих штатива до ограничивающего упора на щтанге.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулируемый штамп для фасонной гибки | 1961 |

|

SU142505A1 |

| Метод гибки профилей | 1949 |

|

SU83820A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2523158C2 |

| Обтяжной пуансон | 1986 |

|

SU1433545A1 |

| Способ изготовления уплотнительной прокладки | 1979 |

|

SU832830A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2202387C2 |

| Способ изготовления тройников из листовых заготовок | 1984 |

|

SU1175585A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ СЕПАРАТОРОВ КРУПНОГАБАРИТНЫХ ПОДШИПНИКОВ | 2002 |

|

RU2226136C2 |

| Устройство для изготовления петель | 1986 |

|

SU1444041A1 |

Авторы

Даты

1957-01-01—Публикация

1956-12-06—Подача