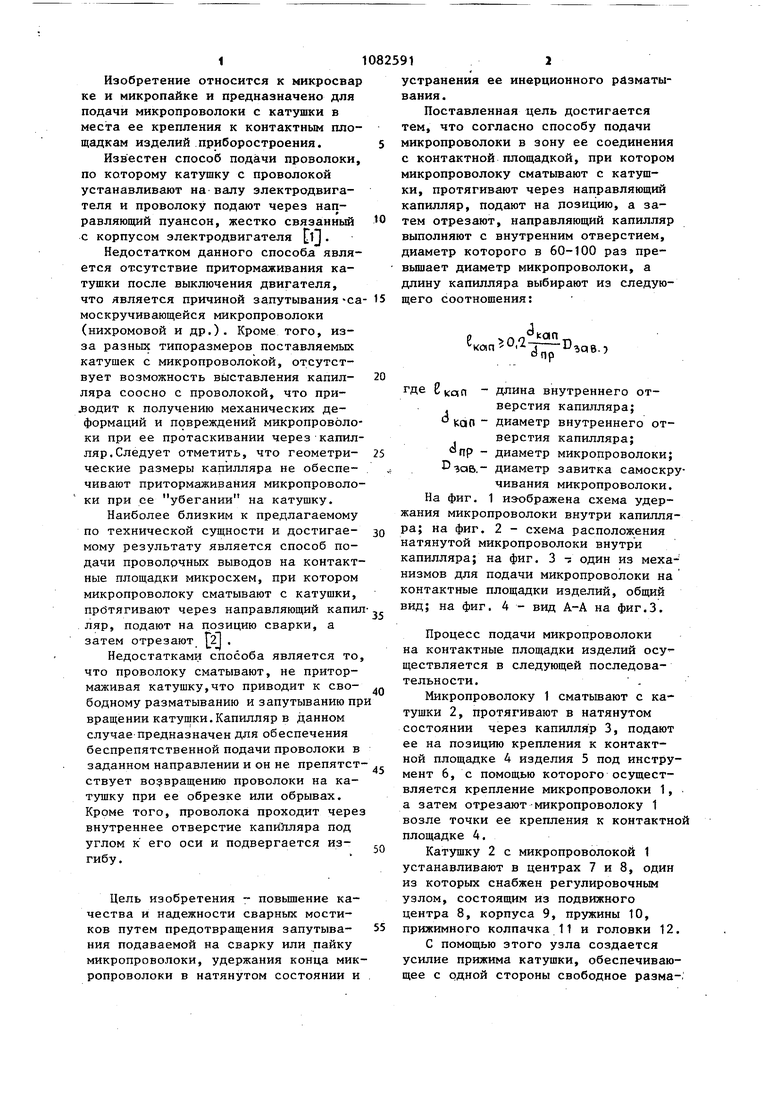

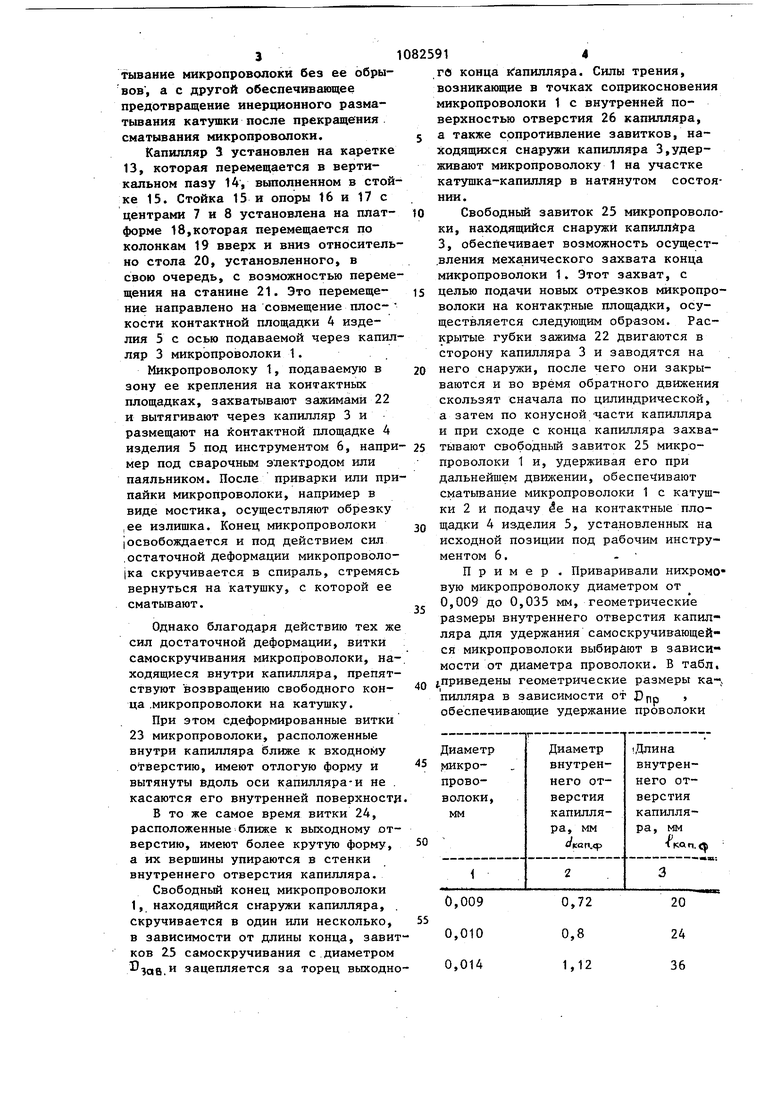

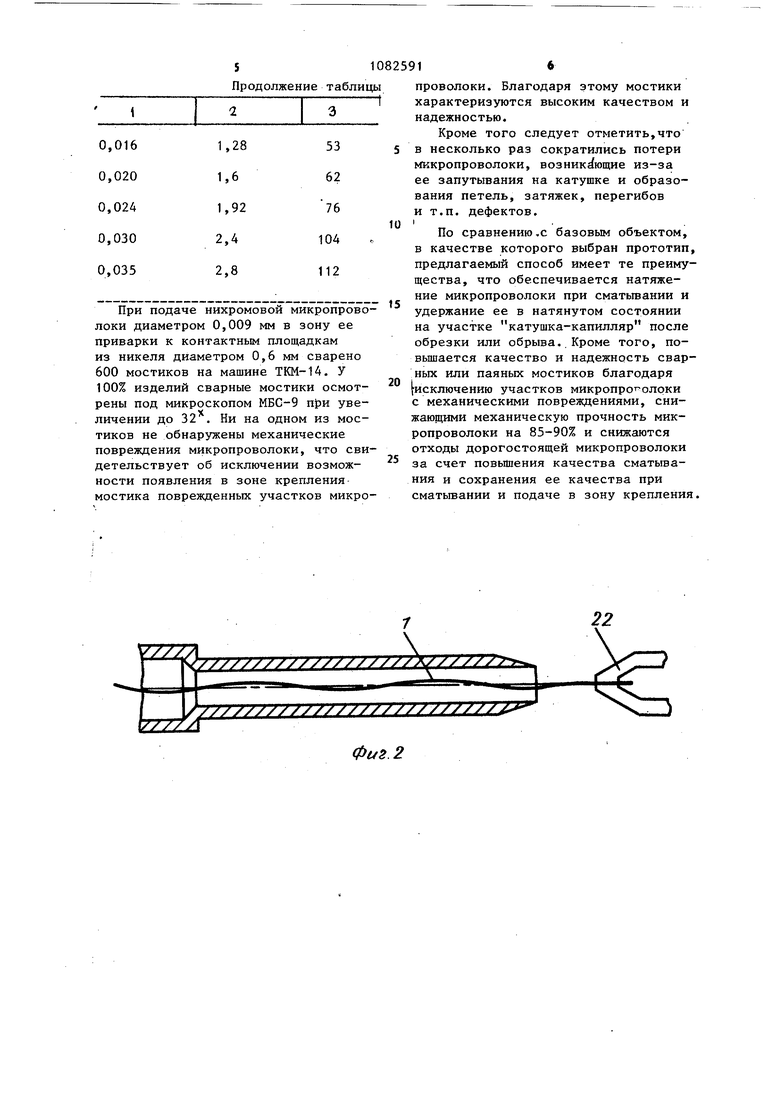

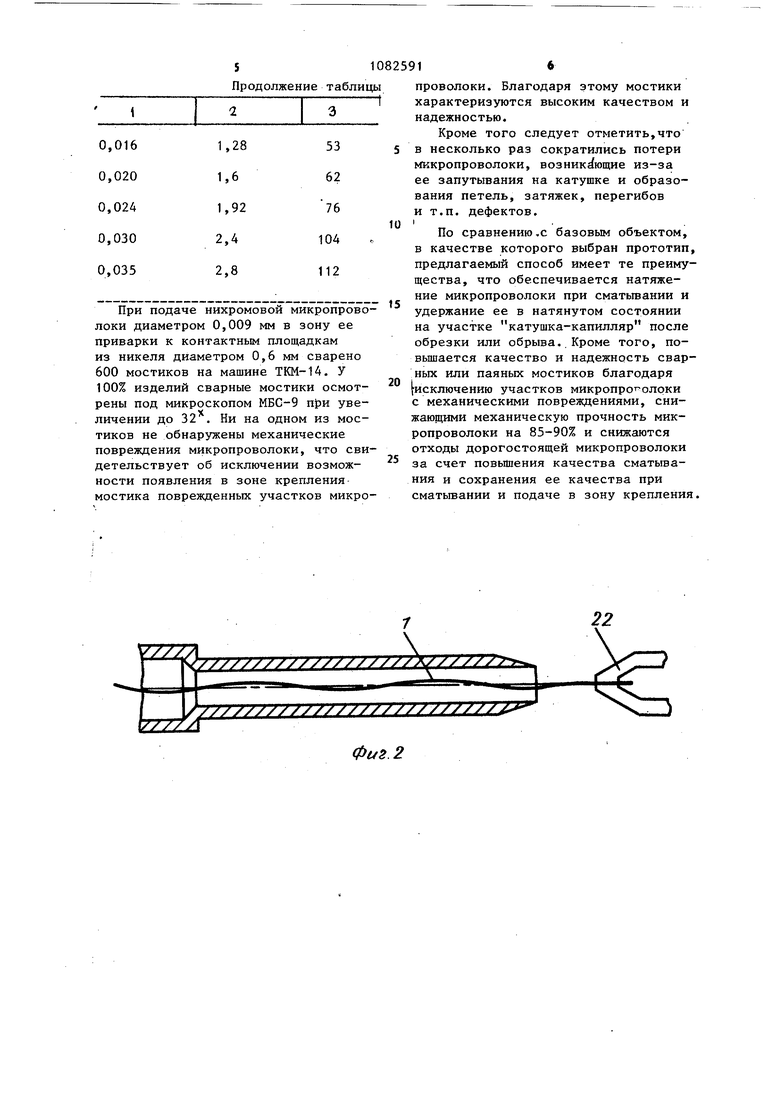

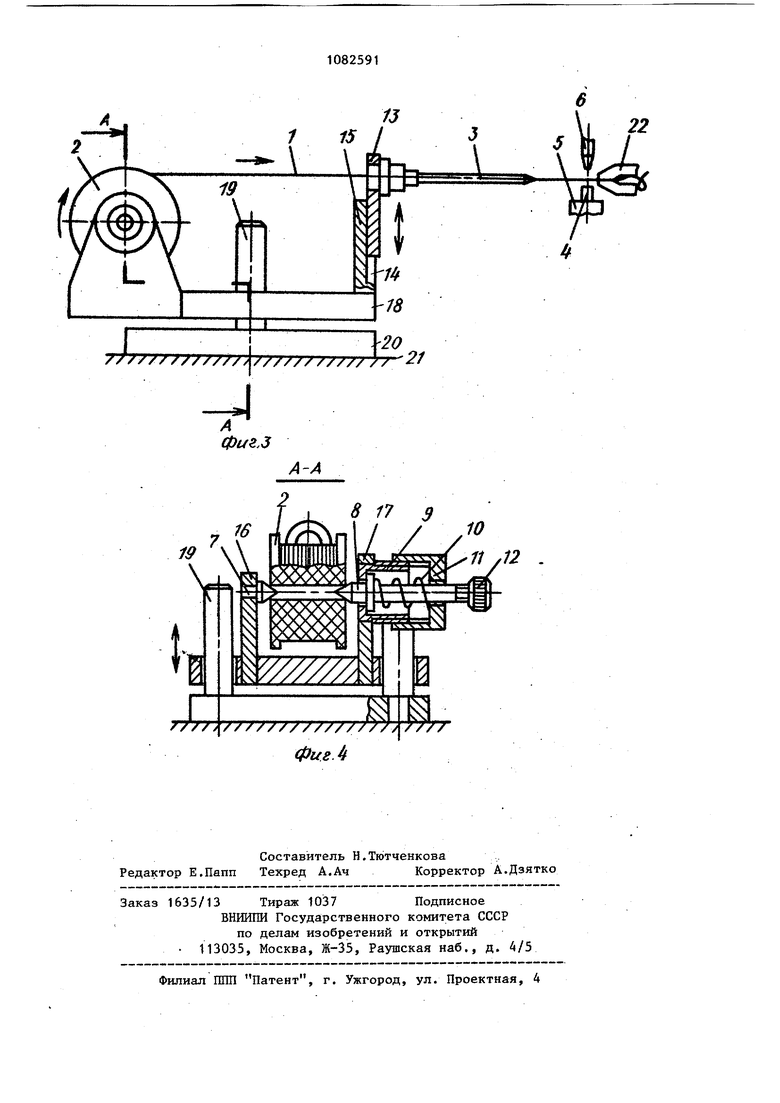

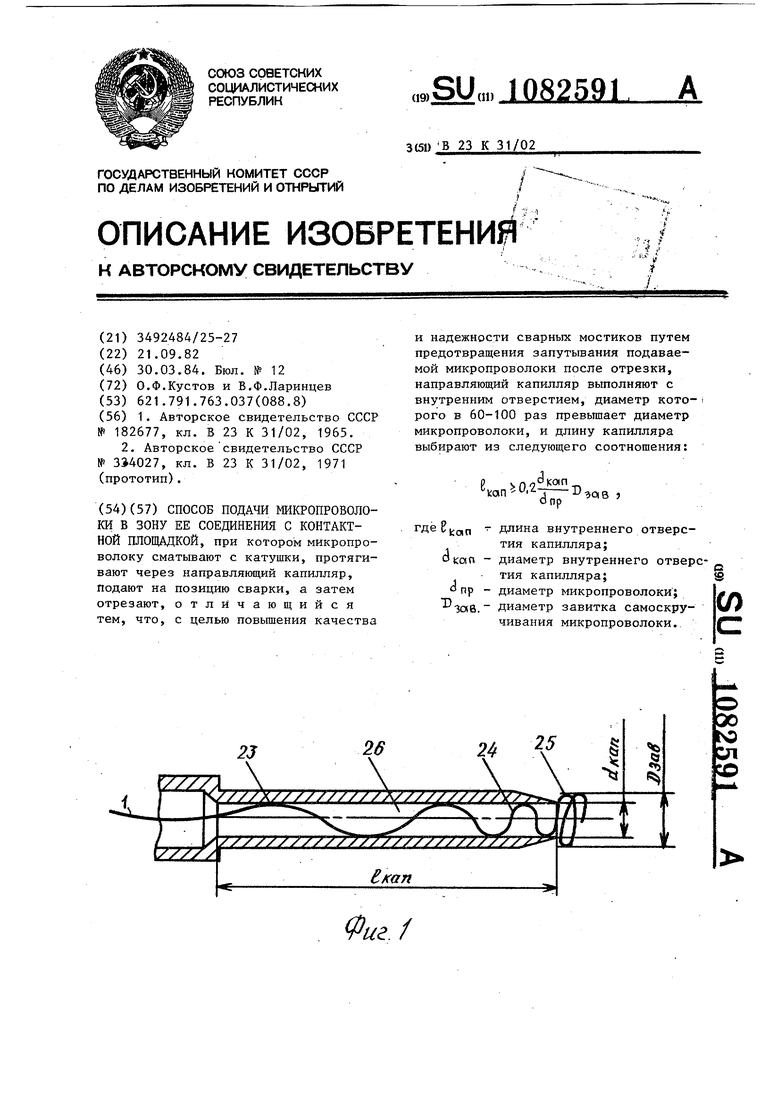

Изобретение относится к микросвар ке и микропайке и предназначено для подачи микропроволоки с катушки в места ее крепления к контактным площадкам изделий приборостроения. Известен способ подачи проволоки, по которому катушку с проволокой устанавливают на валу электродвигателя и проволоку подают через направляющий пуансон, жестко связанный с корпусом электродвигателя р1. Недостатком данного способа является отсутствие притормаживания катушки после выключения двигателя, что является причиной запутывания-са москручивающейся микропроволоки (нихромовой и др.). Кроме того, изза разных типоразмеров поставляемых катушек с микропроволокой, отсутствует возможность выставления капилляра соосно с проволокой, что приJзoдит к получению механических деформаций и повреждений микропроволо ки при ее протаскивании через капил ляр. Следует отметить, что геометрические размеры капилляра не обеспечивают притормаживания микропроволо ки при ее убегании на катушку. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ подачи проволочных выводов на контакт ные площадки микросхем, при котором микропроволоку сматывают с катушки, притягивают через направляющий капи ляр, подают на позицию сварки, а затем отрезают 2, Недостатками способа является то что проволоку сматывают, не притормаживая катушку,что приводит к свободному разматыванию и запутыванию пр вращении катушки. Капилляр в данном случае предназначен для обеспечения беспрепятственной подачи проволоки в заданном направлении и он не препятст ствует возвращению проволоки на катушку при ее обрезке или обрывах. Кроме того, проволока проходит чере внутреннее отверстие капиЛляра под углом к его оси и подвергается изгибу . Цель изобретения - повьш1ение качества и надежности сварных мостиков путем предотвращения запутывания подаваемой на сварку или пайку микропроволоки, удержания конца мик ропроволоки в натянутом состоянии и устранения ее инерционного разматывания. Поставленная цель достигается тем, что согласно способу подачи микропроволоки в зону ее соединения с контактной площадкой, при котором микропроволоку сматывают с катушки, протягивают через направляющий капилляр, подают на позицию, а затем отрезают, направляющий капилляр выполняют с внутренним отверстием, диаметр которого в 60-100 раз превьшает диаметр микропроволоки, а длину капилляра выбирают из следующего соотношения: о, длина внутреннего отверстия капилляра; КаО диаметр внутреннего отверстия капилляра; пр - диаметр микропроволоки; .- диаметр завитка самоскручивания микропроволоки. На фиг. 1 изображена схема удержания микропроволоки внутри капилляра; на фиг. 2 - схема расположения натянутой микропроволоки внутри капилляра; на фиг. 3 - один из механизмов для подачи микропроволоки на контактные площадки изделий, общий вид; на фиг. 4 - вид А-А на фиг.З. Процесс подачи микропроволоки на контактные площадки изделий осу ществляется в следующей последовательности. Микропроволоку 1 сматьшают с катущки 2, протягивают в натянутом состоянии через капилляр 3, подают ее на позицию крепления к контактной площадке 4 изделия 5 под инструмент 6, с помощью которого осуществляется крепление микропроволоки 1, . а затем отрезают микропроволоку 1 возле точки ее крепления к контактной площадке 4. Катушку 2 с микропроволокой 1 устанавливают в центрах 7 и 8, один из которых снабжен регулировочным узлом, состоящим из подвижного центра 8, корпуса 9, пружины 10, прижимного колпачка 11 и головки 12. С помощью этого узла создается усилие прижима катушки, обеспечивающее с одной стороны свободное разма-. тывание микропроволоки без ее обрывов, а с другой обеспечивающее предотвращение инерционного разматывания катушки после прекращения сматывания микропроволоки. Капилляр 3 установлен на каретке 13, которая перемещается в вертикальном пазу 14, выполненном в стой ке 15. Стойка 15 и опоры 16 и 17 с центрами 7 и 8 установлена на платформе 18,которая перемещается по колонкам 19 вверх и вниз относитель но стола 20, установленного, в свою очередь, с возможностью переме щения на станине 21. Это перемещение направлено на совмещение плоскости контактной площадки А изделия 5 с осью подаваемой через капил ляр 3 микропроволоки 1. Микропроволоку 1, подаваемую в зону ее крепления на контактных площадках, захватывают зажимами 22 и вытягивают через капилляр 3 и размещают на Контактной площадке 4 изделия 5 под инструментом 6, напри мер под сварочным электродом или паяльником. После приварки или при пайки микропроволоки, например в виде мостика, осуществляют обрезку ,ее излишка. Конец микропроволоки iосвобождается и под действием сил .остаточной деформации микропроволоJKa скручивается в спираль, стремясь вернуться на катушку, с которой ее сматывают. Однако благодаря действию тех же сил достаточной деформации, витки самоскручивания микропроволоки, находящиеся внутри капилляра, препятствуют возвращению свободного конца .микропроволоки на катушку. При этом сдеформированные витки 23 микропроволоки, расположенные внутри капилляра ближе к входному отверстию, имеют отлогую форму и вытянуты вдоль оси капилляра-и не . касаются его внутренней поверхности В то же самое время витки 24, расположенные ближе к выходному отверстию, имеют более крутую форму, а их вершины упираются в стенки внутреннего отверстия капилляра. Свободный конец микропроволоки 1, находящийся снаружи капилляра, скручивается в один или несколько, в зависимости от длины конца, завит ков 25 самоскручивания с диаметром и зацепляется за торец выходно гв конца капилляра. Силы трения, возникающие в точках соприкосновения микропроволоки 1 с внутренней поверхностью отверстия 26 капилляра, а также сопротивление завитков, находящихся снаружи капилляра 3,удерживают микропроволоку 1 на участке катушка-капилляр в натянутом состоянии. Свободный завиток 25 микропроволоки, находящийся снаружи капиллАра 3, обеспечивает возможность осущест.вления механического захвата конца микропроволоки 1. Этот захват, с целью подачи новых отрезков микропроволоки на контактные площадки, осуществляется следующим образом. Раскрытые губки зажима 22 двигаются в сторону капилляра 3 и заводятся на него снаружи, после чего они закрываются и во время обратного движения скользят сначала по цилиндрической, а затем по конусной части капилляра и при сходе с конца капилляра захватывают свободньй завиток 25 микропроволоки 1 и, удерживая его при дальнейшем двиясении, обеспечивают сматывание микролроволоки 1 с катушки 2 и подачу 4е на контактные площадки 4 изделия 5, установленных на исходной позиции под рабочим инструментом 6,- Пример . Приваривали нихромо вую микропроволоку диаметром от 0,009 до 0,035 мм, геометрические размеры внутреннего отверстия капилляра для удержания самоскручивающейся микропроволоки выбирают в зависимости от диаметра проволоки. В табл приведены геометрические размеры ка, пилляра в зависимости от J}np обеспечивающие удержание проволоки Продолжение табли При подаче нихромовой микропрово локи диаметром 0,009 мм в зону ее приварки к контактным площадкам из никеля диаметром 0,6 мм сварено 600 мостиков на машине ТКМ-14, У 100% изделий сварные мостики осмотрены под микроскопом МБС-9 при увеличении до 32 . Ни на одном из мостиков не обнаружены механические повреждения микропроволоки, что сви детельствует об исключении возможности появления в зоне крепления мостика поврежденных участков микро проволоки. Благодаря этому мостики характеризуются высоким качеством и надежностью. Кроме того следует отметить,что в несколько раз сократились потери микропроволоки, возникающие из-за ее запутывания на катушке и образования петель, затяжек, перегибов и т.п. дефектов. По сравнению,с базовым объектом, в качестве которого выбран прототип, предлагаемый способ имеет те преимущества, что обеспечивается натяжение микропроволоки при сматывании и удержание ее в натянутом состоянии на участке катущка-капилляр после обрезки или обрыва.. Кроме того, повьшается качество и надежность сварных или паяных мостиков благодаря исключению участков микропрот олрки с механическими повреждениями, снижающими механическую прочность микропроволоки на 85-90% и снижаются отходы дорогостоящей микропроволоки за счет повышения качества сматывания и сохранения ее качества при сматывании и подаче в зону крепления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приварки проволоки к контактным площадкам | 1987 |

|

SU1563928A2 |

| Установка для приварки мостиков из микропроволоки к монтажным площадкам | 1987 |

|

SU1419843A2 |

| Способ приварки,преимущественно упругой скручивающейся микропроволоки к контактным площадкам и устройство для его осуществления | 1982 |

|

SU1038141A1 |

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1983 |

|

SU1082586A1 |

| Способ приварки мостиков из микропроволоки к контактным площадкам | 1980 |

|

SU933330A1 |

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1979 |

|

SU867573A1 |

| Способ приварки мостиков из микропроволоки к контактным площадкам и устройство для его осуществления | 1985 |

|

SU1268345A1 |

| Устройство для приварки мостиков из проволоки к контактным площадкам | 1977 |

|

SU695784A1 |

| Установка для приварки мостиков из микропроволоки к контактным площадкам | 1982 |

|

SU1024194A1 |

| Способ крепления резистивных мостиков из проволоки к контактным площадкам | 1989 |

|

SU1655713A1 |

СПОСОБ ПОДАЧИ МИКРОПРОВОЛОКИ В ЗОНУ ЕЕ СОЕДИНЕНИЯ С КОНТАКТНОЙ ПЛОЩАДКОЙ, при котором микропроволоку сматывают с катушки, протягивают через направляющий капилляр, подают на позицию сварки, а затем отрезают, отличающийся тем, что, с целью повышения качества и надежности сварных мостиков путем предотвращения запутывания подаваемой микропроволоки после отрезки, направляющий капилляр выполняют с внутренним отверстием, диаметр которого в 60-100 раз превьшает диаметр микропроволоки, и длину капилляра выбирают из следующего соотношения: d кап ;0,2 D Чап --- I зов J Up где в т длина внутреннего отверсkan тия капилляра; 0)сснп - диаметр внутреннего отверстия капилляра; пр - диаметр микропроволоки; (Л . диаметр завитка самоскручивания микропроволоки. 0ие./

I

19

n

Ф

////ff ///////

/////

22

21

I

W/////A

к

/ // j

7/////////////

фиг Л

8 17 3

a

/ / / /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ПОДАЧИ ПРОВОЛОКИ | 0 |

|

SU182677A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-30—Публикация

1982-09-21—Подача