1

Изобретение относится к области металлургии черных металлов и может быть использовано при вьшлавке стали в электродуговых сталеплавильных печах.

Цель изобретения - повышение качества стали и снижение ее себестоимости.

Сущность способа заключается в том, что после скачивания окислительного шлака и обесфосфоривания в печь присаживают ванадиевый ме- таплоотсев из расчета получения в стали 0,04-0,15% ваиадия, известь или известняк для обеспечения основности шлака более 1,5, железорудные окатыши (ЖРО), чистые по фосфору, сере и цветным примесям, что определяет высокое содержание окислов железа в шлаке и интенсивность кипа со скоростью окисления углерода более О,5%/ч и его окислением не менее 0,10-0,50% и последующее раскисление металла и шлака традиционными рас- киспителями: коксом и ферросплавами и нетрадиционным: сплавом, содержащим кремний, магний, кальций, алюминий, или алюминиевым сплавом, содержащим магний, или брикетами из стружки такого сплава, в котором отношение алюминия и магния должио быть 1:(0,03-0,08), вводимым в печь перед выпуском и в ковш равными пор- из расчета 0,75-2,5 кг на 1т жидкого металла.

Использование предлагаемого способа выплавки ванадийсодержащей стали предусматривает подогрев ванадиевого метаплоотсева на бОО-ЮОО С перед его присадкой в печь с одновременной присадкой извести и последующей присадкой ЖРО порциями в два-три приема для обеспечения cytr марного содержания окислов железа в печном шлаке не менее 10%. В ванадиевом металлоотсеве содержание окислов железа колеблется от 6 до 15%, а в ЖРО - от 75 до 85%. С учетом того, что металлоотсев вводится в ограниченном количестве, необходимое суммарное количество окислов железа в печной шлак поступает в основном за счет ЖРО, что обеспечивает интенсивный кип, и составляет не менее 2 кг/т стыш. HHTeHCHB- ном кипении металла, высокой основности ошака более глубоко протекают процессы дегазации и удаления иеме-

523512

таллических включений (ИВ), а также восстановление окислов железа из шлака.

Таким образом, окислительный

5 шлак переводится в восстановительный с меньшим суммарным расходом ферросплавов. Последующее раскисление в печи и ковше осуществляется сплавом, содержащим кремний, магний;

to кальций, алюминий, или алюмомагние- вым сплавом, или брикетированной стружкой из этого сплава. Раскисление шлака в печи таким сплавом обеспечивает полное восстановле-

15 ние ванадия, частичное - титана, снижение расхода алюминия и ферросплавов и повышение обессеривающей способности шпака. Одним из преимуществ использования такого сплава,

20 содержащего магний, является сохранение высокой основности шлака, так как уменьшаются присадка ферросилиция и общее количество печного опака.

25 Раскисление металла в ковше алю- момагниевым сплавом обеспечивает побочный положительный эффект, включающий общее суммарное уменьшение количества НВ в металле, диспергнро30 ванне и равномериое распределение их в нитридной, карбонитридной фазе в связи с барботирующим воздействием за счет парообразования магния и дополнительное связывание и перевод

3J серы в шлаковую фазу.

Пример. В дуговой сталеплавильной печи проводят 11 плавок стали с использованием металлоотсева по известному и предлагаемому спосо-

40 бам. Использованный металлоотсев имеет следующий состав, %: металлическая фаза 73; шлаковая - 27. В шлаковой фазе содержимое окислов ванадия составляет 16,7%,а окислов

45 железа 37%.

Металлоотсев вводят в количестве 40 кг/т стали из расчета получения в металле 0,1% ванадия. Таким образом, с металлоотсевом поступает

около 4 кг окислов железа на 1 т металла. ..В плавках, выполненных по предлагаемому способу, окатьши вводятся в количестве 1,8-22 кг/т, что в сумме обеспечивает концентрацию окислов железа в печном шлатсе около и более 10%. При этом изменяют количество вводимой извести для обеспечения различной основное-

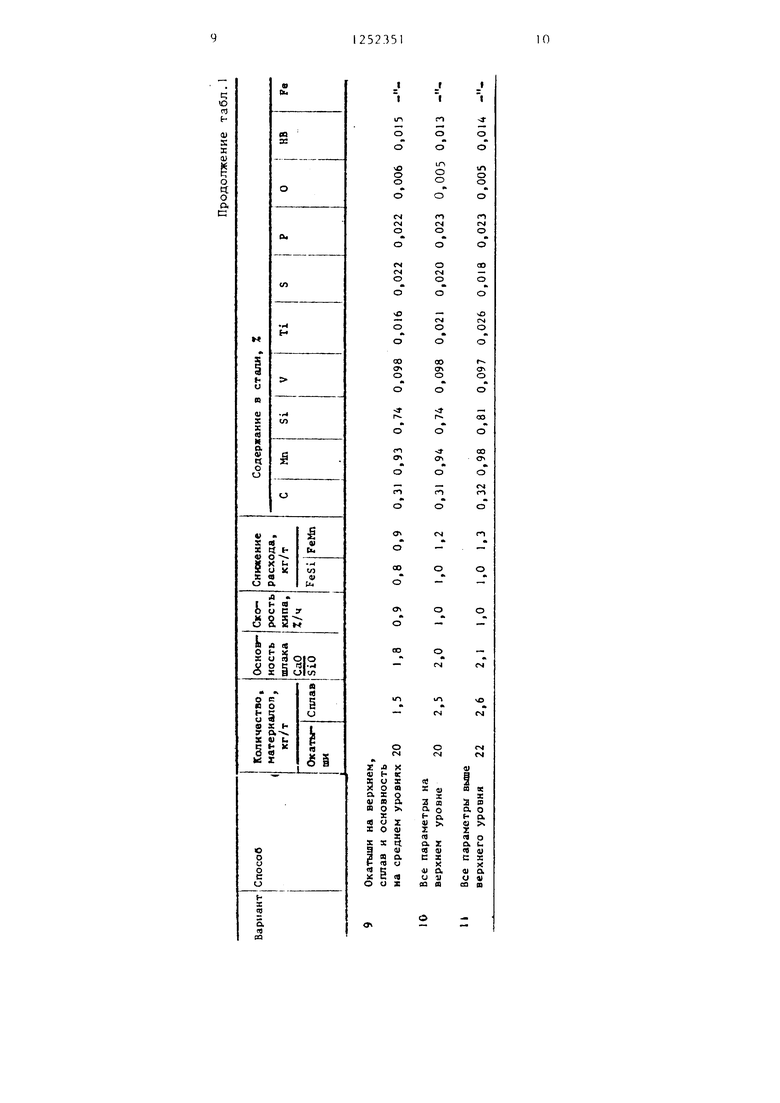

ти uLTiaKa. Параметры способа выплавк и влияние их на содержание компонентов в стали приведены в табл.

Окончательное раскисление шлака в печи и металла в конше производят порциями алюмомагниового сплава. Могут быть также использованы кремнинмаг нийкальциевые лигатуры, содержащие,%: кремний 40-55; Mai- НИИ 3-12; кальций 8-20; барий 3-9; алюминий 1-10.

Из табл. 1 выявляются закономерности, связанные с предлагаемыми параметрами способа выплавки стали. При этом во всех плавках вводят одинаквое количество ванадиевого металлоот- сева,что обеспечивает одинаковую исходную окисленность металла за счет содержания окислов железа в ошаке, балластных окислов, в том числе кремнезема и пятиокиси ванадия.

Изменение вводимого количества окатышей от минимального до максимального определяет скорость кипения металла, уровень его окистен- ности и, как следствие, содержание кислорода, НВ и расход ферросплавов. Из вариантов 2-4 табл. i видно что при введении окатышей 1,8 и 2 кг/т скорость кипа низкая, несмотря на низкую и высокую основность. В этом случае раскисление ме з апла минимальным и максимальным количеством сплава не оказывает большого влияния на химический состав стали, содержание в нем кислорода и НВ. Незначительно меняется расход раскислителей. Механические . свойства и чувствительность к надрезу низкие.

Свойства стали, выплавляемой известным и предлагаемым способами, после нормализации при 920°С приведены в табл. 2. Показатели чувствительности к надрезу приведены в табл. 3.

При оптимальном количестве вво- дикых окатьшей (вариа нты 5-7) обеспечивается интенсивный кип, что позволяет уменьшить содержание окислов железа в шлаке, окисленность металла, улучшить его нагрев и однородность, а при оптимальной основности и последующем раскислении шлака и металла сплавом получить высокие механические свойства и низкую чувствительность к надрезу (табл.2 и 3

o

5

0

5

0

5

0

5

3514

В этом (лучае достигаются самые бла- гогфиятныс сочетания по составу металла, низкому содержанию в нем кислорода, НВ и высоких физико-механи ческих характеристик, а также наилучшее диспергирование структуры.

Введение окатьш:ей на верхнем уровне предлагаемых количеств и выше (варианты 8-11) вызывает интен- сивньпЧ кип с одновременным переокис- лением металла, необходимость введения относительно повьшгенных количеств кокса, ферросилиция, ферромарганца и алюмомагниевого сплава, так как возникают трудности с раскислением металла через большие объемы переокисленного шлака и диспергированием структуры, а также не достигается высокий уровень механических свойств и хладос.тойкости, низкая чувствительность к надрезу (табл. 2 и 3). При сопоставлении влияния различных присадок сплава выявляется закономерность, когда экономия ферросплавов и снижение содержания кислорода и НВ в металле определяются увеличением его присадок. Однако эффективность присадок сплава уменьшается, если количество окатьштей и основность шлака на верхнем и ъъте верхнего уровня. При этом не уменьшается расход раскислителей (процесс становится менее экономичным) и ухудшаются механические свойства металла.

Изменение основности в предлагав- мьгх пределах обеспечивает оптимальные количества шлака при повьппении активности окислов железа, когда количество окатышей вводится в указанных пределах. Это обеспечивает низкий уровень ИВ в металле.

Из сопоставления всех вариантов плавок с присадками окатьш1ей, ванадиевого металлоотсева, получением определенной основности пшака и последующим раскислением металла различными количествами алюмомагние- вого сплава выявлено, что по мере увеличения количества присаживаемых окатышей необходимо повышение основности шпака и увеличение присадок раскислителей (ферромарганца и ферросилиция), особенно алюминиевого сплава, присадки которого в оптимальных количествах в сочетании

с оптимальным количеством окатьппеи и основностью обеспечивают экономию ферросплавов и высокие механические свойства металла. При низких концентрациях окислов железа в шлаке низка скорость кипа, и это не исправляется основностью и количеством раскислителей, так же, как и при высоких - переокисленность отрицательно сказывается на процессе плавки.

Основность шлака в предлагаемых пределах позволяет исключить пере- окисленность металла и в сочетании с глубоким раскислением присадки сплава обеспечивает высокое качество металла.

523516

Присадка сплава для окончательного раскисления тeтaллa в предлагаемых пределах позволяет снизить содержание кислорода и НВ в металле, сни- 5 зить расход традиционных раскисли- телей (ферросилиция и ферромарганца) - и получить высокую хладостой- кость (механические свойства) и низкую чувствительность к надрезу.

10 Экономический эффект от использования изобретения складывается из экономии ферросплавов на 1 т стали, снижения брака по трещинам, вызываемых чувствительностью стали к

15 литейным дефектам и надрезам, а также эксплуатагшонной надежности при низких температурах.

о о

СЧ

гн о

со

С-4 О

о о

ш OS о

R

о- со

сч ю

1Г1

о

sr

А

о

- о

§

о сГ

J

г

о о

о о

о сГ

-

о

о

сч

о о

о о

о о

о о

J

|

чО

о

о

оо

8

CN fsl

о

см

(N

о

см о

сч см

о

м

Гч|

о

-лсм о

о см о

оо

о о

о см о

CN

о

о

о

VO

о о

о г

о гм

о

00

вч

о

1Л

г-

о

сч

о

со

ON

о

1Л го см

о

00

о о

- г

о

«i

о

0 У

о

г о

п о

S

т

TV

со о

о

Оч

to о

а

М

о

ш о

о

I

см

со

сГ

ем

со

СХ

о

00

ш о

С7

о

о

см

оо о

Г|

о «

о

vO

«э

о

ш

1Л

CS

ш гм

1Л

г

« я

U

я

3)

а

S

Z А

ш ( X

5ё 5

а X я

S sa

X ч

« о

X о Z

S X

of

&

о

к 4 о р. о г X .

X

о

и

к

ti ч о X

1Л

00

, ZО

Вариант Чувствительность стали, кДж/м ,при температуре испытаний, С

Таблица 3

8562505320480465280420390250235200125

9594520320490475285438390250240210120

10640550340560510310490420300260220140

11536490310540490280460380240210200120

Составитель А. Прусс Редактор А. Шишкина Техред Л.Сердюкова

Заказ 4589/27 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.3

Корректор С. Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| Способ выплавки стали и легирующая смесь для предварительного раскисления стали | 1985 |

|

SU1315479A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| Способ выплавки высокомарганцевой ванадийсодержащей литейной стали | 1991 |

|

SU1803432A1 |

| Легирующе-восстановительная смесь | 1981 |

|

SU954479A1 |

| Способ выплавки стали | 1979 |

|

SU781217A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали | 1977 |

|

SU726177A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-23—Публикация

1984-01-02—Подача