ND

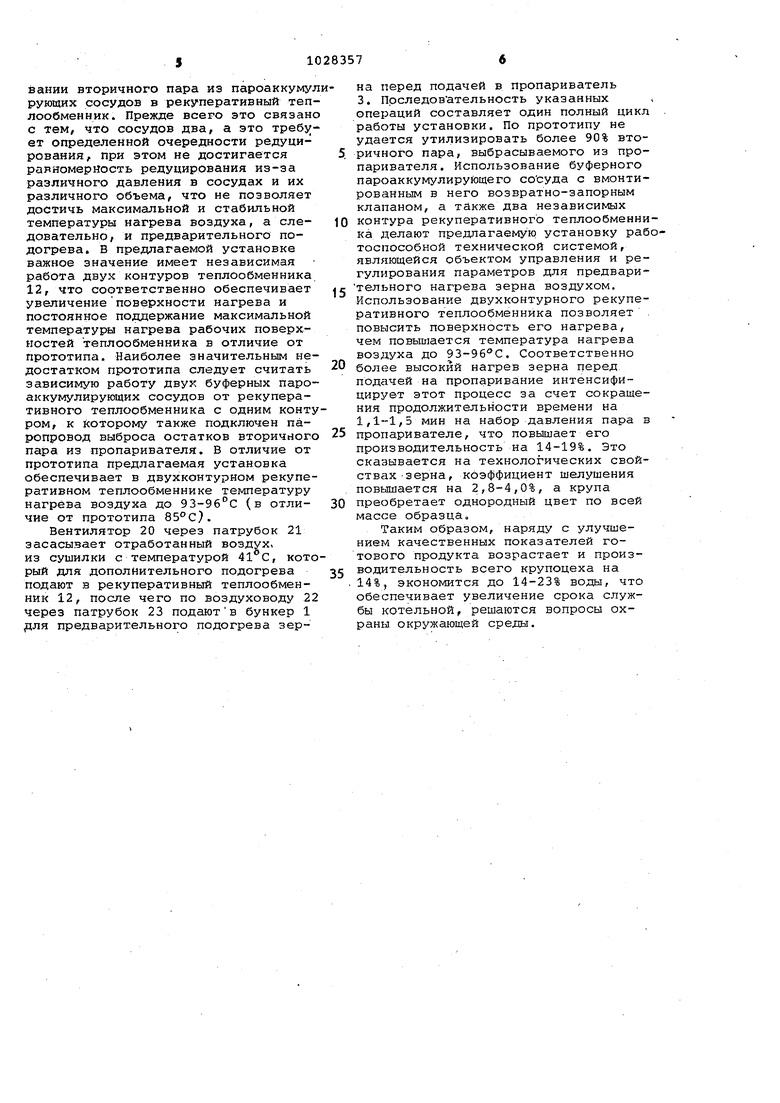

эо :о :л м Изобретение относится: к области мукомольно-крупяной промышленности и может быть использовано для гидротермической обработки зерна (гто) гречихи.J, Известна установка для пропаривания крупяных культур, содер жащая бункер для предварительного .подогрева зерна, установленный под ним вертикальный сосуд для обработки зерна-паром, рекуперативный тепл обменник, при этом в бункере к его боковой поверхности с зазором смонтирован перфорированный полый цилинд а в нижней лшсти бункера установлен распределительный коллектор, соединенный с цилиндром для подачи нагре того воздуха из теплообменника, при этом вертикальный сосуд соединен с теплообменником трубопроводом для подачи вторичного пара ij, Наиболее близким техническим решением к предлагаемому является. установка для подогрева зерна гречихи, содержащая .пропариватель, рекуперативный теплообменник с нагнетающим вентилятором и контуром для отвода вторичного пара и буферный пароаккумулирующий сосуд, верхняя часть которого соединена с контуром для отвода вторичного пара из сосуда Установка снабжена буферным пароаккумулирующими сосудами различной емкости, каждый из которых в: верхней части -через патрубки связан с пропаривателем паропроводами с возможностью установления равновеликог давления вторичного пара в очередно подачи, .а в нижней - паропроводами вмонтированными в них пароредукторами, соединенными с входным патруб JKOM рекуперативного теплообменника, к которому также подведен паропровод вторичного пара от пропаривателя, причем сосуды установлены на уровне обеспечивающем свободное истечение смеси конденсата с паром из сосудов в рекуперативный теплообменник С23 Недостатки указанных устройств следующие. Применение только одного контура для нагрева рабочей.поверхности рекуперативного теплообменника не позволяет повысить мощность. работы, что не создает возможности для утилизации выбрасываемого из пропаривателя вторичного пара выше 20-90%i Использование двух буферных пароаккумулируюадих сосудов, связанных на участке редуцированияиз них вторичного пара в рекуперативный теплообменник общим паропроводом, к которому также подключен паропровод выброса остатков вторичного пара из пропаривателя, в значительной мере усложняет работу установки и д лают зависимыми в работе каждый уча ток один от другого, что не позволяет производить в количественном. отношении максимальную подачу втори ного пара в рекуперативный теплообменник и Достигнуть максимального и равномерного нагрева рабочих поверхностей, в данном случае температура нагрева не превышает и максимальный предварительный нагрев зерна не обеспечивается, а следовательно, не достигаетсямаксимальная производительность работы пропаривателя. Как результат неравномерности предварительного нагрева зерна является неравномерность его увлажненияв процессе пропаривания и соответственно неравномерное последующее удаление влаги в процессе сушки, что ухудшает потребительские достоинства крупы, которая приобретает неравномерный цвет по всей массе образца. Кроме того, отсутствие максимальной температуры при предварительном подогреве зерна не позволяет достичь- направленных изменений технологических свойств зёрна так как резерв повышения коэффициентов шелушения зерна не используется в достаточной мере за счет повьвиения температуры воздуха., используемого для предварительного нагрева зериа. Резервом улучшения качества готового продукта, повышения КПД утилиз ации вторичного тепла, используемого на технологические цели, а именно интенсификация процессов предварительного подогрева и последующего пропаривания зерна, является стабилизация режимов обработки указанных процессов, непрерывность работы и повышение мощности рекуперативного теплообменника. . Цель изобретения - более полная утилизация вторичного пара, обес. печение непрерыв,ного равномерного нагрева рабочей поверхности теплообменника и улучшение тем самым качества крупы. . Поставленная цель достигается тем, что в установке для подогрева зерна гречихи, содержащей пропарива-гель, рекуперативный теплообменник, с нагнетающим Вентилятором и контуром для отвода вторичного пара и .буферный пароаккумулирующий , нижняя часть которого соединена с контуром для отвода вторичного пара из сосуда,рекуперативный теплообменник снабжен дополнительным контуром для отвода вторичного napav соединенным с пропаривателем и верхней частью пароаккумулирующего сосуда, и возвратно-запорным клапаном, соединенным с входнь1м патрубком основного контура рекуперативного теплообменника. На чертеже показана установка для подогрева зерна гречихи. Установка состоит из бункера 1 для предварительного подогрева зерна, загрузочнохю пробкового эатвр

pa 2, пропаривателя 3, разгрузоч«ого пробкового затвора 4 вентиля 5 и паропровода б выброса вторичного пара, буферного пароаккумулирующего сосуда 7, патрубка 8 для подключения паропровода б вторичного пара. к буферному сосуду 7, запорно-возвратного клапана 9, паропровода 10 подачи вторичного пара, вентиля 11 для перепуска вторичного пара из пропаривателя 3 в первый Контур рекуперативного теплообменника 12, .патрука 13 для подключения паропророда 10 к первому контуру теплообменника 12, патрубка 14 выброса отработанного конденсата из первого контура тегтлообменника 12, пароредуктора 15 йаропровода 16 для подключения буферного сосуда 7 через патрубок 17 к второйх контуру теплообменника 12. патрубка 18 сяэёдиняюиего второй контур тепло бм0н ика 12 с конденсатосборником 19, вентилятора 20 нагнетания в теплообменник 12 засасываемого через патрубок 21 отработанного воздуха из сушилки для дополнительного подогрева, воздуховода 22 подачи нагретого воздуха из теплообменника 12 через Патрубок 23 в бункер 1 с целью предварительного пЬд Ьгрева зерна перед пропариванием.

Работа установки заключается в следующем.

, Зернр из бункера 1 верхним пробковы затвором 2 загружают в пропариватель 3, после чего в него подают насыщенный водяной пар до набора определенного давления, после операции пропаривания открывают вентили 5. и 11 и попаропроводам б и 10 отработанный вторичный пар пёрепуск.ают соответственно в сосуд 7 через патру бок 8 и возвратно-запорный клапан 9, установленный в . верхней части сосуда Параллельно подают вторичный пар через патрубок первый контур рекуперативного теплообменника-12. Буферный сосуд 7 в зависимости от. его емкости позволяет, в различном ксхпичестве аккумулировать отработанный пар. Так, если емкость, буферного сосуда 7 установить в два раза меньше свободного объема пропаривателя З с учетом скважистости зерна, то соответственно до 50% выбрасываемого вторичного пара из пропаривателя 3 может быть отобрано буферным сосудом 7с давлением пара в сосуде 7 равным половине давления пара в пройаривателе 3 1в данном случае 0.,15 МПа).. Таким образом, при выборе емкости: буферного сосуда в каждом конкретном случае нужно учитывать какое давление пара наиболее рационально набрат в буферном сосуде 7, что связано с коммуникационными особенностями расположения оборудования на крупнозаводах, а затем уже исходить из условия количества

отбора пара. Условия отбора вторичного пара буферным сосудом 7 с учетом двухконтурного теплообменника требуют введения коэффициента на поправку, так как вторичный пар из пропаривателя 3 перепускается не только в буферный сосуд 7, но и параллельно подается в рекуперативный теплообменник 12, в его первый контур, поэтому отбор производится не 50% от выбрасываемого количества вторичного пара из пропаривателя 3, а в меньшем количестве, с учетом подачи через теплообменник 12. Так как первый контур рекуперативного теплообменника 12 связан с атмосферным воздухом -через патрубок 14, то при выпуске отработанного пара из пропаривателя 3 в начальный период времени происходит параллельное истечение пара в буферный сосуд 7 и первый контур теплообменника 12 Однако в процессе Дсшьнейшего выпуска происходит падение давления пара в сети паропроводов б и 10 и, когда давление пара в пропаривателе 3 и бферном сосуде 7 устанавливается равновеликим, дальнейший выпуск вторичного пара происходит только через ; первый контур теплообменника 12. Паропроводы б и 10 взаимосвязаны, noэтомуj когда давление вторичного пара в сети паропровода 10 упадеТ, это повлечет за собой уменьшение даления пара в сети паропровода б. Давление пара в буферном сосуде 7 превысит давление в паропроводе б, и возвратно-запорньай клапан 9 под давлением пара знутри сосуда 7 закроет поступление пара. Монтаж буферного пароаккумулирующего сосуда 7 по отношению к рекуперативному теплообменнику 12 устанавливается таким образом, чтобы обеспечить свободное истечение смеси конденсата с паром через пароредуктор 15 во второй контур рекуперативного теплообменника 12. Через паропровод 16 и патрубок 17 буфер1 ый сосуд 7 подключают к второму контуру теплообменника 12, а через патрубок 18 отработанный конденсат собирают, в конденсатосборнике 19, откуда после механической очистки конденсат направляют в котельную, что повьшает срок службы котла и приводит к экономии на 14-23% воды. Редуцирование смеси пара с конденсатом из буферного сосуда 7 через пароредуктор 15 во второй контур теплообменника 12 подбирают эмпирически с целью обеспечения непрерывного редуцирования смеси до начала следующего цикле выброса вторичного пара из пропа- , ривателя, в среднем 9,3-12,5 мин необходимо для редуцирования пара и буферного сосуда 7. При работе установки по прототипу создаются трудности при редуцировании вторичного пара из пароаккумулрующих сосудов в рекуперативный теплообменник. Прежде всего это связано с тем, что сосудов два, а это требз ет определенной очередности редуцирования, при этом не достигается равномерность редуцирования из-за различного давления в сосудах и их различного объема, что не позволяет достичь максимальной и стабильной температуры нагрева воздуха, а еледовательно, и предварительного подогрева. В предлагаемой установке важное значение имеет независимая работа двух контуров теплообменника 12, что соответственно обеспечивает увеличениеповерхности нагрева и постоянное поддержание максимальной температуры нагрева рабочих поверхностей теплообменника в отличие от прототипа. Наиболее значительным недостатком прототипа следует считать зависимую работу двух буферных пароаккумулирующих сосудов от рекуперативного теплообменника с одним контуром, к которому также подключен паропровод выброса остатков вторичного пара из пропаривателя. В отличие от прототипа предлагаемая установка обеспечивает в двухконтурном рекуперативном теплообменнике температуру нагрева воздуха до ЭЗ-Эб С (в отличие от прототипа 85°С).

Вентилятор 20 через патрубок 21 засасывает отработанный воздух, из сушилки с температурой 41 С, который для дополнительного подогрева подают в рекуперативный теплообменник 12, после чего по воздуховоду 22 через патрубок 23 подаютв бункер 1 для предварительного подогрева зерна перед подачей в пропариватель 3. Прследовательность указанных операций составляет один полный цикл работы установки. По прототипу не удается утилизировать более 90% вторичного пара, выбрасываемого из пропаривателя. Использование буферного пароаккумулируйщего сосуда с вмонтированным в него возвратно-запорным клапаном, а также два независимых контура рекуперативного теплообменника делают предлагаемую установку рабтоспособной технической системой, являющейся объектом управления и регулирования параметров для предварительного нагрева зерна воздухом. Использование двухконтурного рекуперативного теплообменника позволяет повысить поверхность его нагрева, чем повышается температура нагрева воздуха до 93-95°С, Соответственно более высокий нагрев зерна перед подачей на пропаривание интенсифицирует этот процесс за счет сокращения продолжительности времени на 1,1-1,5 мин на набор давления пара в пропаривателе, что повышает его производительность на 14-19%. Это сказывается на технологических свойcTBcix-зерна, коэффициент шелушения повышается на ,0%, а крупа преобретает однородный цвет по всей массе образца.

Таким образом, наряду с улучшением качественных показателей готового продукта возрастает и производительность всего крупоцеха на 14%, экономится до 14-23% воды, что обеспечивает увеличение срока службы котельной, решаются вопросы охраны окружающей среды.

/ Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1106532A1 |

| Установка для пропаривания зерна крупяных культур | 1980 |

|

SU1007719A2 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1171091A2 |

| Установка для подготовки зерна крупяных культур к переработке в крупу | 1982 |

|

SU1084069A1 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1983 |

|

SU1162483A1 |

| Установка для тепловой обработки зерна | 1985 |

|

SU1321461A1 |

| Установка для тепловой обработки зерна | 1983 |

|

SU1147428A1 |

| Установка для подготовки зерна перед переработкой его в крупу | 1986 |

|

SU1346232A1 |

| УСТАНОВКА ДЛЯ МОКРОЙ ОБРАБОТКИ И ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1988 |

|

RU1723722C |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1986 |

|

SU1311775A1 |

УСТАНОВКА ДЛЯ ПОДОГРЕВА ЗЕРНА ГРЕЧИХИ, содержащая пропариватель, рекуперативный теплообменник с нагнетающим вентилятором и контуром для отвода вторичного пара и буферный пароаккумулирующий сосуд нижняя,часть которого соединена с контуром для отвода вторичного пара из сосуда,, отличагощаяс я тем, что, с целью более полной утилизации вторичного пара, обеспечения непрерывного равномерного нагрева рабочей поверхности теплообменника и улучшения тем самым качества крупы, рекуперативный теплообменник снабжен дополнительным контуром для отвода вторичного пара, соединенным с пропаривателем .и верхней частью пароаккумулирующего сосуда, и возвратно-запорным клапаном, соединенным с входным патрубком основного контура рекуператив- но теплообменника.

e/noptfvt/6ff/ fJfffl /7odoepem ft/ .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для пропаривания зерна крупяных культур | 1978 |

|

SU774585A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3226268/13, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-07-15—Публикация

1981-06-01—Подача