7 16 20 19

/г /

0 79

Ш 9 // 18 /5 12 7 je 76

I I II I

00

о:

75 /7 7S

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для автоматической индукционной наплавки | 1987 |

|

SU1555088A1 |

| Способ индукционной наплавки | 1985 |

|

SU1324801A1 |

| Автоматическая линия изготовления стоек и рыхлительных лап культиваторов | 1986 |

|

SU1449219A1 |

| Стан для раскатки лезвий стрельчатых лап культиватора | 1981 |

|

SU1084101A1 |

| Автоматическая линия для штамповки металлических изделий | 1979 |

|

SU912379A1 |

| Установка для индукционного нагрева и подачи на последующую обработку листовых заготовок | 1984 |

|

SU1268625A1 |

| Автоматическая линия штамповки лезвий стрельчатых лап | 1984 |

|

SU1255263A1 |

| Способ изготовления лап культиваторов | 1985 |

|

SU1296272A1 |

| Автоматическая линия штамповки поворотных кулаков | 1987 |

|

SU1466868A1 |

| Способ продольной периодической прокатки деталей типа лап культиваторов | 1980 |

|

SU978995A1 |

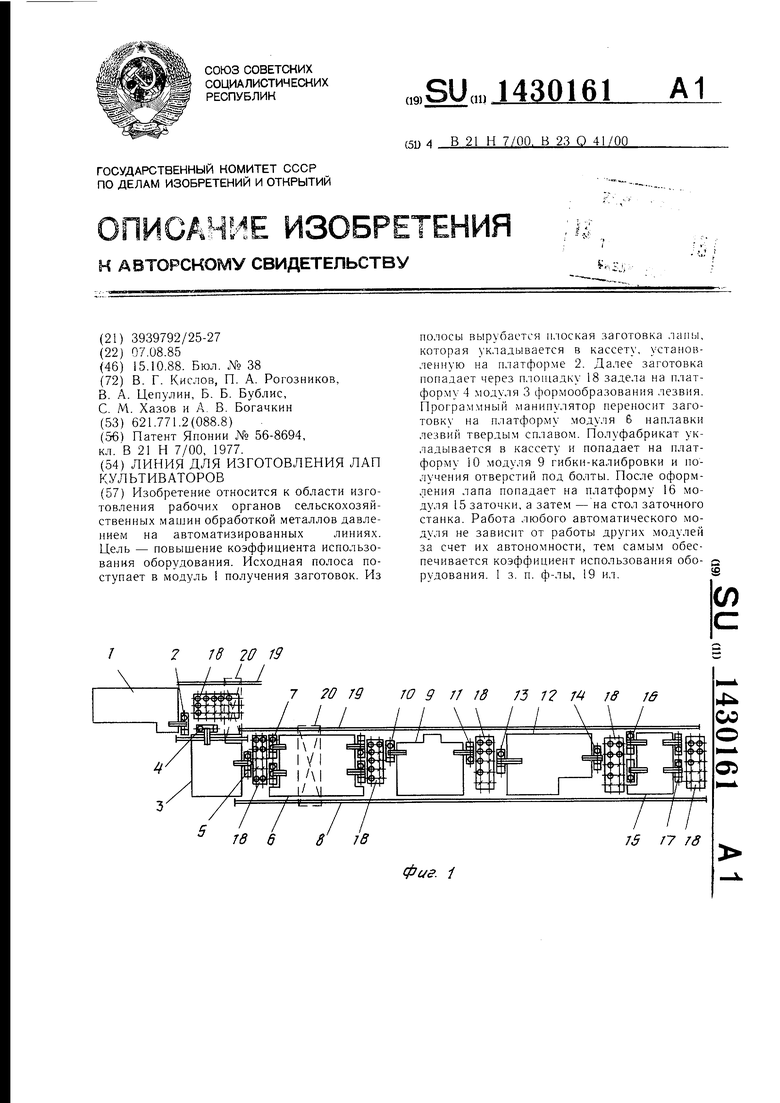

Изобретение относится к области изготовления рабочих органов сельскохозяйственных машин обработкой металлов давлением на автоматизированных линиях. Цель - повышение коэффициента использования оборудования. Исходная полоса поступает в модуль 1 получения заготовок. Из полосы вырубается п/шская заготовка лапы, которая укладывается в кассету, установленную на платформе 2. Далее заготовка попадает через плоп1адку 18 задела на платформу 4 модуля 3 формообразования лезвия. Программный манипулятор переносит заготовку на платформу модуля 6 наплавки лезвий твердым сплавом. Полуфабрикат укладывается в кассету и попадает на платформу 10 модуля 9 гибки-калибровки и получения отверстий под болты. После оформления лапа попадает на платформу 16 модуля 15 заточки, а затем - на стол заточного станка. Работа любого автоматического модуля не зависит от работы других модулей за счет их автономности, тем самым обеспечивается коэффициент использования обо- р рудования. 1 3. п. ф-лы, 19 ил.

Фиг. i

Изобрете}1ие относится к обработке ме- та.лло( давлением, в частности к изготовлению рабочих органов сельскохозяйственных машин на автоматических линиях.

Хелью изобретения является повын ение коэффициента использования автоматичес- кого оборудования и расширение технологических возможностей линии.

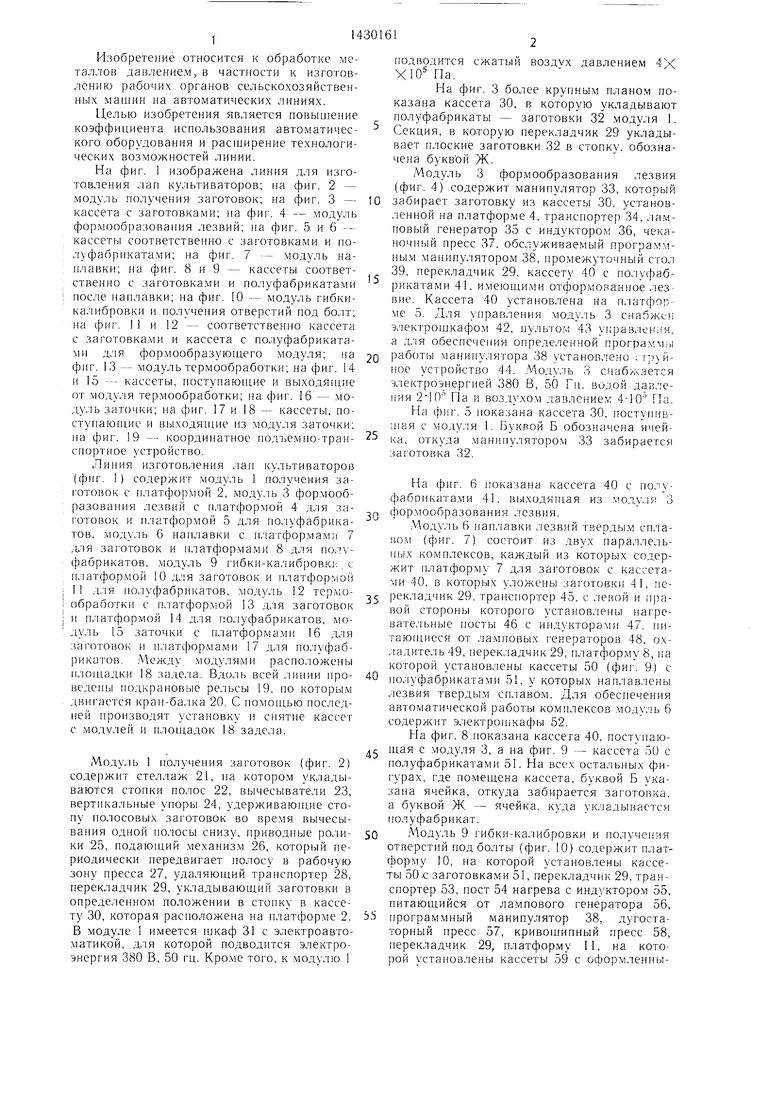

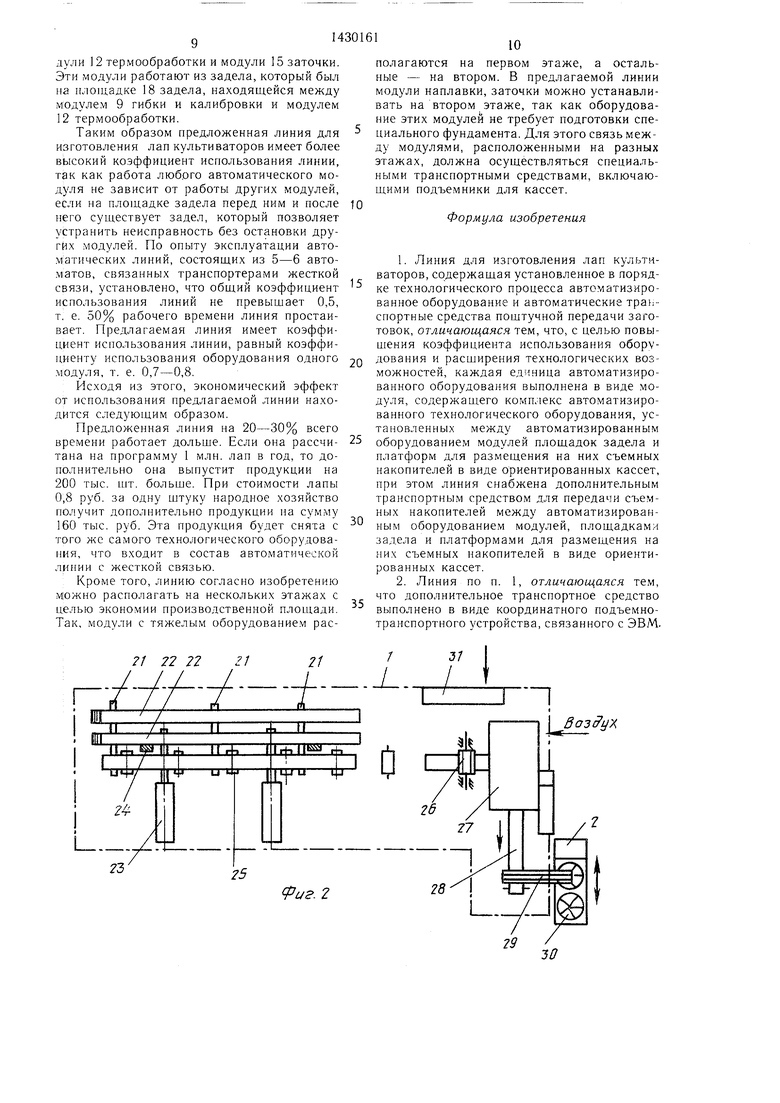

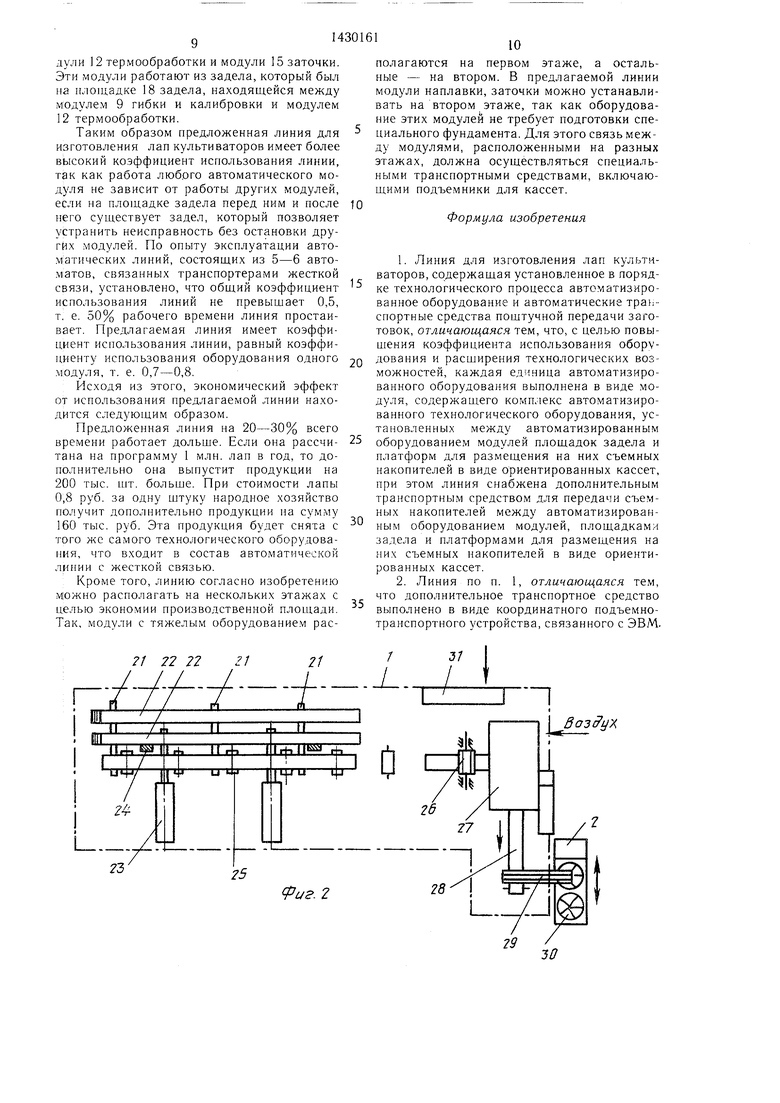

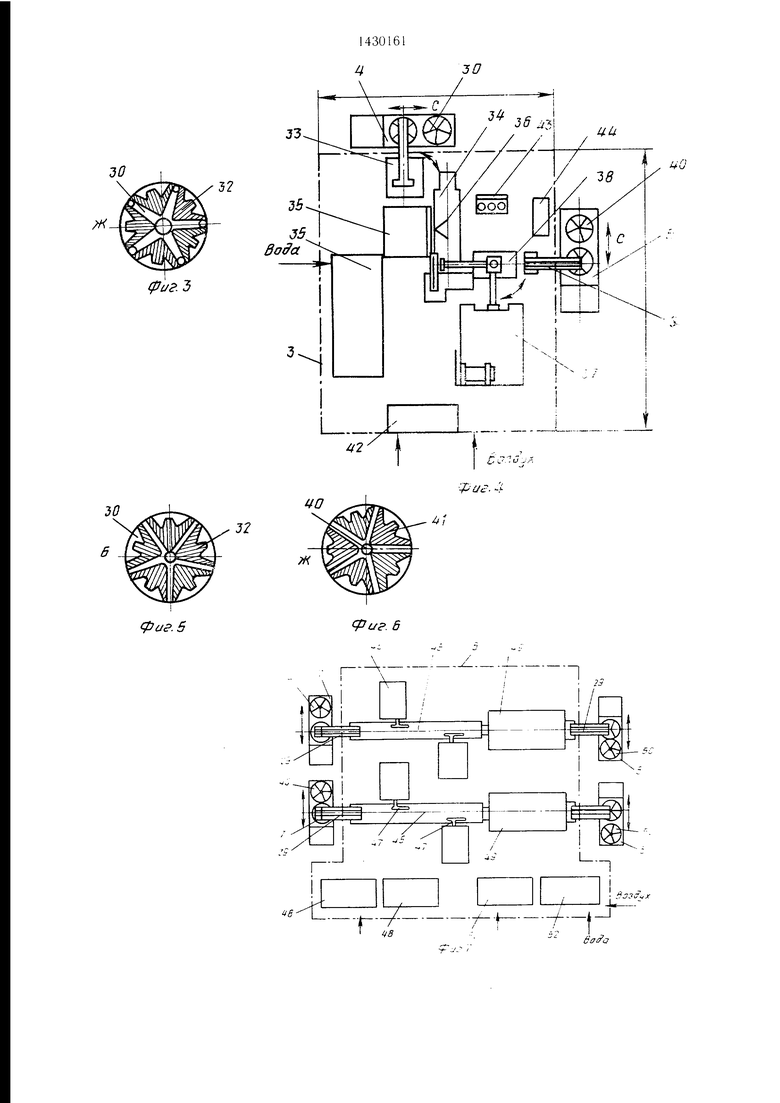

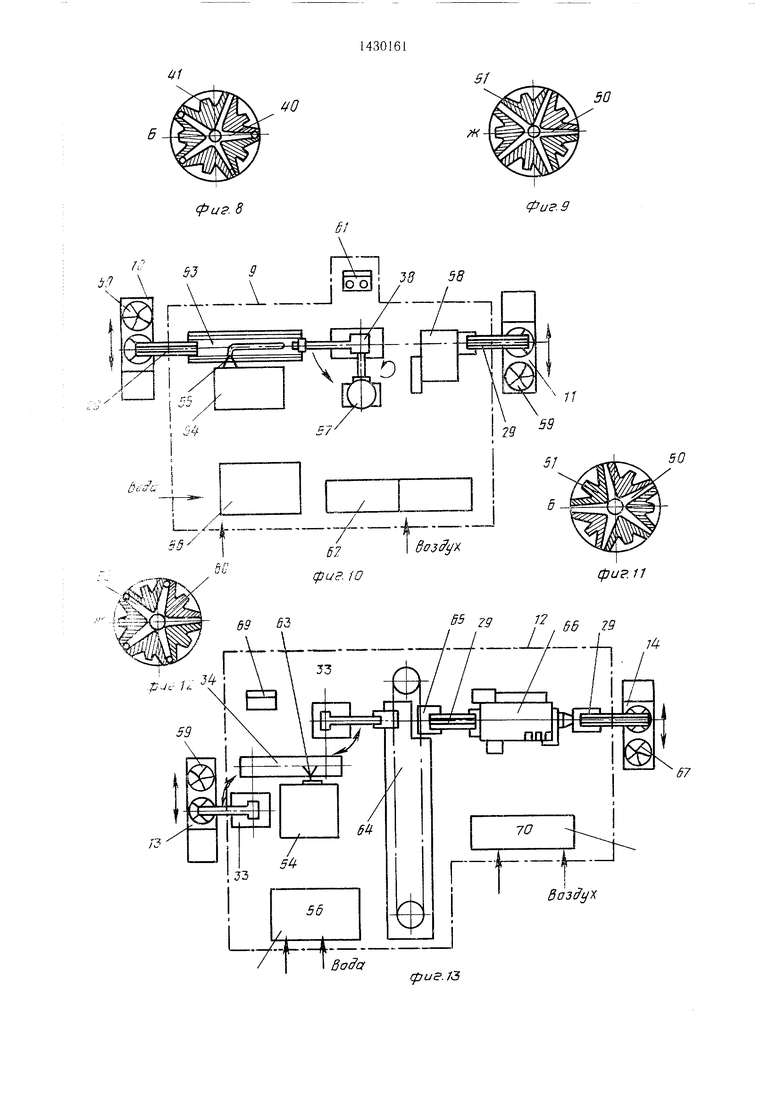

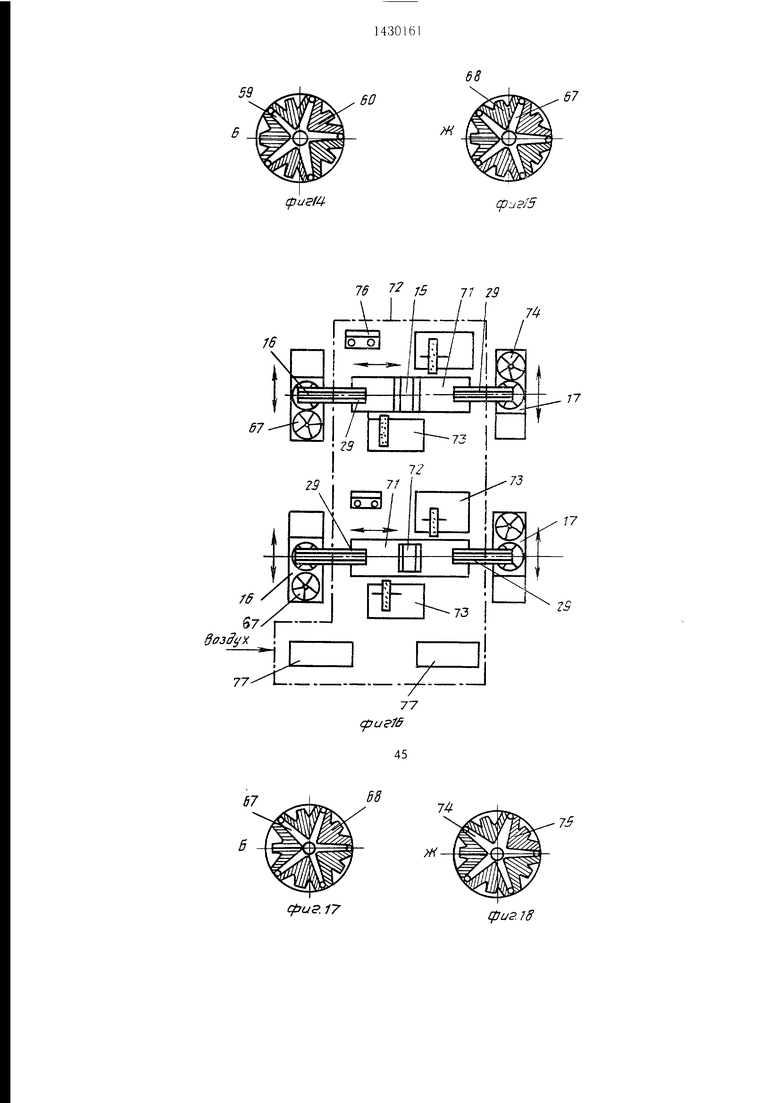

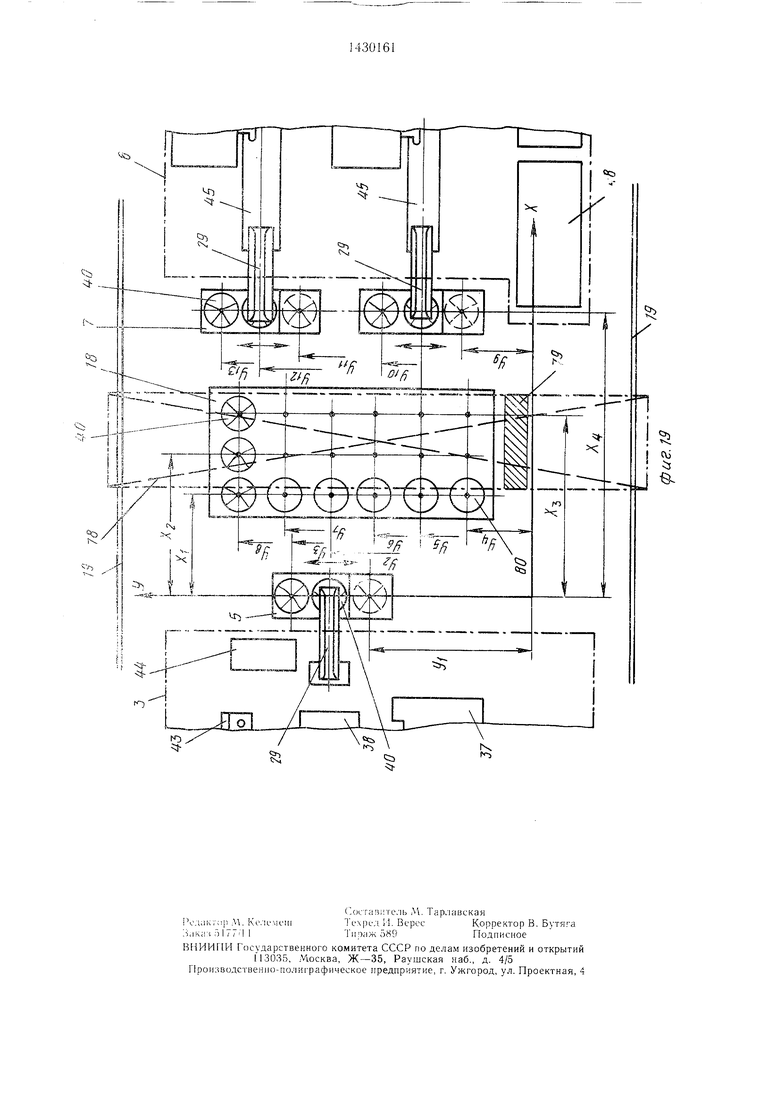

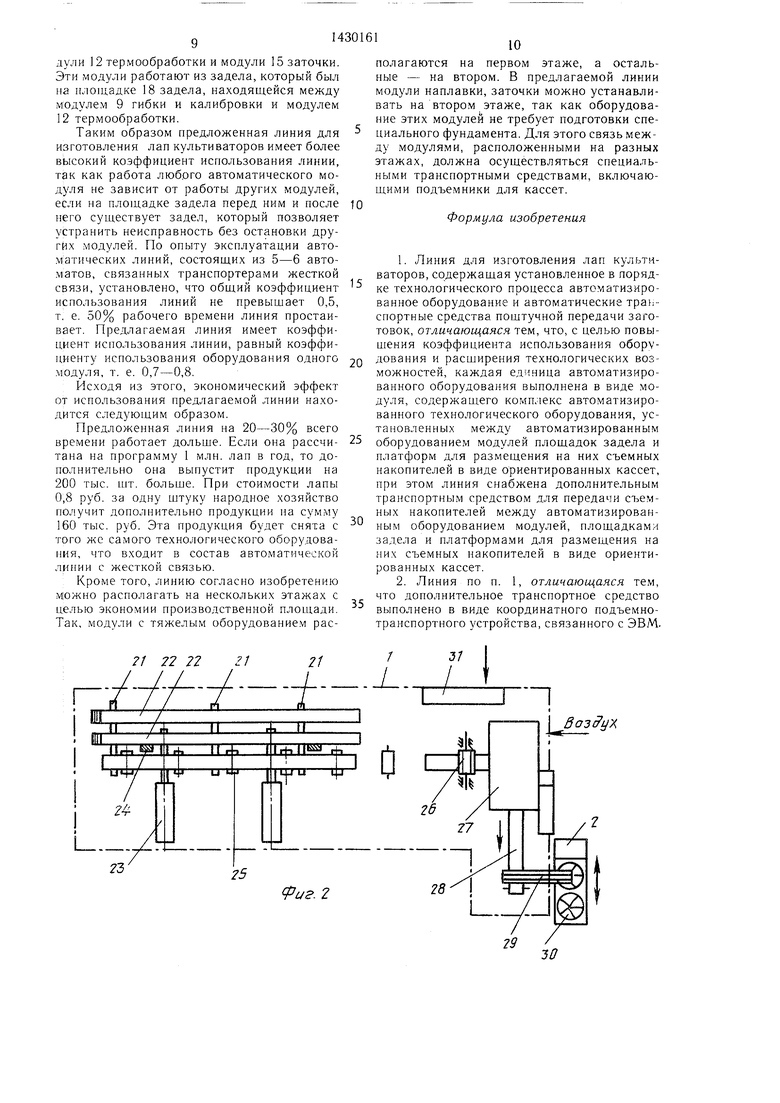

На фиг. 1 изображена линия для изготовления лап культиваторов; на фиг. 2 - модуль получения заготовок; на фиг. 3 - кассета с заготовками; на фиг. 4 - модуль формообразования лезвий; на фиг. 5 и б - кассеты соответственно с заготовками и по- луфабриката.ми; на фиг. 7 - модуль наплавки; на фиг. 8 и 9 - кассеты соответственно с заготовками и полуфабрикатами после наплавки; на фиг. 10 - модуль гибки- калибровки и получения отверстий под болт; на фиг. 11 и 12 - соответственно кассета с заготовка.ми и кассета с полуфабрикатами для формообразующего модуля; на фиг. 13 - модуль термообработки; на фиг. 14 и 15 - - кассеты, иоступаюшие и выходяи1ие от модуля термообработки; на фиг. 16 - модуль заточки; па фиг. 17 и 18 кассеты, поступающие и выходяни1е из моду.чя заточки; на фиг. 19 - координатное нод1земно-тран- сиортное устройство.

Линия изготовления лан культиваторов (фиг. I) содержит .модуль 1 получения заготовок с платформой 2, модуль 3 формообразования лезвий с нлат(|)ормой 4 для заготовок и платфор.мой 5 для по.:1уфабрика- тов, модуль 6 наплавки с п.чатформамм 7 для заготовок и платформами 8 для полу- ({ абрикатов, .модуль 9 гибки-калибровкг;. с нлатформой 10 для заготовок и платфор.мой 11 для полуфабрикатов, модуль 12 термо- обработкп с платфор.мой 13 для заготовок п платформой 14 для полуфабрикатов, модуль 15 заточки с платформами 16 для заготовок и п.татформами 17 для по.чуфаб- рикатов. Между модулями распо. южены п.:101цадкп 18 заде.ча. Вдоль всей линии про- ведены подкраповые рельсы 19, но которым двигается крап-балка 20. С помон1,ью последней производят установку и снятие кассет с модулей и плопидок 18 заде.ла.

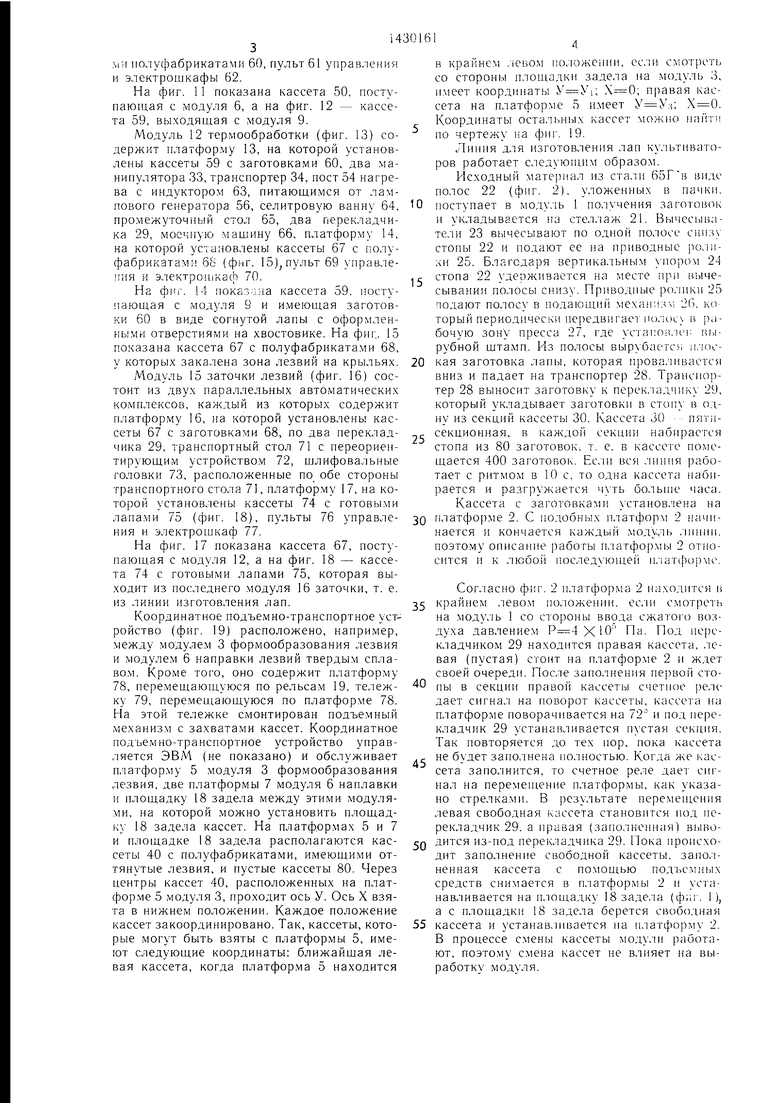

Модуль 1 получения заготовок (фиг. 2)

содержит стеллаж 21, па котором укладываются стопки полос 22, вычесыватели 23, вертикальные упоры 24, удерживаюни-ie стопу полосовых заготовок во время вычесывания одной нолосы снизу, приводные роли- ки 25, подающий механизм 26, который периодически передвигает полосу в рабочую зону пресса 27, удаляющий транспортер 28, перекладчик 29, укладывающий заготовки в определенном положении в стопку в кассету 30, которая расположена на платформе 2. В модуле 1 имеется шкаф 31 с электроавтоматикой, для которой подводится электроэнергия 380 В, 50 ГЦ. Кроме того, к модулю 1

- 102025

40

45

5055

2

ВОЗДУХ

30

35

подводится сжатый воздух давлением ХЮ Па.

На фиг. 3 более крупным планом показана кассета 30, в которую укладывают полуфабрикаты - заготовки 32 модуля 1. Секция, в которую перекладчик 29 укладывает плоские заготовки 32 в стопку, обозначена буквой Ж.

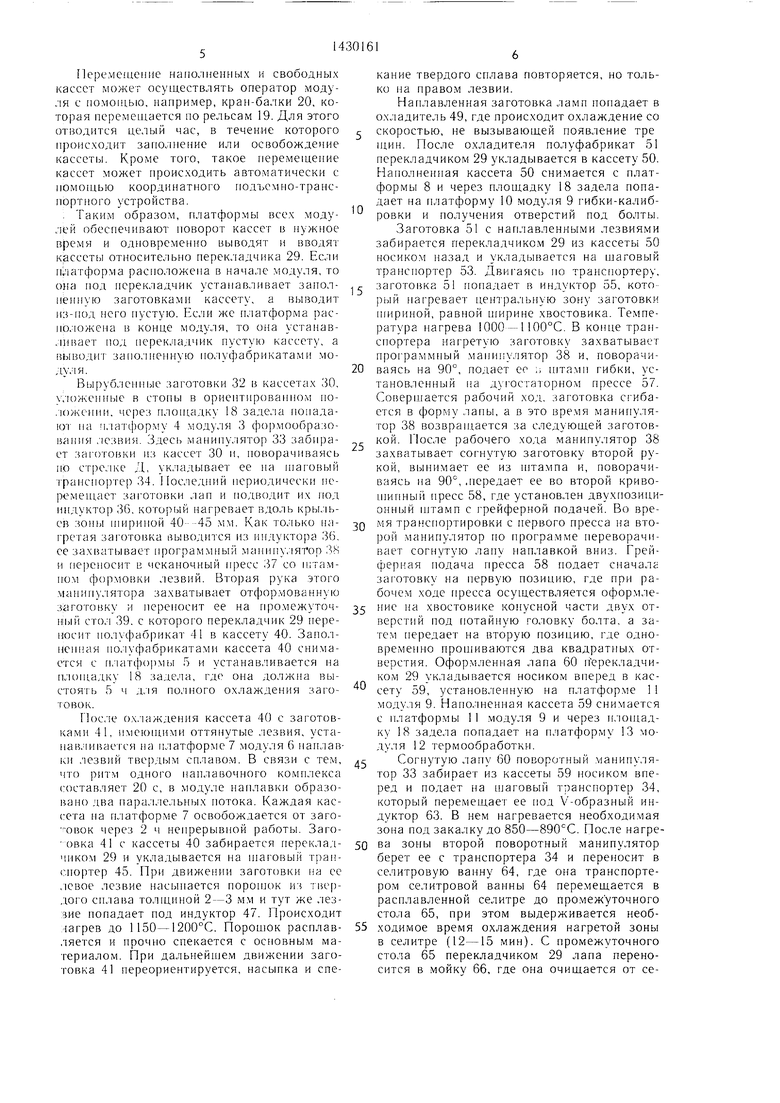

Модуль 3 формообразования лезвия (фиг. 4) содержит манипулятор 33, который забирает заготовку из кассеты 30, установленной на платформе 4, транспортер 34, ;1ам- повый генератор 35 с индуктором 36, чеканочный пресс 37, обслуживаемый програ.мм- ным манипулятором 38, промежуточный стол 39, перекладчик 29, кассету 40 с полуфабрикатами 41, и.меюшими отформованное лезвие. Кассета 40 установлена на платформе 5. Для управления модуль 3 снабжс ; электрошкафом 42, пультом 43 управлеьчгн, а Д.1Я обеспечения определенной програ.мм.ъ работы манипулятора 38 установ, ; г;)й- ное устройство 44. Модуль 3 снабжается электроэнергией 380 В, 50 Гц, водой давления 210 Па и воздухом давлением 4-10 Па.

На фиг. 5 показана кассета 30, поступившая с модуля 1. Буквой Б обозначена ячейка, откуда .манипулятором 33 забирается заготовка 32.

На фиг. 6 показана кассета 40 с полуфабрикатами 41, выходяи1ая из моду.пя 3 формообразования ; езвия.

А одуль 6 панлавки .чезвий тверды.м сплавом (фиг. 7) состоит из двух параллельных комплексов, каждый из которых содержит платформу 7 для заготовок с кассетами 40, в которых уложепы заготовки 41, перекладчик 29. транс юртер 45, с левой и правой стороны которого установ-лены нагревательные посты 46 с ин.тукторами 47. пи- таюни1еся от .ла.мповых генераторов 48, охладитель 49, нерек.ладчик 29, платформу 8, на которой установлены кассеты 50 (фиг. 9) с нолуфабриката.ми 51, у которых наплавлены лезвия твердым сплавом. Для обеспечения автоматической работы комплексов модуль 6 содержит электроп кафы 52.

На фиг. 8 показана кассета 40, поступающая с модуля 3, а на фиг. 9 - кассета 50 с полуфабрикатами 51. На всех остальных фигурах, где поменхена кассета, буквой Б указана ячейка, откуда забирается заготовка, а буквой Ж - ячейка, куда ук.ладывается полуфабрикат.

Модуль 9 гибки-калибровки и получения отверстий под болты (фиг. 10) содержит плат- фор.му 10, на которой установлены кассеты 50.с заготовками 51, перекладчик 29, транспортер 53, ноет 54 нагрева с индуктором 55, питающийся от лампового генератора 56, программный манипулятор 38, дугоста- торный пресс 57, кривошипный пресс 58, перекладчик 29, платформу II, на которой Установлены кассеты 59 с оформленныЛ1И полуфабрикатами 60, пульт 61 управления и электрошкафы 62.

На фиг. 11 показана кассета 50, поступающая с модуля 6, а на фиг. 12 - кассета 59, выходящая с мoдyv я 9.

Модуль 12 термообработки (фиг. 13) содержит платформу 13, на которой установлены кассеты 59 с заготовками 60, два манипулятора 33, транспортер 34, пост 54 нагрева с индуктором 63, питающимся от лампового генератора 56, селитровую ванну 64, промежуточный стол 65, два перекладчика 29, моечную машину 66, платформу 14, на которой установлены кассеты 67 с полуфабрикатами 6с (фиг. 15), пульт 69 управле- ия и электрошкаф 70.

На ф1п 14 показана кассета 59. поступающая с модуля 9 и имеющая заготовки 60 в виде согнутой лапы с оформленными отверстиями на хвостовике. На фиг. 15 показана кассета 67 с полуфабрикатами 68, у которых закалена зона лезвий на крыльях.

Модуль 15 заточки лезвий (фиг. 16) состоит из двух параллельных автоматических комплексов, каждый из которых содержит платформу 16, на которой установлены кассеты 67 с заготовками 68, по два переклад- чика 29, транспортный стол 71 с переориентирующим устройство.м 72, щлифовальные головки 73, расположенные по обе стороны транспортного стола 71, платформу 17, на которой установлены кассеты 74 с готовыми лапами 75 (фиг. 18), пульты 76 управле- ния и электрошкаф 77.

На фиг. 17 показана кассета 67, посту- паюш.ая с модуля 12, а на фиг. 18 - кассета 74 с готовыми лапами 75, которая выходит из последнего модуля 16 заточки, т. е. из линии изготовления лап.

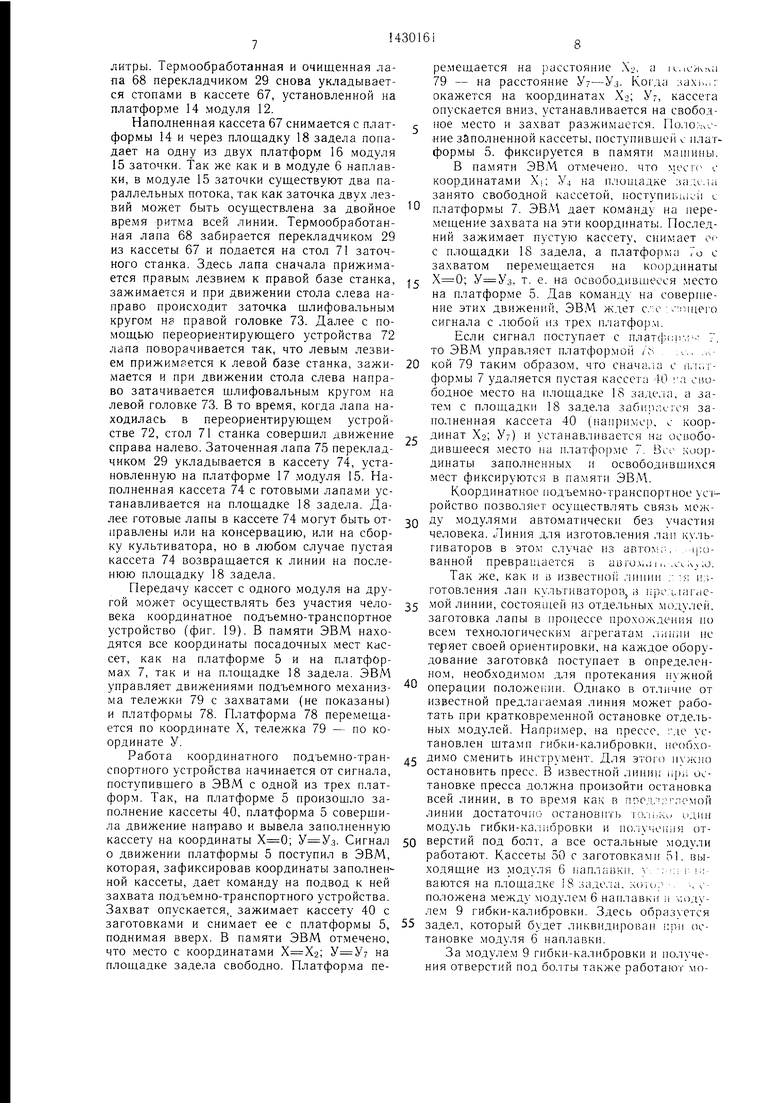

Координатное подъемно-транспортное устройство (фиг. 19) расположено, например, между модулем 3 формообразования лезвия и модулем 6 направки лезвий твердым сплавом. Кроме того, оно содержит платформу 78, перемещаюп уюся по рельсам 19, тележ- ку 79, перемещающуюся по платформе 78. На этой тележке смонтирован подъемный механизм с захватами кассет. Координатное подъемно-транспортное устройство управляется ЭВМ (не показано) и обслуживает платфор.му 5 модуля 3 формообразования лезвия, две платформы 7 модуля 6 наплавки и площадку 18 задела между этими модулями, на которой можно установить площадку 18 задела кассет. На платформах 5 и 7 и площадке 18 задела располагаются кас- сеты 40 с полуфабрикатами, имеющими оттянутые лезвия, и пустые кассеты 80. Через центры кассет 40, расположенных на платформе 5 модуля 3, проходит ось У. Ось X взята в нижнем положении. Каждое положение кассет закоординировано. Так, кассеты, кото- рые могут быть взяты с платформы 5, имеют следующие координаты: ближайшая левая кассета, когда платформа 5 находится

в крайнем /leBOM положении, если смотреть со стороны плопладки задела па модуль 3, имеет координаты правая кассета на платформе 5 имеет .; . Координаты остальных кассет найти по чертежу ь:а фиг. 19.

Линия для изготовления лап культиваторов работает следуюпи1м образом.

Исходный материал из стали ббГ в виде полос 22 (фиг. 2), уложенных в пачки, поступает в модуль 1 получения заготовок и укладывается на стел.чаж 21. Вычес1 1ва- тели 23 вычесывают по одной полосе снпзу стопы 22 и подают ее на приводные роли- ли 25. Благодаря вертикальным упором 24 стопа 22 удерживается на месте пр П вычесывании полосы снизу. Приводпые ролики 25 подают ПОЛОС} в подаюиии мехапмзх-, 26. который периодически передвигает 1К), ;ос в рабочую зону пресса 27, где устапон.чег. г-,-л рубной штамп. Из полосы вырубается плоская заготовка лапы, которая проваливается вниз и падает на транспортер 28. Транспортер 28 выносит заготовку к перек.чадчику 29, который укладывает заготовки в стопу в o;i- ну из секций кассеты 30. Кассета 30 пяти- секционная, в каждой секции набирается стопа из 80 заготовок т. е. в кассеге помещается 400 заготовок. Если вся линия работает с ритмом в 10 с, то одна кассета набирается и разгружается больше часа.

Кассета с заготовками установлена на платформе 2. С подобных платформ 2 начинается и кончается каждый модель ли1пп1. поэтому описание работы Г1;1атформы 2 относится и к любой последующей нлат(н)рмс.

Согласно фиг. 2 платформа 2 находится в крайнем левом положенпи. ес. ш смотреть на модуль 1 со стороны ввода сжато1Ч) воздуха давление.м X Ю Па. Под перекладчиком 29 находится правая кассета, левая (пустая) стоит на платформе 2 и ждет своей очереди. После заполнения первой стопы в секции правой кассеты счетное .челе дает сигнал на новорот кассеты, кассета на платформе поворачивается на 72° и под riepe- кладчик 29 устанавливается пустая секция. Так повторяется до тех пор, пока кассета не будет загю. шена полностью. Когда же кассета заполнится, то счетное реле дает сигнал на перемеп1ение платформы, как указано стрелками. В результате перемещения левая свободная кассета станов1 тся под не- рекладчик 29. а правая (запо. 1не1П1ая) выводится из-под перекладчика 29. Пока ироисхо- дит заполнение свободной кассеты, зано, ненная кассета с помощью подъемных средств снимается в платформы 2 и устанавливается на площадку 18 задела (ф;и. I), а с площадки 18 задела берется свободная кассета и устанавливается на платформу 2. В процессе с.мены кассеты модули работают, поэто.му смена кассет не влияет на выработку модуля.

Перемещение наполненных и евободных кассет может осуществлять оператор моду- .ля с помощью, например, кран-балки 20, которая перемещается по рельсам 19. Для этого отводитея целый час, в течение которого происходит заполнение или освобождение кассеты. Кроме того, такое перемещение кассет может нроисходить авто.матически с помощью координатного подъемно-транс- нортного устройства.

. Таким образом, платформы всех модулей обеспечивают поворот кассет в нужное время и одновременно выводят и вводят кассеты относительно перекладчика 29. Если платформа расноложепа в начале модуля, то она под нерекладчик устанавливает занол- ненную заготовками кассету, а выводит из-под него пустую. Если же платформа рас- положепа в конце модуля, то она устанав- .швает под перекладчик пустую кассету, а выводит заио. щепную полуфабрикатами модул я.

Вырублепиые заготовки 32 в кассетах 30, уложенные в стопы в ориептироваппом по- . южеппи, через плопиыку 18 заде,1а попадают па платформу 4 модуля 3 фо|)мообразо- ванпя лезвия. Здесь манииулятор 33 забирает заготовки из кассет 30 и, поворачпваясь по стре.лке Л, укладывает ее на Н1аговый транспортер 34. Последний периодически не- ремен1,ает заготовки лап и подводит пх под пндуктор 36. которь Й нагревает вдоль крьгль- ев зоны пщрипой 40- -45 .мм. Как только нагретая заготовка выводится из индуктора 36, ее захватывает программный мащшу.лягор 38 и переносит в чеканочный пресс 37 со штампом формовки лезвий. Вторая рука этого манипу.лятора захватьп ает отфор.мованную заготовку и переносит ее на про.межуточ- ный стол 39. с которого перекладчпк 29 переносит полуфабрикат 41 в кассету 40. Запол- неппая по.луфабрикатами кассета 40 снимается с n, iaT(j)opMbi 5 и устанавливается на 1 ;1О1надку 18 задела, где она должна выстоять 5 ч д, 1я полпого охлаждения заготовок.

rioc.ie ох.лаждения кассета 40 с заготовками 41, имеющими оттянутые лезвия, уста- навли1и1егся на п.латформе 7 модуля 6 панлав- кн лезвнй твердым сплаво.м. В связи с тем, что ритм одпого наплавочного комплекса составляет 20 с, в модуле наплавки образо- 15апо два параллельных потока. Каждая кассета на нлатфор.ме 7 освобождается от заго- -овок через 2 ч непрерывпой работы. Заго- овка 41 с кассеты 40 забирается переклад- чпком 29 и укладывается па шаговый тран- с.нортер 45. При движении заготовки на ее .leBoe лезвие насынается порошок из Tisep- ,1ого сплава тол1Ц1пюй 2-3 м.м и тут же лезвие попадает под индуктор 47. Происходит нагрев до 1150-1200°С. Порошок расплавляется и нрочно спекается с основным материалом. При дальнейн ем движении заготовка 41 переориентируется, пасынка и спе

5

0

5

0

5

0

5

кание твердого сплава повторяется, но только па правом лезвии.

Наплавленная заготовка ламн попадает в ох.тадитель 49, где происходит охлаждение со скоростью, не вызывающей появление тре Н1ин. После охладителя полуфабрикат 51 перекладчиком 29 укладывается в кассету 50. Наполненная кассета 50 снимается с платформы 8 и через плоп;адку 18 задела попадает на платформу 10 модуля 9 гибки-ка.либ- ровки и получепия отверстий под болты.

Заготовка 51 с наплавленными лезвиями забирается перекладчиком 29 из кассеты 50 носико.м назад и укладывается на шаговый транспортер 53. Двигаясь но транспортеру, заготовка 51 попадает в индуктор 55, кото рый нагревает центра.льную зону заготовки нпфиной, равной ширине хвостовика. Температура нагрева 1000-1 00°С. В конце транспортера нагретую заготовку захватывает программный манипулятор 38 и, поворачиваясь на 90°, подает ее ;; гибки, установленный на ду1 остаторном прессе 57. Совершается рабочий ход. заготовка сгибается в форму лапы, а в это время манипулятор 38 возврап.1ается за следующей заготовкой. После рабочего хода .манипулятор 38 захватывает согнутую заготовку второй рукой, вынимает ее из штампа и, поворачиваясь на 90°, .передает ее во второй криво- пшпный пресс 58, где установлен двухпозици- онный Н1тамп с грейферной подачей. Во время транспортировки с первого пресса на второй манипулятор но программе переворачп- вает согнутую лапу паплавкой вниз. Ерей- ферная подача пресса 58 подает сначала заготовку на первую позицию, где при рабочем ходе пресса осуществляется оформление на хвостовике конусной части двух отверстий под потайную головку болта, а затем передает на вторую позицию, где одновременно нрошиваются два квадратных отверстия. Оформленная лапа 60 п ерекладчи- ком 29 укладывается носиком внеред в кассету 59, установленную на платформе 1 1 модуля 9. Наполненная кассета 59 снимается с платформы 11 модуля 9 и через н/ющад- ку 18 задела попадает на платформу 13 модуля 12 термообработки.

Согнутую лапу 60 поворотный манипу.ля- тор 33 забирает из кассеты 59 носиком вперед и подает на шаговый транспортер 34, который перемещает ее под V -образный индуктор 63. В нем нагревается необходимая зона под закалку до 850-890°С. После нагрева зоны второй поворотный манипулятор берет ее с транспортера 34 и переносит в селитровую ванну 64, где она транспортером селитровой ванны 64 перемещается в расплавленной селитре до промежуточного стола 65, при этом выдерживается необходимое время охлаждения нагретой зоны в селитре (12-15 мин). С промежуточного стола 65 перекладчиком 29 лапа переносится в МОЙКУ 66, где она очищается от селитры. Термообработанная и очищенная ла- ла 68 перекладчиком 29 снова укладывается стопами в кассете 67, установленной на платформе 14 модуля 12.

Наполненная кассета 67 снимается с платформы 14 и через площадку 18 задела попадает на одну из двух платформ 16 модуля 15 заточки. Так же как и в модуле 6 наплавки, в модуле 15 заточки существуют два параллельных потока, так как заточка двух лезвий может быть осуществлена за двойное время ритма всей линии. Термообработанная лапа 68 забирается перекладчиком 29 из кассеты 67 и подается на стол 7 заточного станка. Здесь лапа сначала прижимается правым лезвием к правой базе станка, зажимается и при движении стола слева направо происходит заточка щлифовальным кругом на правой головке 73. Далее с помощью переориентирующего устройства 72 лапа поворачивается так, что левым лезвием прижимается к левой базе станка, зажимается и при движении стола слева направо затачивается щлифовальным кругом на левой головке 73. В то время, когда лапа находилась в переориентирующем устройстве 72, стол 71 станка соверщил движение справа налево. Заточенная лапа 75 перекладчиком 29 укладывается в кассету 74, установленную на платформе 17 .модуля 15. Наполненная кассета 74 с готовыми лапами устанавливается на площадке 18 задела. Далее готовые лапы в кассете 74 могут быть отправлены или на консервацию, или на сборку культиватора, но в любо.м случае пустая кассета 74 возвращается к линии на после- нюю площадку 18 задела.

Передачу кассет с одного модуля на другой может осуществлять без участия человека координатное подъемно-транспортное устройство (фиг. 19). В памяти ЭВМ находятся все координаты посадочных мест кассет, как на платформе 5 и на платформах 7, так и на площадке 18 задела. ЭВМ управляет движениями подъемного механизма тележки 79 с захватами (не показаны) и платформы 78. Платформа 78 перемещается по координате X, тележка 79 - по координате У.

Работа координатного подъемно-транспортного устройства начинается от сигнала, поступивщего в ЭВМ с одной из трех платформ. Так, на платформе 5 произощло заполнение кассеты 40, платформа 5 совершила движение направо и вывела заполненную кассету на координаты . Сигнал о движении платформы 5 поступил в ЭВМ, которая, зафиксировав координаты заполнен ной кассеты, дает команду на подвод к ней захвата подъемно-транспортного устройства. Захват опускается, зажимает кассету 40 с заготовками и снимает ее с платформы 5, поднимая вверх. В памяти ЭВМ отмечено, что .место с координатами на площадке задела свободно. Платформа пере.мещается на расстояние Х2, а IL. 79 - на расстояние У--Уз. Когда luixi,.,: окажется на координатах Хо; У-, кассета опускается вниз, устанавливается на свобод- г ное место и захват разжимается. По.1о::.о- ние заполненной кассеты, поступивщей плат- фор.мы 5. фиксируется в памяти мапшны. В памяти ЭВМ отмечено, что .месг( t- координатами Хь У.1 на п; ои1адке ;(ii,u.la занято свободной кассетой, ноступиьи.ии с

0 платформы 7. ЭВМ дает команду на перемещение захвата на эти координаты. Последний зажимает пустую кассету, снимает о с площадки 18 задела, а платформа 7о с захватом перемещается на координаты

- , т. е. на освободившееся место на платформе 5. Дав команду на cosepnie- ние этих движений, ЭВМ ждет с/ с пщего сигнала с любой из трех платформ.

Если сигнал поступает с плат(.- 7. то ЭВМ управляет платформою (Ч ..,,, .,..

0 кой 79 таким образо.м, что снача.;.. с i,i;,r- формы 7 удаляется пустая кассета 40 i-a ciio- бодное место на площадке 18 заде.ш, а затем с площадки 18 задела забг.расгся заполненная кассета 40 (напри.;1.ч), с коор5

динат Х2; У) и устанавливается на освободивщееся место на платфор.ме 7. Всс координаты заполненных и освободившихся мест фиксируются в памяти ЭВМ.

Координатное подъемно-транспортное устройство позволяет осуществлять связь межQ ду модулями автоматически без участия человека. .Линия для изготовления лап ку.чь- гиваторов в этом случае из aBTONb . ipo- ванной превращается 15 авгол,.,, .ч ;, .о. Так же, как и 1з известно ; .чипии г :Я п:;- готовления лап культиваторов, в нрсл.lar ac5 мой линии, состоящей из отдельных модулей. заготовка лапы в пропессе прохо;н дения по всем технологическим агрегатам .i.iHiin не теряет своей ориентировки, на каждое оборудование заготовка поступает в определенном, необходимом для протекания нужной

0 операции положепии. Однако в отличие от известной предлагаемая линия может работать при кратковременной остановке отдельных модулей. Например, на прессе, где установлен щтамп гибки-калибровки, пооб.хо5 димо сменить инструмент. Для этого нужно остановить пресс. 13 известной лин11и lipii остановке пресса должна произойти остановка всей линии, в то время как в ппод/чм-лс-мой линии достаточно остановить то.пч-л идпп модуль гибки-ка. :1бровки и по, 1учои;1я от0 верстий под болт, а все остальные .модули работают. Кассеты 50 с заготовками 51, выходящие из модуля 6 liannaBKii. N г ;:: ваются на площадке 8 заде.ча. кою; ч - положена между модулем 6 нап. швки и ле.м 9 гибки-калибровки. Здесь образ) ется

5 задел, который будет ликвидирован при остановке модуля 6 наплавки.

За модуле.м 9 гибки-калибровки и получения отверстий под болты также работают модули 12 термообработки и модули 15 заточки. Эти модули работают из задела, который был на 11ло1цадке 18 задела, находящейся между модулем 9 гибки и калибровки и модулем 12 термообработки.

Таким образом предложенная линия для изготовления лап культиваторов имеет более высокий коэффициент использования линии, так как работа любого автоматического модуля не зависит от работы других модулей, если на площадке задела перед ним и после него существует задел, который позволяет устранить неисправность без остановки других модулей. По опыту эксплуатации автоматических линий, состоящих из 5-6 автоматов, связанных транспортерами жесткой

10

полагаются на первом этаже, а остальные - на втором. В предлагаемой линии модули наплавки,заточки можно устанавливать на втором этаже, так как оборудование этих модулей не требует подготовки специального фундамента. Для этого связь между модулями, расположенными на разных этажах, должна осуществляться специальными транспортными средствами, включающими подъемники для кассет.

Формула изобретения

Линия для изготовления лап культиваторов, содержащая установленное в порядсвязи, установлено, что общий коэффициент ке технологического процесса автоматизироиспользования линий не превыщает 0,5, т. е. 50% рабочего времени линия простаивает. Предлагаемая линия имеет коэффициент использования линии, равный коэффиванное оборудование и автоматические тра};- спортные средства пощтучной передачи заготовок, отличающаяся тем, что, с целью повышения коэффициента использования оборуциенту использования оборудования одного 2о дования и расщирения технологических воз

модуля, т. е. 0,7-0,8.

Исходя из этого, экономический эффект от использования предлагаемой линии находится следующим образом.

Предложенная линия на 20-30% всего времени работает дольще. Если она рассчитана на программу 1 млн. лап в год, то дополнительно она выпустит продукции на 200 тыс. шт. больше. При стоимости лапы 0,8 руб. за одну щтуку народное хозяйство получит дополнительно продукции на сум.му 160 тыс. руб. Эта продукция будет снята с того же самого технологического оборудования, что входит в состав автоматической линии с жесткой связью.

Кроме того, линию согласно изобретению можно располагать на нескольких этажах с целью экономии производственной площади. Так, модули с тяжелым оборудование.м рас25

30

35

можностеи, каждая единица автоматизированного оборудования выполнена в виде модуля, содержащего комплекс автоматизированного технологического оборудования, установленных между автоматизированным оборудованием модулей площадок задела и платформ для размещения на них съемных накопителей в виде ориентированных кассет, при этом линия снабжена дополнительным транспортным средством для передачи съемных накопителей между автоматизированным оборудованием модулей, площадками задела и платформами для размещения на них съемных накопителей в виде ориентированных кассет.

/ 22 22 2}21

г-УУА-т -f-- П / /ио

/

полагаются на первом этаже, а остальные - на втором. В предлагаемой линии модули наплавки,заточки можно устанавливать на втором этаже, так как оборудование этих модулей не требует подготовки специального фундамента. Для этого связь между модулями, расположенными на разных этажах, должна осуществляться специальными транспортными средствами, включающими подъемники для кассет.

Формула изобретения

Линия для изготовления лап культиваторов, содержащая установленное в порядке технологического процесса автоматизированное оборудование и автоматические тра};- спортные средства пощтучной передачи заготовок, отличающаяся тем, что, с целью повышения коэффициента использования оборудования и расщирения технологических воз

5

0

5

можностеи, каждая единица автоматизированного оборудования выполнена в виде модуля, содержащего комплекс автоматизированного технологического оборудования, установленных между автоматизированным оборудованием модулей площадок задела и платформ для размещения на них съемных накопителей в виде ориентированных кассет, при этом линия снабжена дополнительным транспортным средством для передачи съемных накопителей между автоматизированным оборудованием модулей, площадками задела и платформами для размещения на них съемных накопителей в виде ориентированных кассет.

28

J3

(риг. 5

т

фиг. 5

иг.В

(риг. 8

/3

Вода

Фиг. 9

(риг. /3

cpuef

16

га

:

Q О

29

Гб

б7/|- ffffJ/ X

j в

LSIII / I

../±r:j

(риг. 17

сриг15

76 7/ j5 77 29

: -k4-i

Q О

Ё

j

77

12

71

73

о 01

77

7-3

1

5

(

Сри9Л8

.u.

n

n

00

r

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-15—Публикация

1985-08-07—Подача