(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для автоматической индукционной наплавки | 1987 |

|

SU1555088A1 |

| Автоматическая линия штамповки лезвий стрельчатых лап | 1984 |

|

SU1255263A1 |

| Линия для изготовления лап культиваторов | 1985 |

|

SU1430161A1 |

| Установка для индукционного нагрева и подачи на последующую обработку листовых заготовок | 1984 |

|

SU1268625A1 |

| Стан для раскатки лезвий стрельчатых лап культиватора | 1981 |

|

SU1084101A1 |

| Автоматическая линия штамповки изделий с лезвиями | 1984 |

|

SU1255256A1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕЙ МАШИНЫ | 2012 |

|

RU2529610C2 |

| Способ изготовления лап культиваторов | 1990 |

|

SU1734912A1 |

| Способ индукционной наплавки | 1985 |

|

SU1324801A1 |

| Установка для штамповки деталей из листовых заготовок | 1979 |

|

SU863099A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при автоматизации процесса штамповки деталей рабочих органов сельскохозяйственных орудий, например стрельчатых лап культиваторов.

Известна автоматическая линия для штамповки металлических изделий, содержа-, щая установленные в технологической последовательности и связанные между собой посредством транспортируемых приспособлении загрузочное устройство, нагревательную установку, пресс и разгрузочное устройство 1.

Известна автоматическая линия, предназначенная .а,ля прошивки заготовок при обеспечении бесперебойной работы прошивного пресса и не может быть приспособлена для оттяжки лезвий лап культиваторов, в виду сложной конфигурации деталей и необходимости ее поворота перед штамповкой на 45° по отношению к горизонтальной плоскости.

Целью изобретения является обеспечение выполнения операции оттяжки лезвий у деталей типа стрельчатых лап культиваторов, повышение производительности труда и качества деталей, экономия металла и улучшение условий труда рабочи.х.

Поставленная цель достигается те.м, что в автоматической линии, содержащей установленные в технологической последовательности и связанные .между собой транспортируюшими г способлениями нагревательную установку, пресс, загрузочное и разгрузочное устройства, последние выполнены в виде расположенных на подвижных

10 в горизонтальном направлении платформах двух поворотных столов с установленны.ми в них секционны.ми поворотными кассетами для заготовок и смонтированных над кассетами подвижных в вертикальном направлении магнитов для загрузки и выгрузки за15готовок из кассеты, один из которых для передачи заготовок из кассеты в нагревательную установку выполнен .по.авижным дополнительно л в горизонтальном направлении, а транспортируюшее приспособление

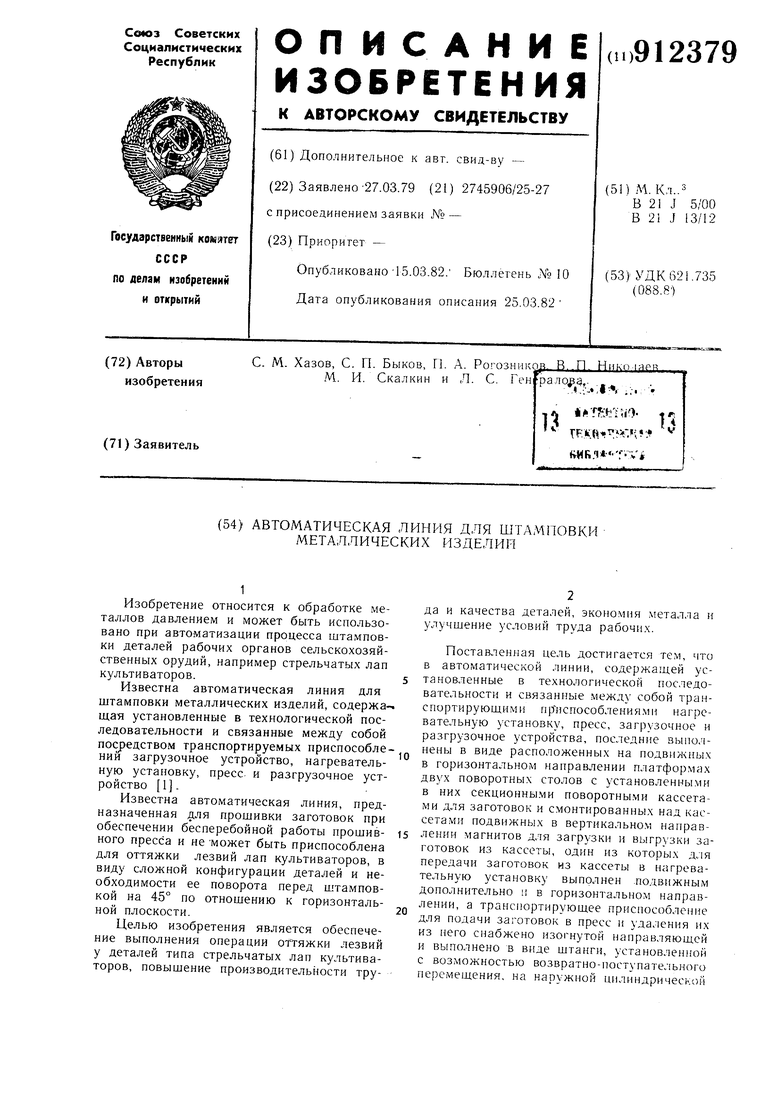

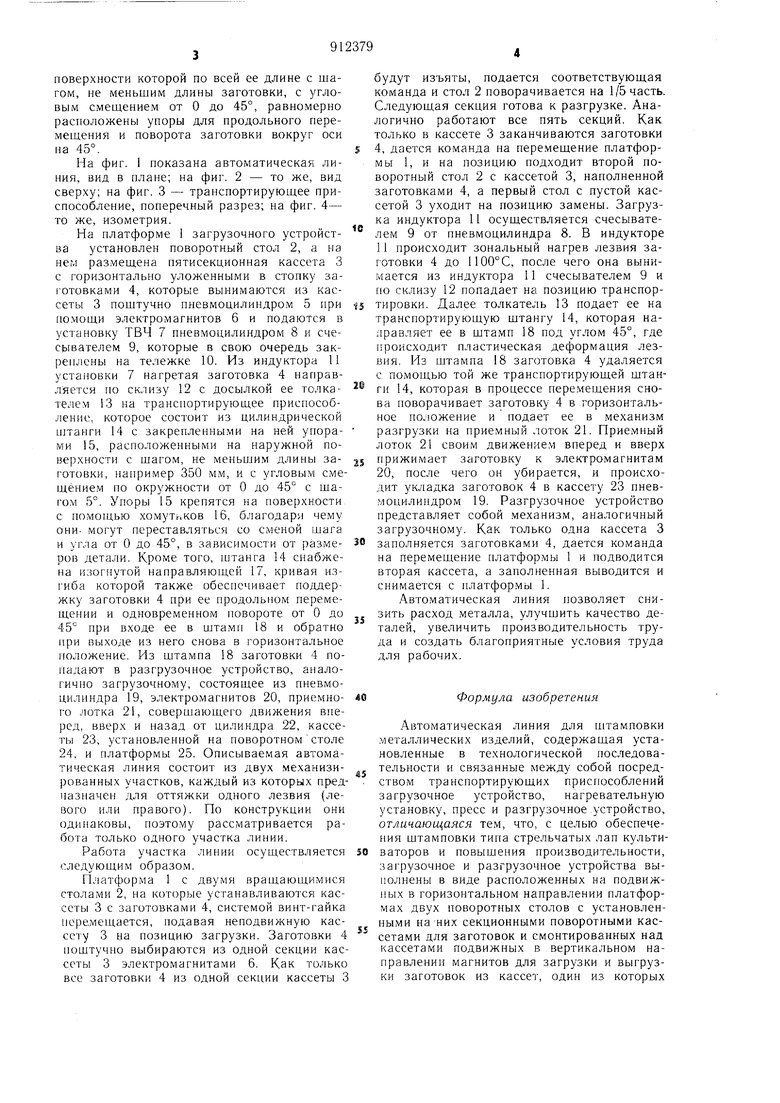

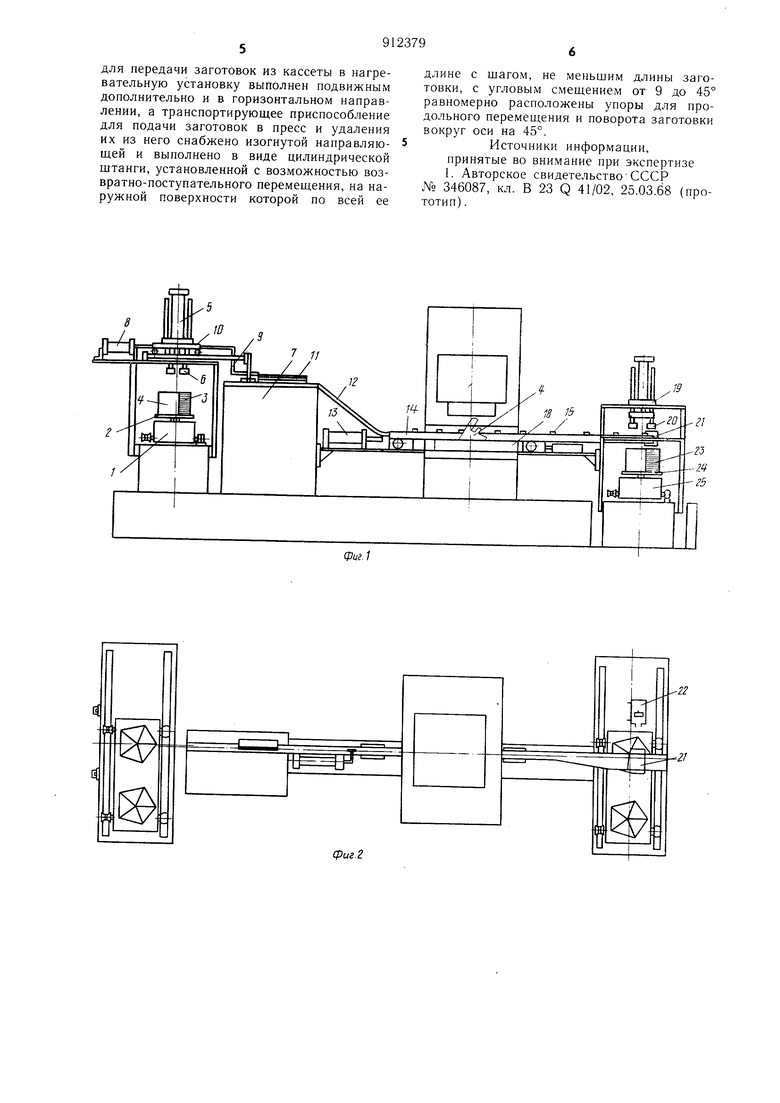

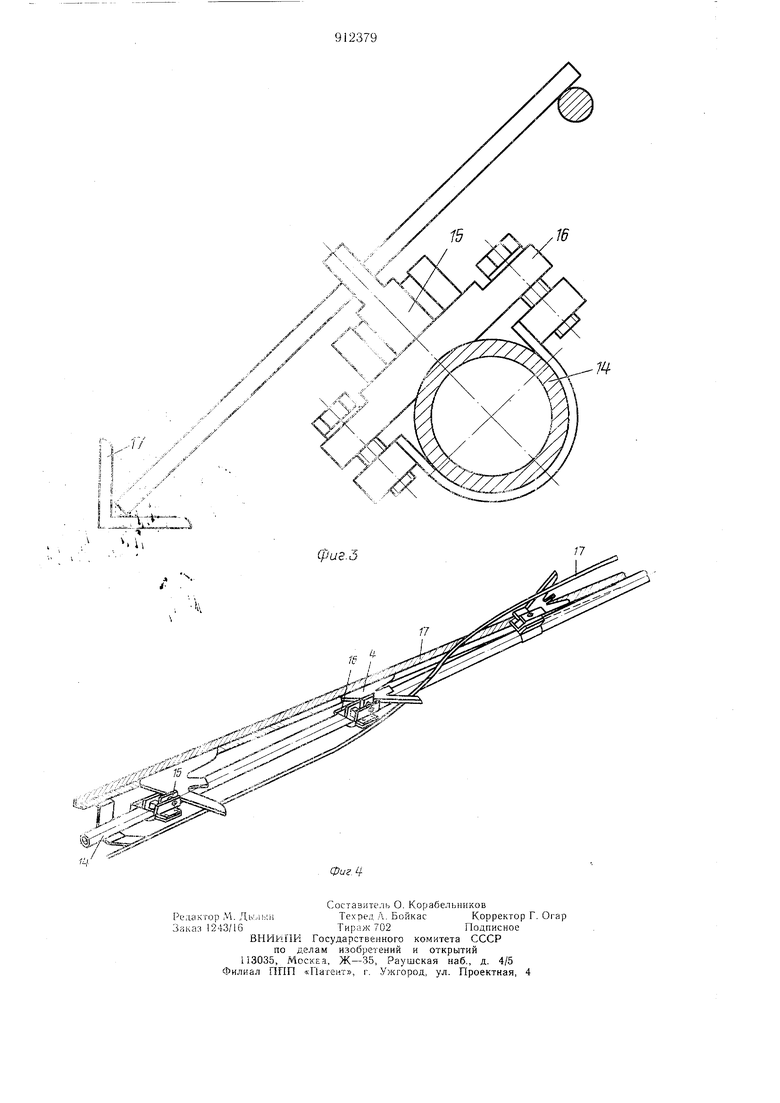

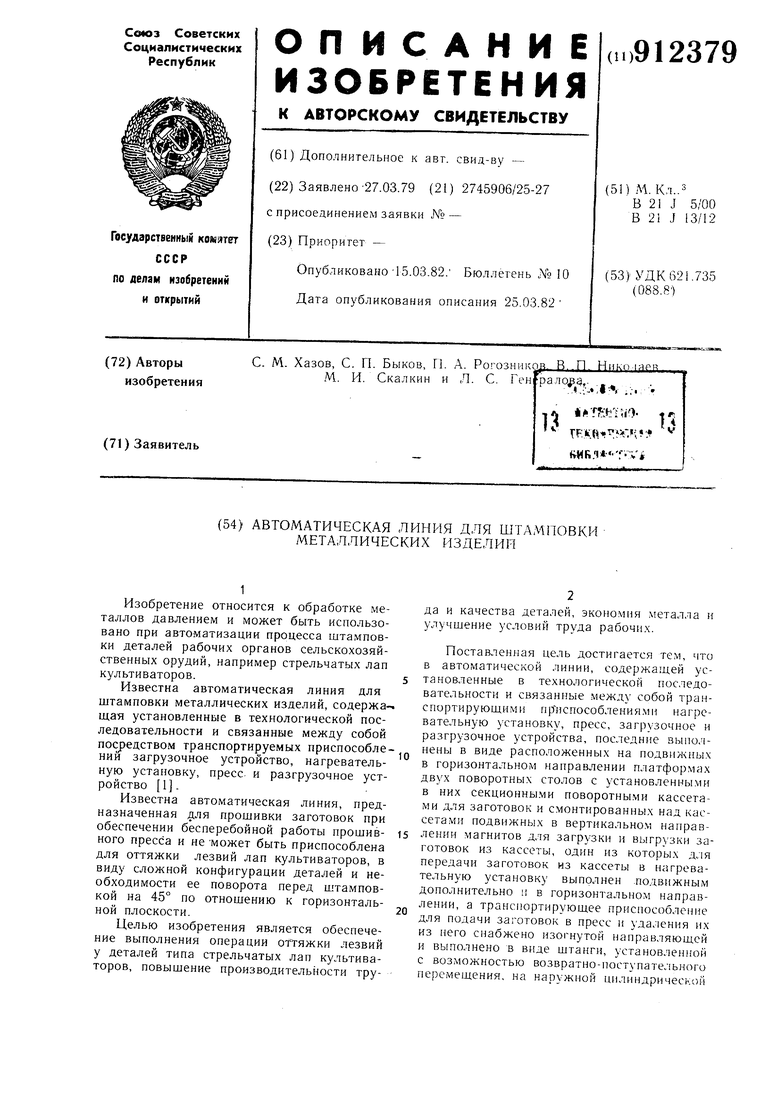

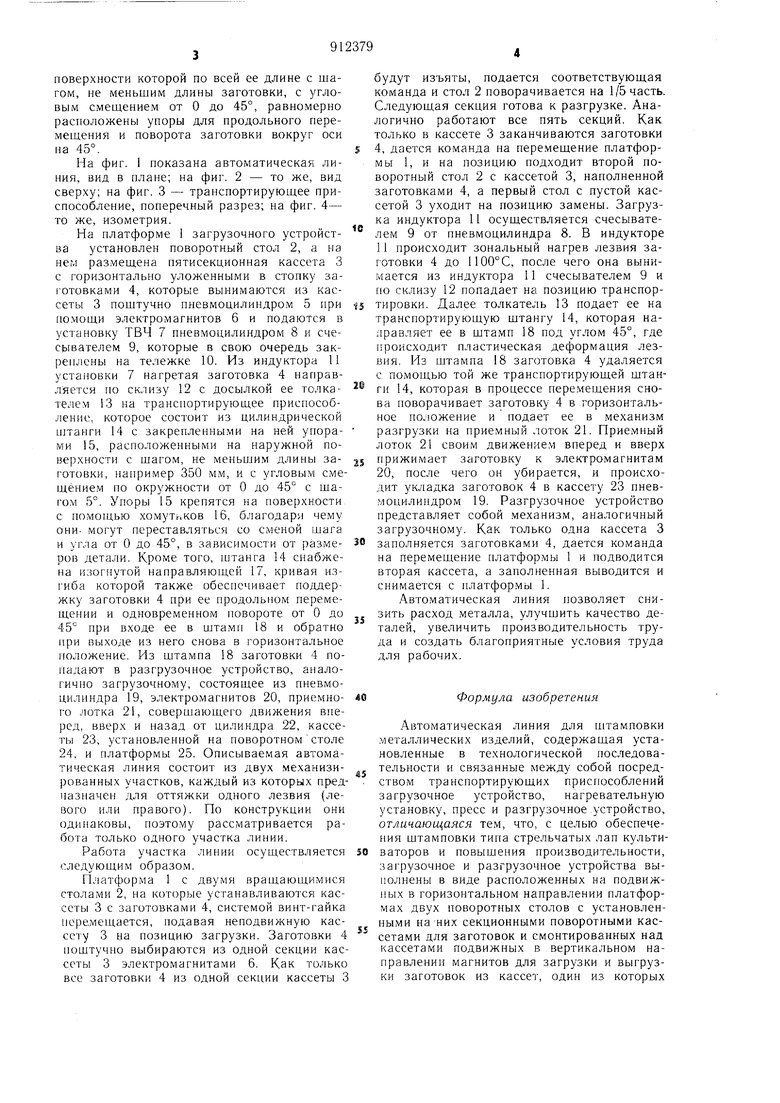

20 для подачи заготовок в пресс и удаления их из него снабжено изогнутой направляюшей и выполнено в виде штанги, установленной с возможностью возвратно-поступательного перемешения, на наружной цилиндрической поверхности которой по всей ее длине с шагом, не меньшим длины заготовки, с угловым смеш,ением от О до 45°, равномерно расположены упоры для продольного перемещения и поворота заготовки вокруг оси на 45°. На фиг. 1 показана автоматическая линия, вид в плане; на фиг. 2 - то же, вид сверху; на фиг. 3 - транспортируюш,ее приспособление, поперечный разрез; на фиг. 4- тО же, изометрия. На платформе 1 загрузочного устройства установлен поворотный стол 2, а на нем раз,меш,ена пятисекционная кассета 3 с горизонтально уложенными в стопку за отовками 4, которые вынимаются из кассеты 3 поштучно пневмоцилиндро.м 5 при гто.мощи электромагнитов 6 и подаются в установку ТВЧ 7 пневмоцилиндром 8 и счесывателем 9, которые в свою очередь закреплены на тележке 10. Из индуктора 11 установки 7 нагретая заготовка 4 направляется по склизу 12 с досылкой ее толкателем 13 на транспортируюш,ее приспособление, которое состоит из цилиндрической п танги 14 с закрепленными на ней упорами 15, расположенными на наружной поверхности с шагом, не меньшим длины заготовки, например 350 мм, и с угловым смепдёпием по окружности от О до 45° с шагом 5°. Упоры 15 крепятся на поверхности с помощью хомуткков 16, благодари чему Они. могут переставляться со сменой шага и угла от О до 45°, в зависимости от размеров детали. Кроме того, штанга 14 снабжена изогнутой направляющей 17, кривая изгиба которой также обеспечивает по;щержку заготовки 4 при ее продольном перемещении и одновременном повороте от О до 45° при входе ее в штамп 18 и обратно при Е5ыходе из него снова в горизонтальное положение. Из штампа 18 заготовки 4 попадают в разгрузочное устройство, аналогично загрузочному, состоящее из пневмоцилиндра 19, электромагнитов 20, приемного лотка 21, совершающего движения вперед, вверх и назад от цилиндра 22, кассеты 23, установленной на поворотномстоле 24, и платформы 25. Описываемая автоматическая линия состоит из двух .механизированных участков, каждый из которых предназначен для оттяжки одного лезвия (левого или правого). По конструкции они одинаковы, поэтому рассматривается работа только одного участка линии. Работа участка линии осуществляется следующим образом. Платформа 1 с двумя вращающимися столами 2, на которые устанавливаются кассеты 3 с заготовками 4, системой винт-гайка перемещается, подавая неподвижную кассету 3 на позицию загрузки. Заготовки 4 поштучно выбираются из одной секции кассеты 3 электромагнитами 6. Как только все заготовки 4 из одной секции кассеты 3 будут изъяты, подается соответствующая команда и стол 2 поворачивается на 1/5 часть. Следующая секция готова к разгрузке. Аналогично работают все пять секций. Как только в кассете 3 заканчиваются заготовки 4, дается команда на перемещение платформы 1, и на позицию подходит второй поворотный стол 2 с кассетой 3, наполненной заготовками 4, а первый стол с пустой кассетой 3 уходит на позицию замены. Загрузка индуктора 11 осуществляется счесывателем 9 от пневмоцилиндра 8. В индукторе 11 происходит зональный нагрев лезвия заготовки 4 до 1100° С, после чего она вынимается из индуктора 11 счесывателем 9 и по склизу 12 попадает на позицию транспортировки. Далее толкатель 13 подает ее на транспортирующую штангу 14, которая налравляет ее в штамп 18 под углом 45°, где происходит пластическая деформация лезвия, Из штампа 8 заготовка 4 удаляется с помощью той же транспортирующей штанги 14, которая в процессе перемещения снова поворачивает заготовку 4 в горизонтальное положение и подает ее в .механизм разгрузки на приемный лоток 21. Приемный лоток 21 своим движением вперед и вверх прижимает заготовку к электромагнитам 20, после чего он убирается, и происходит укладка заготовок 4 в кассету 23 пнев.моцилипдром 19, Разгрузочное устройство представляет собой механизм, аналогичный загрузочному. Как только одна кассета 3 заполняется заготовками 4, дается команда на перемещение платформы 1 и подводится вторая кассета, а заполненная выводится и снимается с платформы 1. Автоматическая линия позволяет снизить расход металла, улучшить качество деталей, увеличить производительность труда и создать благоприятные условия труда для рабочих. Формула изобретения Автоматическая линия для штамповки металлических изделий, содержащая установленные в технологической последовательности и связанные между собой посредством транспортирующих приспособлений загрузочное устройство, нагревательную установку, пресс и разгрузочное устройство, отличающаяся тем, что, с целью обеспечения штамповки типа стрельчатых лап культиваторов и повышения производительности, загрузочное и разгрузочное устройства выиолненЕ; в виде расположенных на подвижlibix в горизонтальном направлении платформах двух поворотных столов с устаноБленны.ми на них секционными поворотными кассетами для заготовок и смонтированных над кассетами подвижных в вертикальном направлении магнитов для загрузки и выгрузки заготовок из кассет, один из которых

для передачи заготовок из кассеты в нагревательную установку выполнен подвижным дополнительно и в горизонтальном направлении, а транспортирующее приспособление для подачи заготовок в пресс и удаления их из него снабжено изогнутой направляющей и выполнено в виде цилиндрической штанги, установленной с возможностью возвратно-поступательного перемещения, на наружной поверхности которой по всей ее

длине с шагом, не меньшим длины заготовки, с угловым смещением от 9 до 45° равномерно расположены упоры для продольного перемещения и поворота заготовки вокруг оси на 45°.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 346087, кл. В 23 Q 41/02, 25.03.68 (прототип) .

Авторы

Даты

1982-03-15—Публикация

1979-03-27—Подача