(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для индукционного нагрева деталей | 1985 |

|

SU1458396A1 |

| Стан для раскатки лезвий стрельчатых лап культиватора | 1981 |

|

SU1084101A1 |

| Автоматическая линия горячей штамповки | 1988 |

|

SU1538980A1 |

| Автоматическая линия | 1985 |

|

SU1296373A1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1988 |

|

SU1516198A1 |

| Установка для индукционного нагрева и подачи на последующую обработку листовых заготовок | 1984 |

|

SU1268625A1 |

| Манипулятор | 1982 |

|

SU1007967A1 |

| Автоматическая линия штамповки поворотных кулаков | 1987 |

|

SU1466868A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Роботизированный технологический комплекс для горячей штамповки | 1987 |

|

SU1581455A1 |

1

Изобретение относится к обработке металлов давлением, а именно к механизации и автоматизации кузнечно-штамповочного производства, в частности безоблойной штамповки деталей с местным нагревом тбками высокой частоты.

Известна автоматическая линия безоблойной штамповки деталей из цилиндрических заготовок, содержащая бункерно-загрузочное устройство с механизмом поштучной выдачи заготовок, индукционный нагреватель с индуктором щелевого типа и дисковым питателем в виде ротора с равнорасположенными ячейками для заготовок, пресс со штампом и транспортер выноса поковок 1.

Недостатком известной автоматической линии является ее малая производительность из-за дискретного вращения дискового питателя с горизонтальной осью вращения. Дискретное вращение здесь необходимо в силу того, что загрузка и разгрузка питателя производится механизмами, работающими только в фиксированном положении ротора (пневмотолкателем и клещевым захватом). Кроме того, линия недостаточно надежна в работе из-за того, что применение пневмотолкателя и клещевого захвата требует наличия датчиков, системы управления и исполнительных устройств.

Цель изобретения - повышение производительности и надежности работы линии. Цель достигается тем, что автоматическая линия безоблойной штамповки деталей из цилиндрических заготовок, содержащая бункерно-загрузочное устройство с механизмом поштучной выдачи заготовок, индукционный нагреватель с индуктором щеig левого типа и дисковым питателем в виде ротора с рабнорасположенными ячейками для заготовок, пресс со штампом и транспортер выноса поковок, снабжена манипулятором переноса нагретых заготовок в рабочую зону пресса, выполненным в виде

15 смонтированной на оси с возможностью качания в горизонтальной плоскости и одновременного поворота щтанги с закрепленным на ее свободном конце стаканом для заготовок, и кинематически связанным с дисковым- питателем, при этом дисковый питатель связан с механизмом поштучной выдачи заготовок бункерно-загрузочного устройства посредством кулачкового механиз йа.

Кинематическая связь манипулятора с дисковым питателем выполнена в виде кривошипно-шатунного механизма, угол поворота кривошипа которого превышает угол поворота штанги.

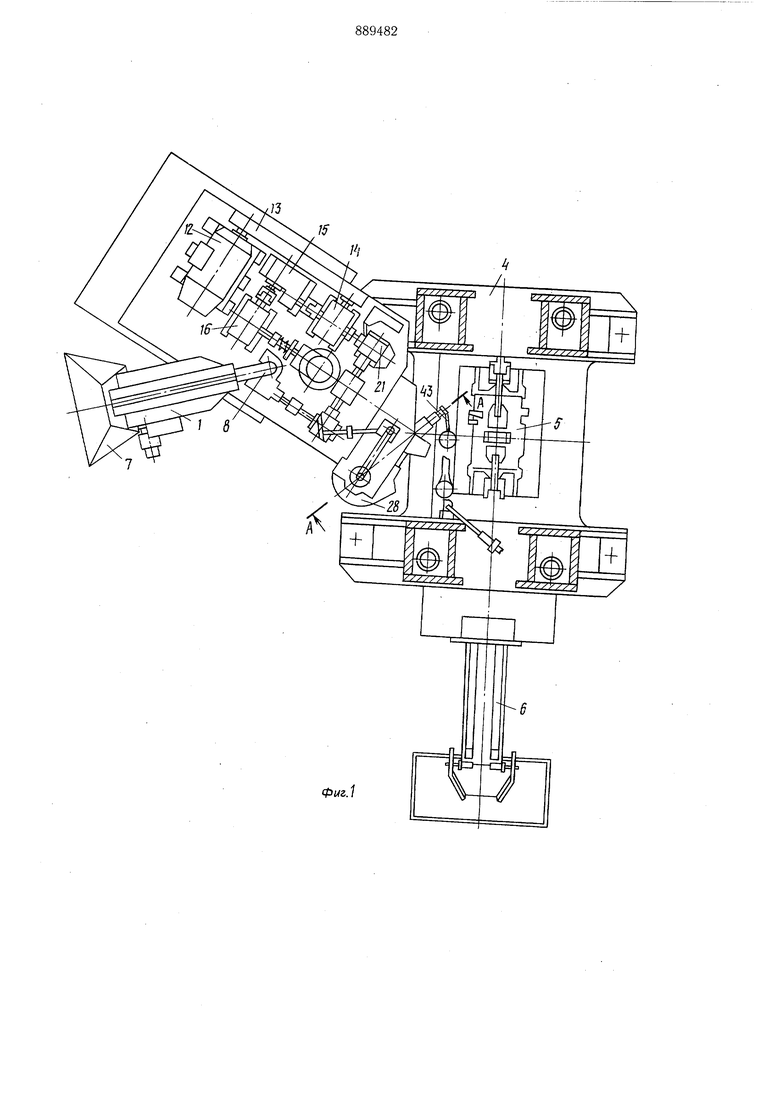

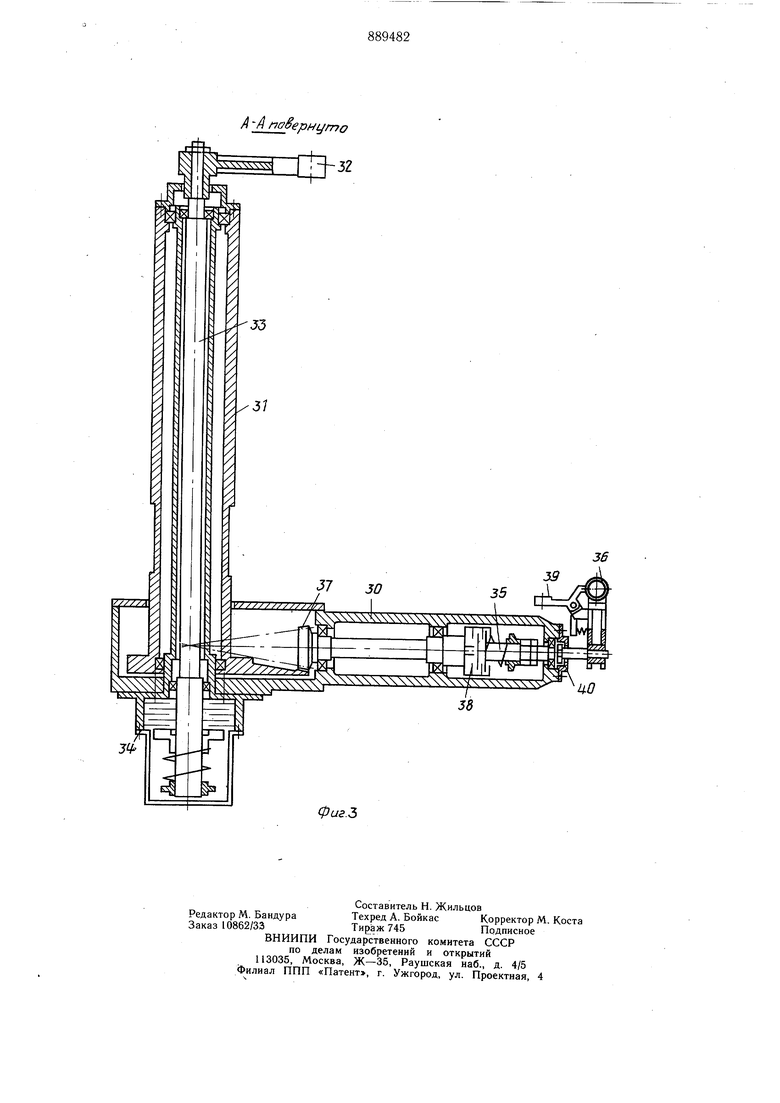

На фиг. 1 изображена автоматическая линия, обш,ий вид, план; на фиг. 2 - дисковый питатель с приводом, механизмами загрузки и выгрузки, манипулятором передачи нагретых заготовок и индуктором нагрева ТВЧ, аксонометрия; на фиг. 3.- разрез А-А на фиг. 1 (по манипулятору передачи заготовок).

Автоматическая линия безоблойной штамповки содержит автоматическое бункернозагрузочное устройство 1 (см. фиг. 1), дисковый питатель 2 (см. фиг. 2), индуктор 3 нагрева ТВЧ, пресс 4 со штампом 5 для безоблойной штамповки и транспортер б выноса поковок.

Автоматическое бункернр-загрузочное устройство 1 расположено в начале автоматической линии и содержит бункер 7 и вертикальный трубопровод 8. Дисковый питатель 2 (см. фиг. 2) представляет собой ротор с равномерно расположенными по его периферии ячейками 9 для заготовок, закрепленный на вертикальном валу корпуса 10. Каждая ячейка снабжена пружинно-рычажны.м зажимом 11 заготовок (условно показан только один зажим). Ротор приводится во вращение в на 1равлении стрелки от двигателя 12 постоянного тока через клиноременную передачу 13, редукторы 14-16, кулачковую предохранительную муфту 17 и коническую передачу, расположенную в корпусе 10 (не показана). Над позицией загрузки расположен механизм 18 поштучной выдачи заготовок, поступающих в него под действием силы-тяжести из трубопровода 8 бункерно-загрузочного устройства в направлении стрелки. Механизм поштучной выдачи заготовок работает от кулачка 19 редуктора 20, приводимого во враш.ение от двигателя 12 через клиноременную передачу 13, редукторы 14, 21 и 22.

Механизм представляет собой вертикально расположенную направляющую трубу 23 длиной в две заготовки, сечение которой перекрывается верхним 24 и нижним 25 рычагами, установленными на общей вертикальной оси и приводимыми в качание кулачком 19. Под позицией загрузки ротора расположен регулируемый по высоте упор 26. Между позицией загрузки и выгрузки ротора на диаметре расположения ячеек для заготовок и под ними закреплен индуктор 3 нагрева ТВЧ щелевого типа. Диаметрально противоположно позиции загрузки ротора, на позиции выгрузки установлен кулачок сброса 27, связанный с редуктором 21. В зоне выгрузки расположен манипулятор 28 переноса нагретых заготовок от позиции выгрузки в зону пресса, приводимый в качательное движение с помощью кривощипно-шатунного механизма 29.

Манипулятор представляет собой горизонтальное расположенную руку 30 (штанГУ) (см. фиг. 3), закрепленную на неподвижной вертикальной колонне 31 с возможностью качания от поводка 32 через вертикальный вал 33 и фрикционную муфту 34. В корпусе штанги 30 размещен валик 35 со стаканом 36 приема и выдачи нагретых заготовок, вращаемый во время качания руки посредством конической передачи 37 через фрикционную муфту 38. Стакан приема и выдачи заготовок имеет рычажно-пружинный зажим 39 заготовки, управляемый торцовым кулачком 40 при повороте валика 35 таким образом, что в положении приема заготовки (стакан находится под ячейкой выдачи открытой частью вверх) зажим отжат, а в процессе переноса заготовки (качания руки 30 и поворота валика 35) зажимает

заготовку в стакане, не давая ей выпасть. Угол качания штанги 30 ограничен регулируемыми упорами 41 и 42 (см. фиг. 2). Автоматическая линия безоблойной штамповки работает следующим образом. Перед началом работы бункер 7 (см.

фиг. 1) загрузочного устройства 1 загружают заготовками, откуда они в процессе работы линии по мере необходимости передаются одна за одной в трубопровод 8 до образования столба заготовок определенной высоты. При этом нижняя заготовка опирается на нижний рычаг 25 (донышко) (см. фиг. 2) механизма 18 поштучной выдачи заготовок. При вращении кулачка 19 рычаг 25 отходит в сторону, освобождая сечение трубы 23, а верхний рычаг 24 зажимает вторую снизу заготовку, удерживая от выпадания все заготовки, расположенные выше. Нижняя заготовка падает вниз в ячей ку ротора 2, находящуюся в этот момент в позиции загрузки, и останавливает свое движение вниз на упоре 26, отрегулированном по высоте так, чтобы из ячейки ротора заготовка выступала вниз на длину нагреваемой части. При дальнейшем вращении ротора в направлении стрелки рычаг пружинного зажима 11 зажимает заготовку в яей5 ке, не давая ей выпасть. Нижний рычаг 25 механизма 18 поштучной выдачи в этот момент перекрывает сечение трубы 23, а рычаг 24 освобождает зажатую заготовку. Столб заготовок падает вниз до упора в рычаг 25. Таким образом, механизм пощтуч ной выдачи подготовлен к следующему циклу работы.

Кулачок 19 управления работой этого механизма делает один оборот за время поворота ротора на одну позицию, заставляя

5 механизм поштучной выдачи загружать по одной заготовке в каждую ячейку ротора. Далее, в процессе вращения ротора, заготовки проходят через щелевой индуктор, где их нижние концы, подлежащие деформации, нагреваются до ковочной температуры. В позиции выгрузки кулачок 27 управления отжимает рычажок пружинного зажима заготовки в ячейке ротора, заготовка раскрепляется и падает нагретой частью вниз, в стакан 36 приема и выдачи заготовок манипулятора 28, находящийся в этот момент под ячейкой. Рука манипулятора в этот момент находится на упоре 41.

При вращении кривощипно-щатунного механизма 29 рука манипулятора поворачивается на некоторый угол в направлении стрелки (см. фиг. 2) и в крайнем правом положении (на упоре 42) попадает в зону пресса. Угол качания руки манипулятора, задаваемый кривошипно-щатунным механизмом 29, больще угла поворота, определяемого упорами 41 и 42 . Избыточный (против угла, определяемого упорами 41 и 42) угол поворота компенсируется на фрикционной муфте 34 (см. фиг. 3) вертикального вала 33, которая при этом пробуксовывает. За счет этого достигается, с одной стороны, точный останов руки манипулятора в крайних положениях, а с другой стороны ( в сочетании с совпадением «мертвых положений кривощипно-щатунного механизма с крайними положениями руки), увеличивается время выстоя руки в крайних положениях, необходимое для надежной передачи заготовки из непрерывно движущейся ротора в стакан манипулятора и для выдачи заготовки в зоне пресса. Стакан 36 приема и выдачи при этом поворачивается вокруг оси руки манипулятора на 180°. Заготовка, находящаяся в стакане, оказывается в зоне пресса нагретой частью вверх. Здесь она передается в приемное устройство 43 (см. фиг. 1) щтампа 5 безоблойной щтамповки, в котором и .происходит деформация нагретой части заготовок. После щтамповки поковка проваливается вниз по оси щтампа, попадает в приемный лоток транспортера 6, который выносит ее на поверхность и выдает в тару сбора поковок, стоящую на полу цеха.

Автоматическая линия позволяет осуществлять надежную загрузку и выгрузку заготовок при непрерывном вращении дискового питателя, что влияет на повыщение производительности.

Формула изобретения

что кинематическая связь манипулятора с дисковым питателем выполнена в виде кривощипно-щатунного механизма, угол поворота кривощипа которого превыщает угол поворота щтанги.

Источники информации, принятые во внимание при экспертизе 1. Трофимов И. Д. Автоматы для горячей объемной щтамповки. НТО Мащпро.м, Университет технического прогресса в машиностроении. «Мащиностроение, 1972, с. 11-- 16, рис. 6, 6.

А /I naSepHL/mo

фиг.Ъ

Авторы

Даты

1981-12-15—Публикация

1980-02-28—Подача