Изобретение относится к черной металлургии, а именно к способам получения слитков, и может быть использовано для получения слитков кипящей стали.

Цепь изобретения улучшение структуры головной части слитков за счет интенсификации процесса кипения металла благодаря увеличению свободной от шлаковой пены поверхности зеркала металла, а также повышение выхода годного

Способ включает разливку металла в изложницы, кипение металла в них, раскисление образующейся на поверхности шлаковой пены порционными присадками алюминия в количестве 25-50 г/м2 площади зеркала металла в период, равный 20-80% длительности кипения, при общем расходе алюминия 50-200 г/м2 площади зеркала металла в изложнице.

Периодическая подача порций алюминия обеспечивав 7 раскисление образующейся при кипении шпаковой пены и ее

сгертывание, что способствует сохранению 70-90% открытой площади зеркала металла в изложнице и равномерному активному кипению в течение всего периода до механического закупоривания с получением оптимальной величины рослости слитков.

Производить раскисление шлака ранее 20% длительности кипения металла в изо- лжнице нецелесообразно, так как к этому моменту шлак занимает еще небольшую часть поверхности зеркала металла и практически не влияет на интенсивность кипения.

В период после 80% длительности кипения формирование головной части слитка уже практически завершается и давать присадку алюминия для раскисления шлаковой пены также не целесообразно так как рослость слитка уже не уменьшится. Кроме того, к этому времени уже начинается самопроизвольное свертывание шлаковой пены вследствие повышения в ней содержания

tr С

о а ос

|С

к

окиси марганца и снижение температуры жидкой стали

Алюминий присаживают порциями по 25-50 г/м площади зеркала металла, как правило, в 2-4 приема. Непосредственно мо- мент начала ввода алюминия определяют исходя из величины поверхности, занимаемой шлаковой пеной, которая не должна превышать 30% общей площади зеркала металла и поддерживается путем введения алюминия в пределах 10-30%.

Оптимальные качественные показатели достигаются при введении общего количе- ства алюминия в пределах 50-200 r/м2 площади зеркала металла. Общий расход алюминия менее 50 г/м2 не обеспечивает эффективное раскисление всей образующейся шлаковой пены, и при этом не удается поддерживать активное и ровное кипение металла. При общем расходе алюминия более 200 г/м2 происходит наряду с раскислением металла, что приводит к замедлению интенсивности кипения и повышению рослости слитка.

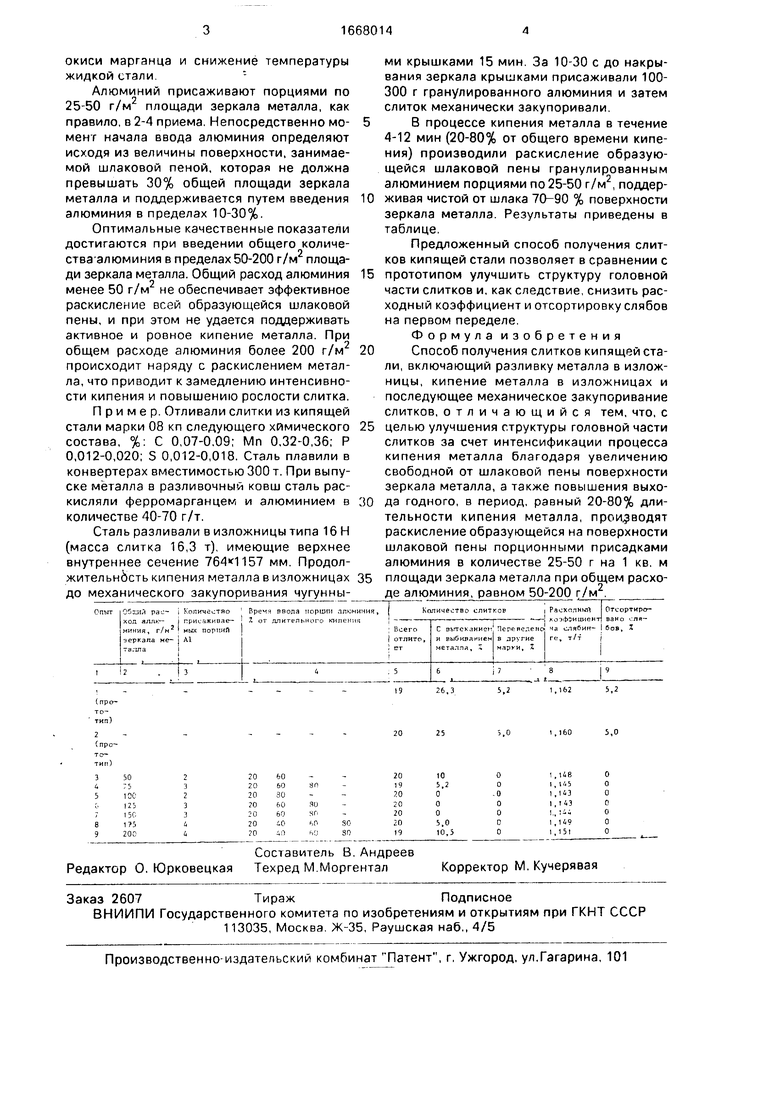

Пример. Отливали слитки из кипящей стали марки 08 кп следующего химического состава, %: С 0,07-0,09; Мп 0,32-0,36; Р 0,012-0,020; S 0,012-0,018. Сталь плавили в конвертерах вместимостью 300 т. При выпуске металла в разливочный ковш сталь раскисляли ферромарганцем и алюминием в количестве 40-70 г/т.

Сталь разливали в изложницы типа 16 Н (масса слитка 16,3 т), имеющие верхнее внутреннее сечение мм. Продолжительность кипения металла в изложницах до механического закупоривания чугунными крышками 15 мин. За 10-30 с до накры- вания зеркала крышками присаживали 100- 300 г гранулированного алюминия и затем слиток механически закупоривали.

В процессе кипения металла в течение 4-12 мин (20-80% от общего времени кипения) производили раскисление образующейся шлаковой пены гранулированным алюминием порциями по 25-50 г/м2, поддерживая чистой от шлака 70-90 % поверхности зеркала металла. Результаты приведены в таблице.

Предложенный способ получения слитков кипящей стали позволяет в сравнении с прототипом улучшить структуру головной части слитков и, как следствие, снизить расходный коэффициент и отсортировку слябов на первом переделе.

Формула изобретения

Способ получения слитков кипящей стали, включающий разливку металла в изложницы, кипение металла в изложницах и последующее механическое закупоривание слитков, отличающийся тем, что, с целью улучшения структуры головной части слитков за счет интенсификации процесса кипения металла благодаря увеличению свободной от шлаковой пены поверхности зеркала металла, а также повышения выхода годного, в период, равный 20-80% длительности кипения металла, производят раскисление образующейся на поверхности шлаковой пены порционными присадками алюминия в количестве 25-50 г на 1 кв. м площади зеркала металла при общем расхо- де алюминия, равном 50-200 г/м2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства низкоуглеродистой стали для жести | 1986 |

|

SU1325089A1 |

| Способ получения слитков кипящей стали | 1981 |

|

SU1101320A1 |

| Способ раскисления низкоуглеродистой кипящей стали | 1986 |

|

SU1344787A1 |

| Способ производства кипящей стали | 1985 |

|

SU1337420A1 |

| Способ получения кипящей стали | 1984 |

|

SU1229231A1 |

| Способ разливки кипящей стали с химическим закупориванием слитков | 1981 |

|

SU967671A1 |

| Способ обработки расплава | 1986 |

|

SU1445852A1 |

| Способ разливки кипящей стали | 1986 |

|

SU1404161A1 |

| Способ разливки кипящей стали | 1984 |

|

SU1279741A1 |

| СПОСОБ ХИМИЧЕСКОГО ЗАКУПОРИВАНИЯ СЛИТКОВ КИПЯЩЕЙ СТАЛИ | 1967 |

|

SU203165A1 |

Изобретение относится к области черной металлургии, а именно к способам отливки слитков, и может быть использовано для получения слитков кипящей стали. Цель изобретения - улучшение структуры головной части слитков и повышение выхода годного. Способ включает разливку металла в изложницы, кипение металла в них, раскисление образующейся на поверхности шлаковой пены порционными присадками алюминия в количестве 25 - 50 г/м2 площади зеркала металла в период, равный 20 - 80% длительности кипения, при общем расходе алюминия 50 - 200 г/м2 площади зеркала металла в изложнице. 1 табл.

| Способ получения слитков кипящей стали | 1973 |

|

SU523752A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Выплавка и разливкч стали при переделе фосфористого чугуна в кислородных конвертерах | |||

| Кар | |||

| МК | |||

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1991-08-07—Публикация

1989-01-20—Подача