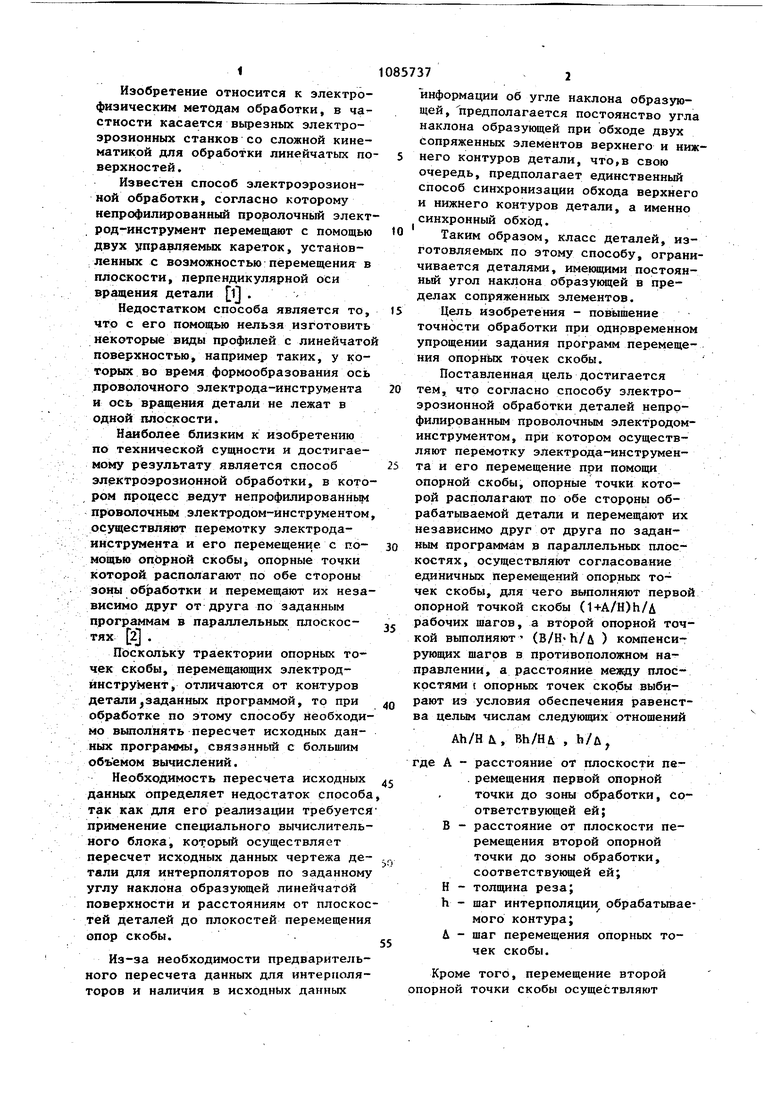

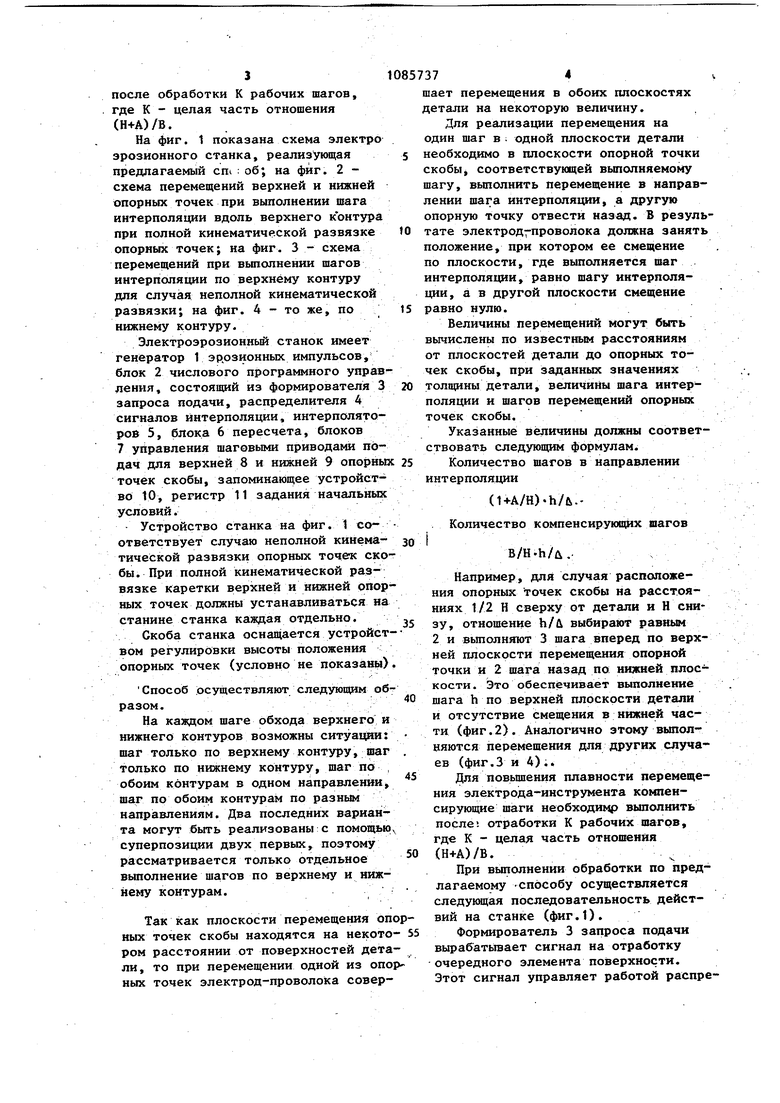

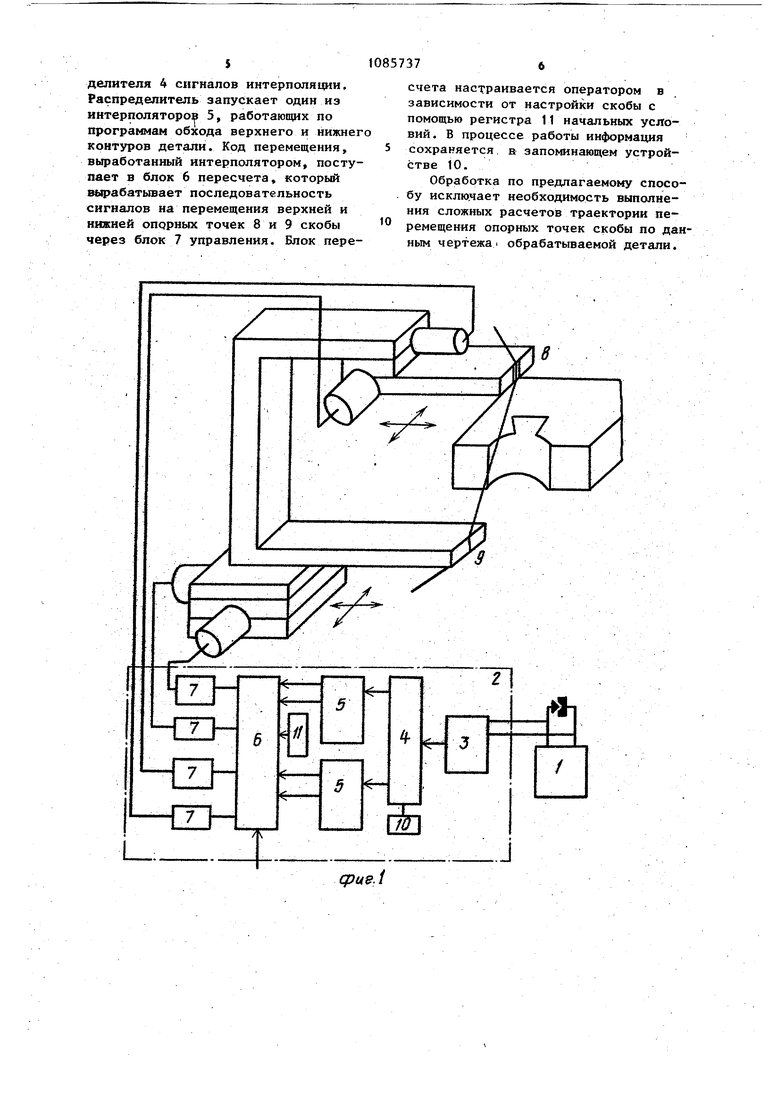

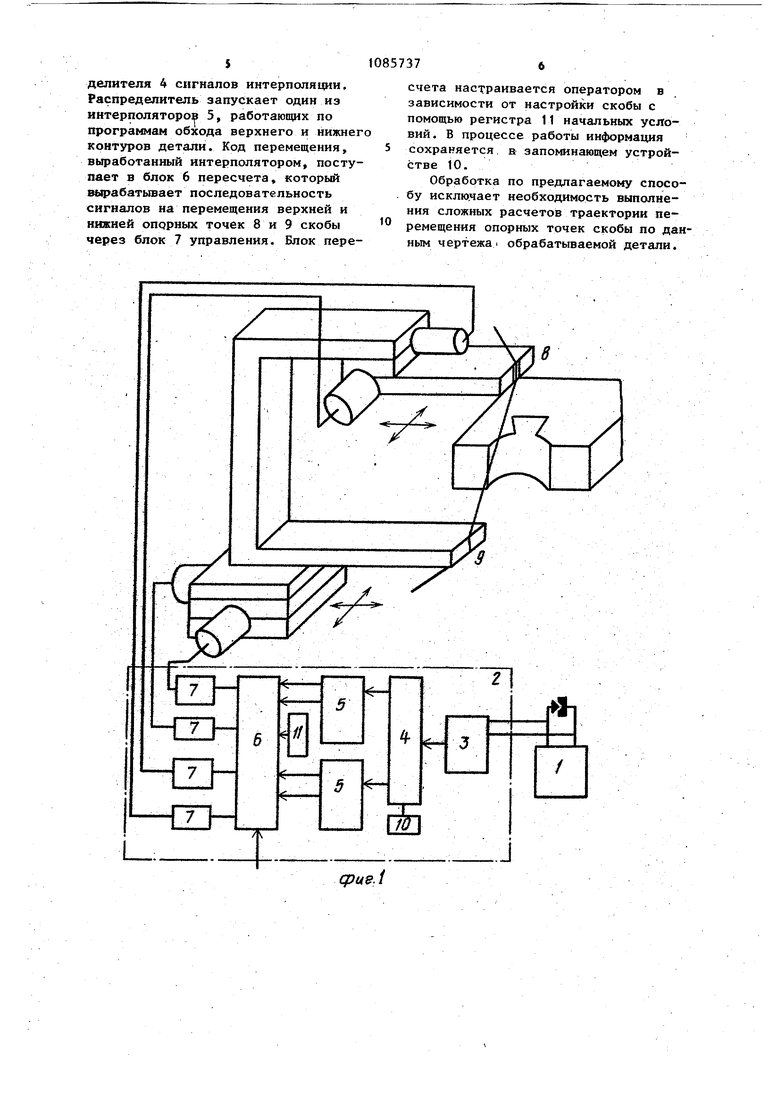

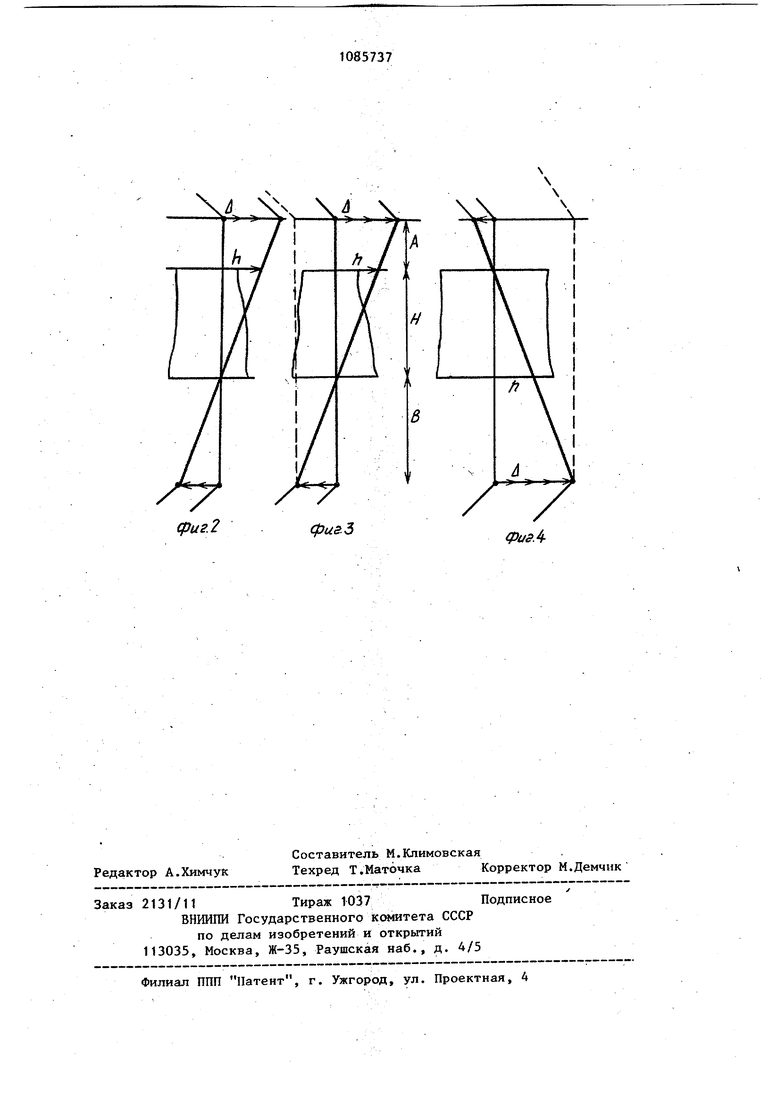

Изобретение относится к электрофизическим методам обработки, в частности касается вьфезных электроэрозионных станков со сложной кинематикой для обработки линейчатых по верхностей. Известен способ электроэрозионной обработки, согласно которому непрофилированный прО|Волочнь1й элект род-инструмент перемещают с помощью двух управляемых кареток, установленных с ВОЗМОЖНОСТЬЮ: перемещения в плоскости, перпендикулярной оси вращения детали Л . Недостатком способа является то, что с его помощью нельзя изготовить некоторые виды профилей с линейчато поверхностью, например таких, у которых во время формообразования ось проволочного электрода-инструмента и ось вращения детали не лежат в одной плоскости. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ элэктроэрозирнной обработки, в кото ром процесс ведут непрофилированным проволочным электродом-инструментом осуществляют перемотку электродаинструмента и его перемещение с помощью опорной скобы, опорные точки которой располагают по обе стороны зоны обработки и перемещают их неза висимо друг от друга по заданным программам в параллельных плоскостях 2 . Поскольку траектории опорньк точек скобы, перемещающих электродинструмент, отличаются от контуров деталиjзаданных программой, то при обработке по этому способу необходимо выполнять пересчет исходных данных программы, связанный с большим объемом вычислений. Необходимость пересчета исходных данных определяет недостаток способа так как для его реализации требуется применение специального вычислительного блока, который осуществляет пересчет исходных данных чертежа детали для интерполяторов по заданному углу наклона образующей линейчатой поверхности и расстояниям от плоскос тей деталей до плокостей перемещения опор скобы. Из-за необходимости предварительного пересчета данных для интерполяторов и наличия в исходных данных информации об угле наклона образующей, предполагается постоянство угла наклона образующей при обходе двух сопряженных элементов верхнего и нижнего контуров детали, что,в свою очередь, предполагает единственный способ синхронизации обхода верхнего и нижнего контуров детали, а именно синхронный обход. Таким образом, класс деталей, изготовляемых по этому способу, ограничивается деталями, имекицими постоянньй угол наклона образующей в пределах сопряженных элементов. Цель изобретения - повышение точности обработки при однрвременном упрощении задания программ перемещения опорных точек скобы. Поставленная цель достигается тем, что согласно способу электроэрозионной обработки деталей непрофилированным проволочным электродоминструментом, при котором осуществляют перемотку электрода-инструмента и его перемещение при помощи опорной скобы, опорные точки которой располагают по обе стороны обрабатываемой детали и перемещают их независимо друг от друга по заданным программам в параллельных плоскостях, осуществляют согласование единичных Перемещений опорных точек скобы, для чего выполняют первой опорной точкой скобы (1+А/Н)Ь/Д рабочих шагов, а второй опорной точкой ВЫПОЛНЯЮТ (B/Hh/u ) компенсирующих шагов в противоположном направлении, а расстояние незвду плоскостями t опорных точек скобы выбирают из условия обеспечения равенства целым числам следующих отношений Ah/H U., Bh/Hu , b/д где А - расстояние от плоскости пе. ремещения первой опорной точки до зоны обработки, соответствующей ей; В - расстояние от плоскости перемещения второй опорной точки до зоны обработки, соответствующей ей; Н - толщина реза; h - шаг интерполяции обрабатьтаемого контура; Л - шаг перемещения опорных точек скобы. Кроме того, перемещение второй порной точки скобы осуществляют после обработки К рабочих шагов, где К - целая часть отношения (H-fA)/B. На фиг. 1 показана схема электро эрозионного станка, реализующая предлагаемый сп;:об; на фиг. 2 схема перемещений верхней и нижней опорных точек при выполнении шага интерполяции вдоль верхнего контура при полной кинематической развязке опорных точек; на фиг. 3 - схема перемещений при выполнении шагов интерполяции по верхнему контуру для случая неполной кинематической развязки; на фиг. 4 - то же, по нижнему контуру. Электроэрозионный станок имеет генератор 1 эррзионных импульсов, блок 2 числового программного управ ления, состоящий из формирователя 3 запроса подачи, распределителя 4 сигналов интерполяции, интерполяторов 5, блока 6 пересчета, блоков 7 управления шаговыми приводами подач для верхней 8 и нижней 9 опорны точек скобы, запоминающее устройство 10, регистр 11 задания начальных условий. Устройство станка на фиг. 1 со- ответствует случаю неполной кинематической развязки опорных точеж ско бы. При полной кинематической развязке каретки верхней и нижней опор ных точек должны устанавливаться на станине станка каяодая отдельно. Скоба станка оснащается устройст вом регулировки высоты положения опорных точек (условно не показаны) Способ осуществляют следующим об разом. На каяздом шаге обхода верхнего и нижнего контуров возможны ситуа1щи: шаг только по верхнему контуру, atar только по нижнему контуру, шаг по , обоим контурам в одном направлении, шаг по обоим контурам по разным направлениям. Два последних варианта могут быть реализованы:с помощью суперпозиции двух первых, поэтому рассматривается только отдельное выполнение шагов по верхнему и нижнему контурам. Так как плоскости перемещения оп ных точек скобы находятся на некото ром расстоянии от поверхностей дета ли, то при перемещении одной из опо ных точек электрод-проволока совершает перемещения в обоих плоскостях детали на некоторую величину. Для реализации перемещения на один шаг в -. одной плоскости детали необходимо в плоскости опорной точки скобыj соответствующей вьлолняемому шагу, выполнить перемещение в направлении шага интерполящш, а другую опорную точку отвести назад. В результате электрод проволока должна занять положение, при котором ее смещение по плоскости, где выполняется шаг интерполяции, равно шагу интерполяции, а в другой плоскости смещение равно нулю. Величины перемещений могут быть вычислены по известным расстояниям от плоскостей детали до опорных точек скобы, при заданных значениях толщины детали, величины шага интерполяции и шагов перемещений опорных точек скобы. Указанные величины должны соответствовать следующим формулам. Количество шагов в направлении интерполяции (1+A/H)h/&.Количество компенсирующих шагов i , B/H.h/л. Например, для случая расположения опорных точек скобы на расстояниях 1/2 Н сверху от детали и И снизу, отношение h/& выбирают равным 2 и вьтолняют 3 шага вперед по верхней плоскости перемещения опорной точки и 2 шага назад по: нижней плоскости. Это обеспечивает выполнение шага h по верхней плоскости детали и отсутствие смещения в нижней части (фиг.2). Аналогично этому выполняются перемешения для других случаев (фиг.З и 4).. Для повьш1ения плавности перемещения электрода-инструмента компенсирующие шаги необходи14р выполнить после. отработки К рабочих шагов, где К - целая часть отношения (Н+А)/В. При выполнении обработки по предлагаемому -способу осуществляется следукядая последовательность действий на станке (фиг.1). Формирователь 3 запроса подачи вырабатьгаает сигнал на отработку очередного элемента по верхности. Этот сигнал управляет работой распределителя 4 сигналов интерполяции. Распределитель запускает один из интерполяторов 5, работающих по программам обхода верхнего и нижнег контуров детали. Код перемещения, вьфаботанный интерполятором, поступает в блок 6 пересчета, который вб1рабатывает последовательность сигналов на перемещения верхней и нижней опорных точек 8 и 9 скобы через блок 7 управления. Блок пересчета настраивается оператором в зависимости от настройки скобы с помощью регистра 11 начальных условий. В процессе работы информация сохраняется. В запоминающем устройстве 10.

Обработка по предлагаемому способу исключает необходимость выполнения сложных расчетов траектории перемещения опорных точек скобы по данным чертежа обрабатываемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ | 2002 |

|

RU2212316C1 |

| Способ электроэрозионной обработки непрофилированным электродом-проволокой | 1982 |

|

SU1066770A1 |

| Система числового программногоупРАВлЕНия элЕКТРОэРОзиОННыМ CTAHKOM | 1979 |

|

SU798723A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ | 2001 |

|

RU2188101C1 |

| Способ электроэрозионной обработки | 1987 |

|

SU1562076A1 |

| Способ электроэрозионного вырезания сложноконтурных деталей с наклонными стенками | 1977 |

|

SU707744A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2002 |

|

RU2212317C1 |

| Устройство для направления непрофилированного электрода-инструмента | 1979 |

|

SU937124A1 |

| Способ электроэрозионного изго-ТОВлЕНия пАзОВ | 1979 |

|

SU829387A1 |

| Способ обработки сложных линейчатых поверхностей с переменной малкой | 1985 |

|

SU1271679A1 |

1. СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ непрофилированным перематываемым проволочным электродоминструментом, которому сообщают перемещение при помощи скобы, опор- . ные точки которой располагают по обе стороны от зоны обработки и перемещают их независимо друг от друга по заданным программам в параллельных плоскостях, отличающийс я тем, что, с целью повышения точности обработки при упрощении задания программ перемещения опорник точек скобы, осуществляют согласо ва- ние единичных перемещений опорных точек скобы, для чего первой опорной 1 13-. -,j , rf.( j lei-v -- . - .. . точкой вьшолняют (-ьА/Н)Ь-ь рабочих шагов, а второй опорной точкой выполняют (В /Н h/U) компенсирующих шагов в противоположном направлении, а расстояние между плоскостями пере- мещения опорных точек скобы выбирают из условия обеспечения равенства целым числам следующих отношений: Ah/H U, Bh/НД , H/U , где А - расстояние от плоскости перемещения первой опорной точки до зоны обработки, соответствующей ей; В - расстояние от плоскости пеi ремещения второй опорной (Л точки до зоны обработки, соответствующей ей; Н - толщина реза, h - шаг интерполяции обрабатываемого контура; & - шаг перемещения опорных точек скобы. 2. Спо(соб по п. 1, о т л и ч а ю эо ел | щ и и с я тем, что перемещение второй опорной точки скобы осуществляют после отработки К рабочих шагов, где К - целая часть отношения со (Н+А)/В.

.Чч Л Ч

фи$Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для электроэрозионного вырезания сложноконтурных изделий с наклонной образующей | 1976 |

|

SU618236A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ № 2052123, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-15—Публикация

1981-10-14—Подача