Изобретение относится к механизации и автоматизации процесса формования армированньк иэделий из полимерных материалов и может быть использовано в химической, машиностроительной и электротехнической отраслях промьшшенности;

Известен литьевой термопластавтомат для изготовления армированных изделий из полимеров, содержащий станину, механизм перемещения подвиж ной части составной пресс-формы,смонтированной на подвижной плите, механизм инжекции, загрузочное устройство с отсекателем и узел подачи арматуры в пресс-форму с каналом и окном выдачи, выполненный в виде соединенного с отсекателем и установленного на станине поворотного рычага с шарнирно закрепленными на нем створками для перекрытия окна выдачи арматуры икопиром, взаимодействующим со смонтированным на подвижной плите роликом С13.

Недостатками указанного термопластавтомата являются низкое качество отливки из-за возможного прилипания ее к гнезду пресс-формы, ведущее к браку, а также отсутствие средств для фиксации арматуры в пресс-форме, что также способствует образованию брака.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является литьевой термопластавтомат для изготовления армированных изделий из полимеров, содержащий станину, смонтированный на ней механизм перемещения подвижной части составной пресс-формы с приводом, кинематически йвязанньй с механизмом инжекции, блок управления, устройство для выдачи арматуры и устройство подачи арматуры в пресс-форму, снабженное подающей головкой, связаньгой с приводом возвратно-поступательного перемещения и имеющей основную рабочую полость и присоску, сообщенные с патрубком вакуум-системы, и штуцер подачи рабочей среды под давлением, причем в матрице пресс-формы выполнен сообщенный с патрубком вакуум-системы канал для удержания арматуры. В известном термопластавтомате обеспечивается формование удлиненньк изделий типа шариковых ручек с арматурой, которая посредством подающей головки с вакуум-насосом подается к матрице, затем вместо вакуума в подающей гоЛовке создается давление рабочей среды, что обеспечивает перемещение арматуры в матрицу пресс-формы, где арматура удерживается и фиксируется также с помощью вакуума p2j.

Недостаток термопластавтомата за0ключается в том, что в момент смены вакуума на давление рабочей среды в подающей головке при передаче арматуры в матрицу и во время отхода подающей .головки в исходную позицию для

5 загрузки арматуры возможно вьтадение арматуры, в том числе и из матрицы, а отсутствие контроля наличия арматуры в матрице пресс-формы приводит к браку армированных изделий и к от0ливке неармированных изделий.

Цель изобретения - повьшение качества изделий и снижение брака за счет обеспечения контроля наличия арматуры в матрице пресс-формы.

5 1

Указанная цель достигается тем, что в литьевом термопластавтомате для изготовления армированных изделий из полимеров, содержащем станину, смонтированный на ней меха0низм перемещения подвижной части составной пресс-формы с приводом, кинематически связанный с механизмом инжекции, блок управления, устройство для выдачи арматуры и устройство

5 подачи арматуры в пресс-форму, снабженное подающей головкой, связанной с приводом возвратно-поступательного перемещения и имеющей основную рабочую полость и присоску, сооб0щенные с патрубком вакуум-системы, и штуцер подачи рабочей среды под давлением, причем в матрице прессформы выполнен сообщенный с патрубком вакуум-системы канал для удержа5ния арматуры, блок управления снабжен размещенным на подающей головке фотоэлектрическим устройством и датчиком давления, связанным с каналом матрицы и электрически связанным посредством фотоэлектрического устройства с приводом механизма перемещения подвижной части составной пресс-формы,причем подающая головка снабжена устаиовленЕ1ым

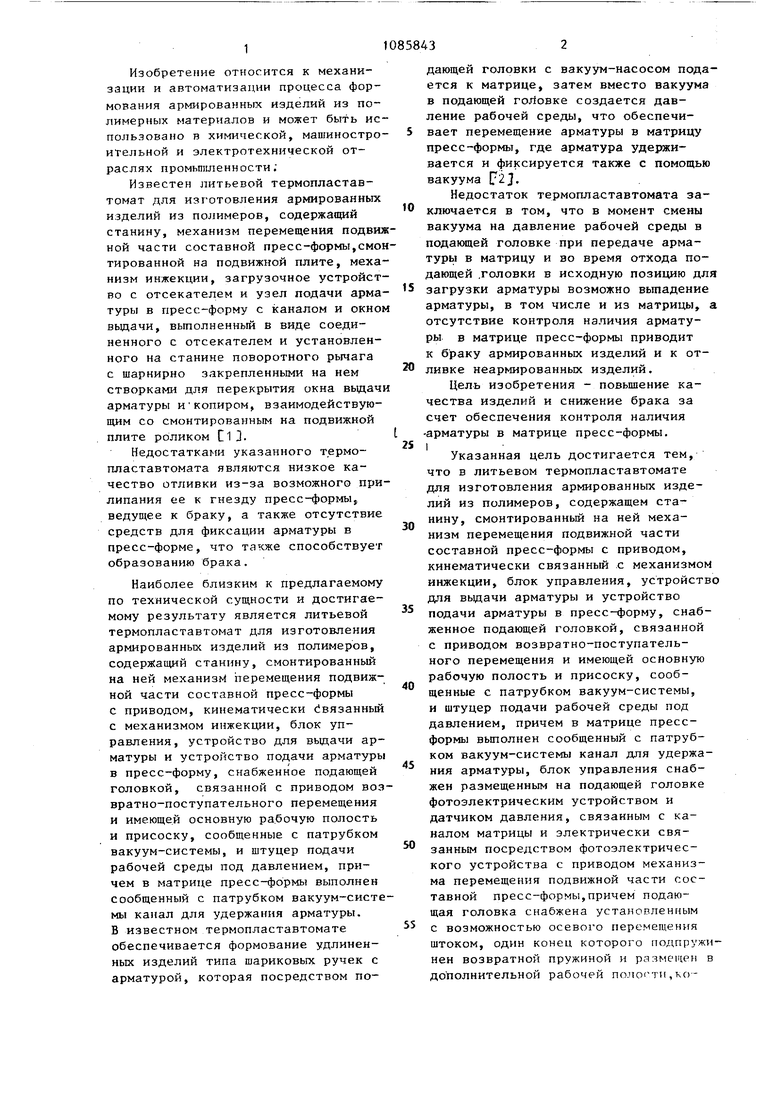

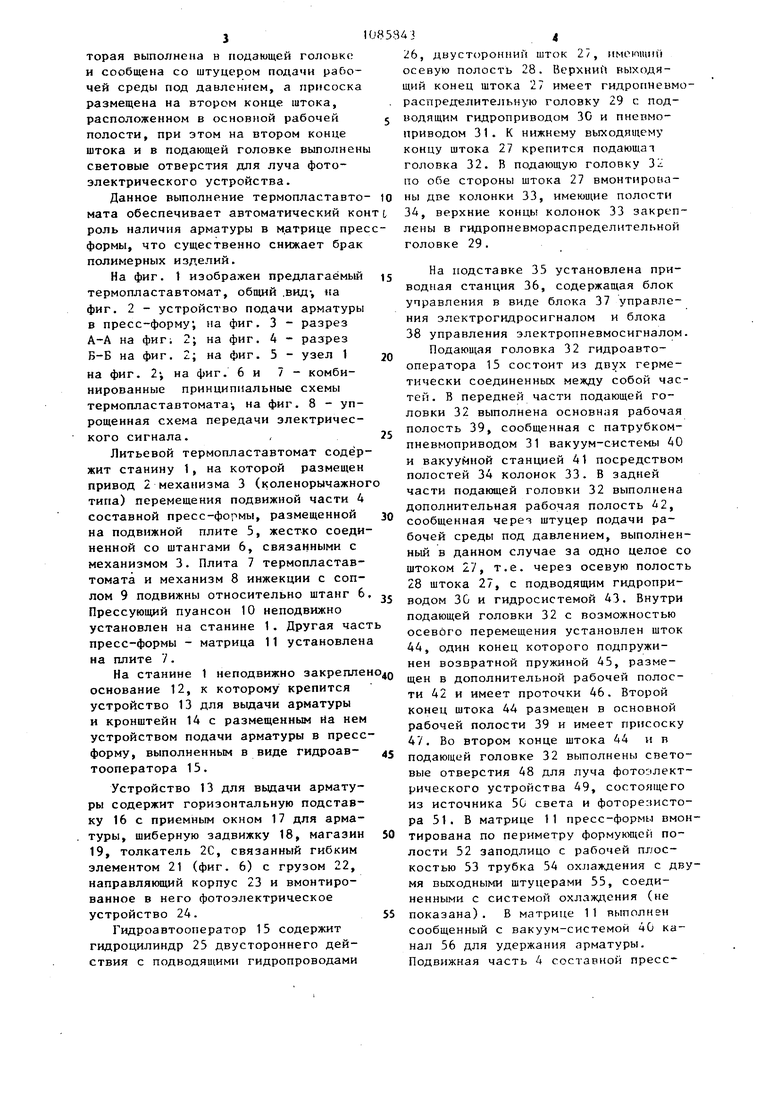

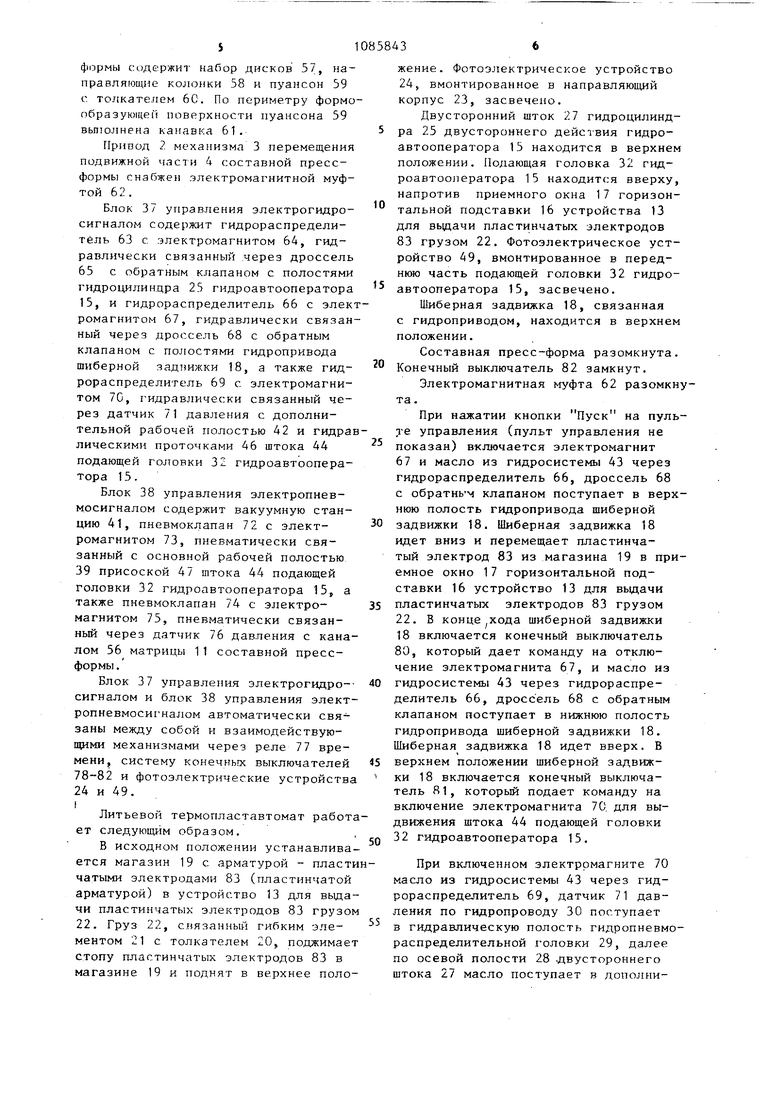

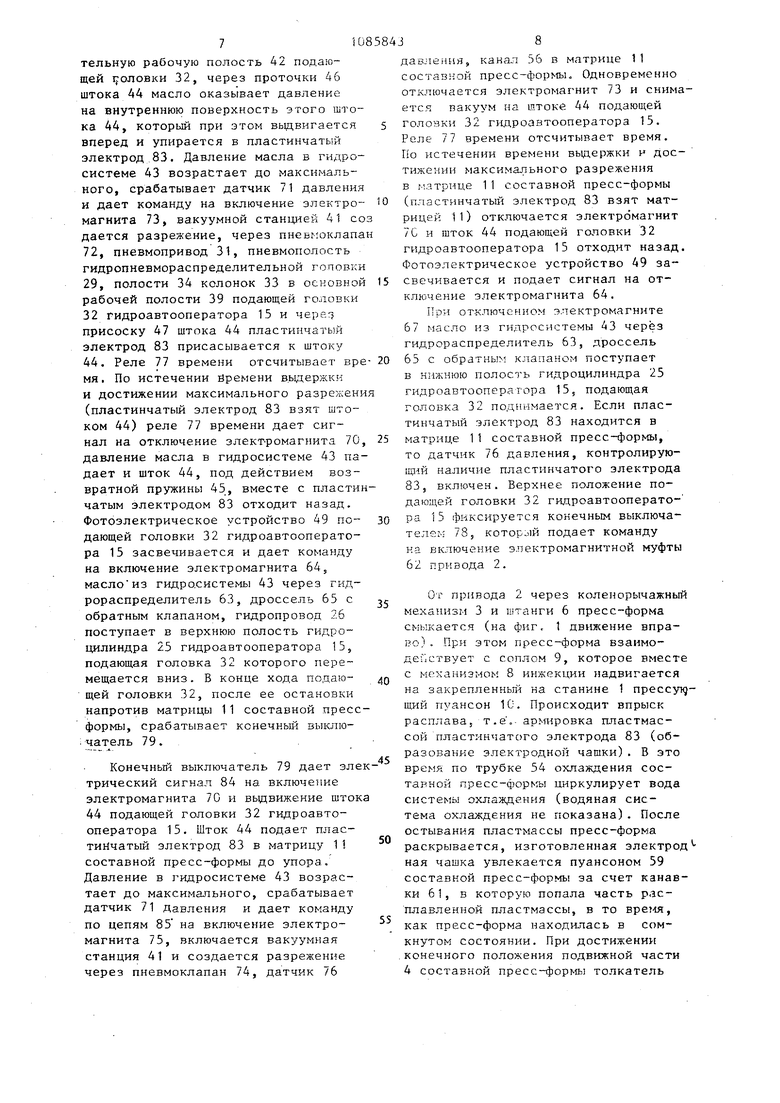

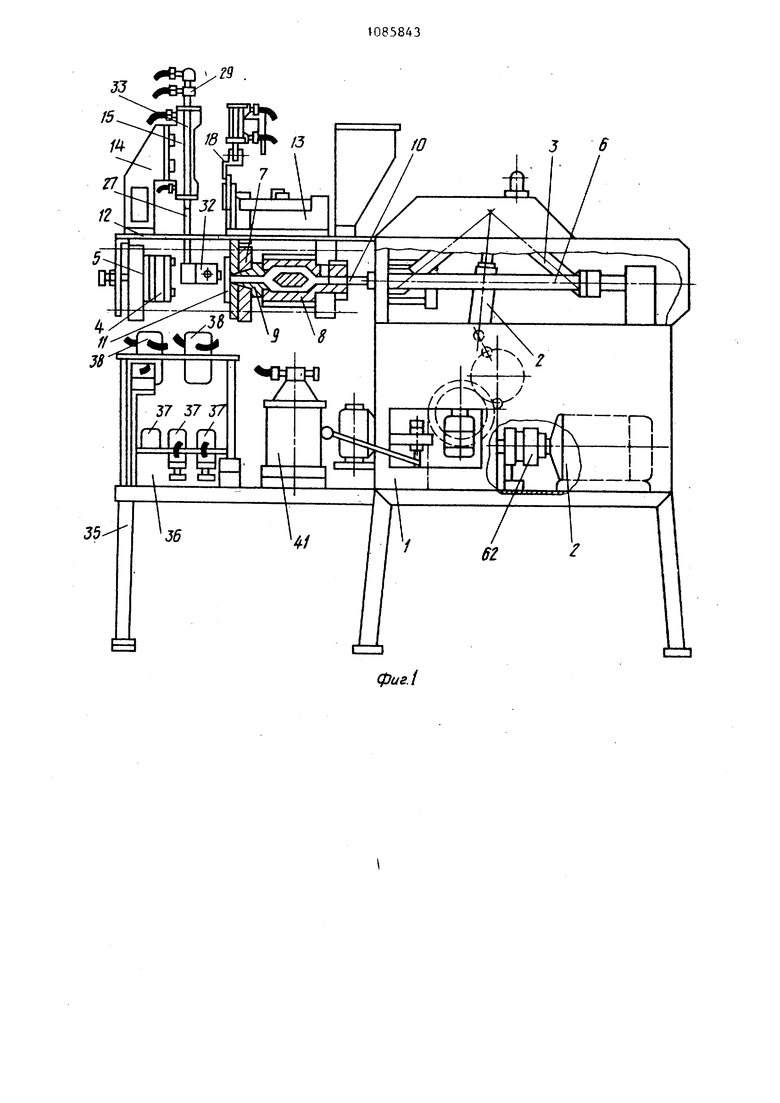

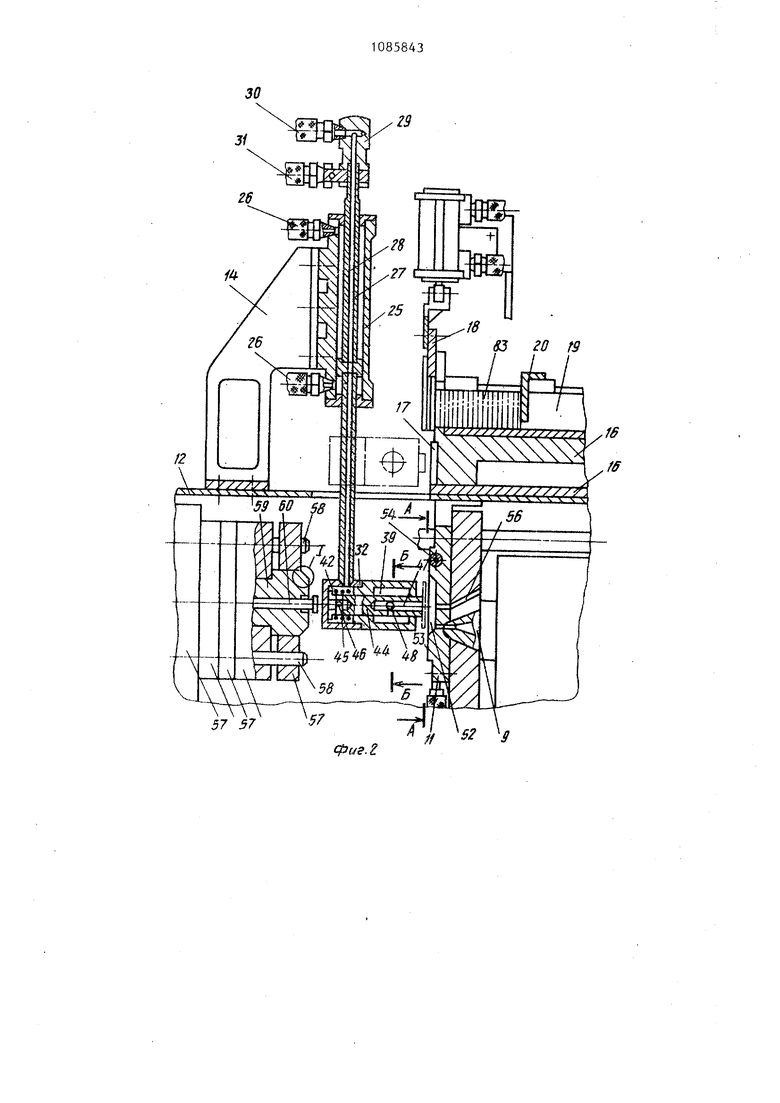

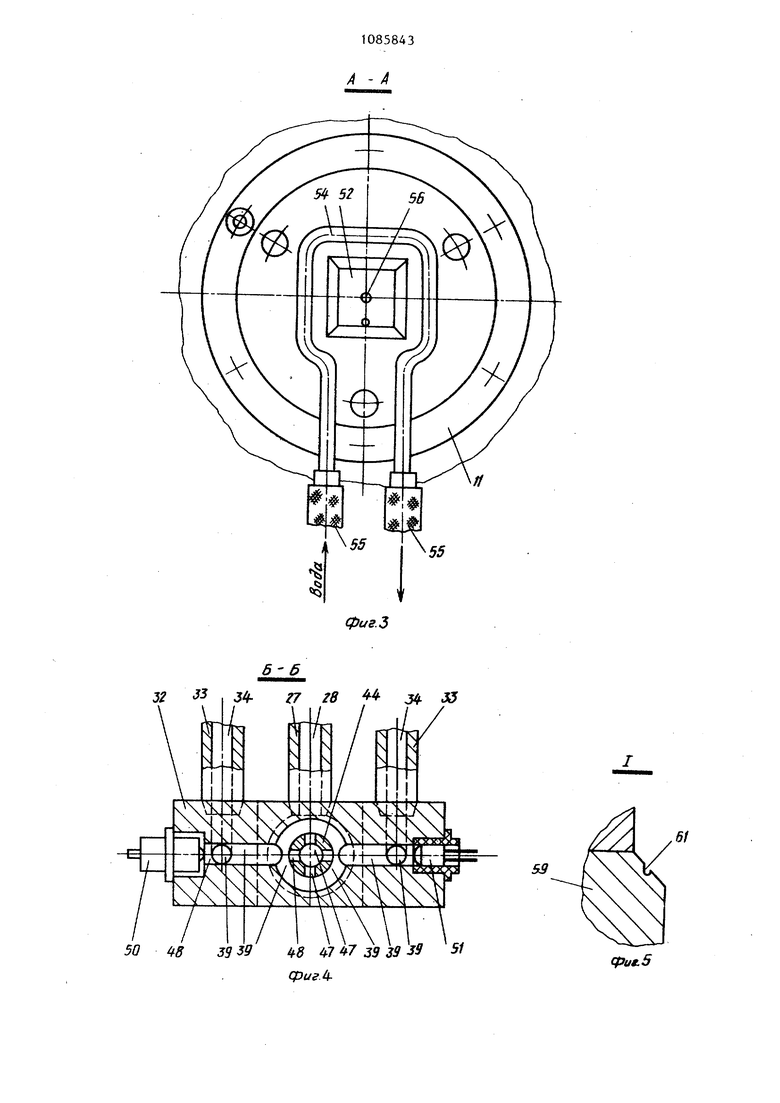

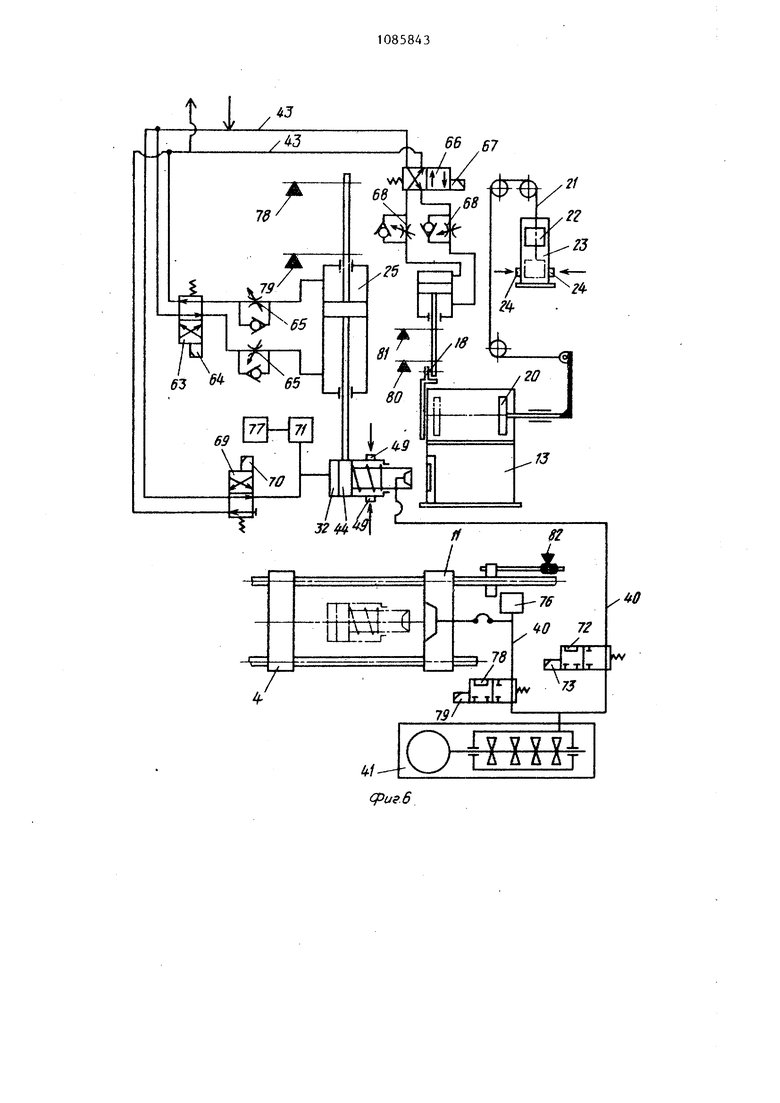

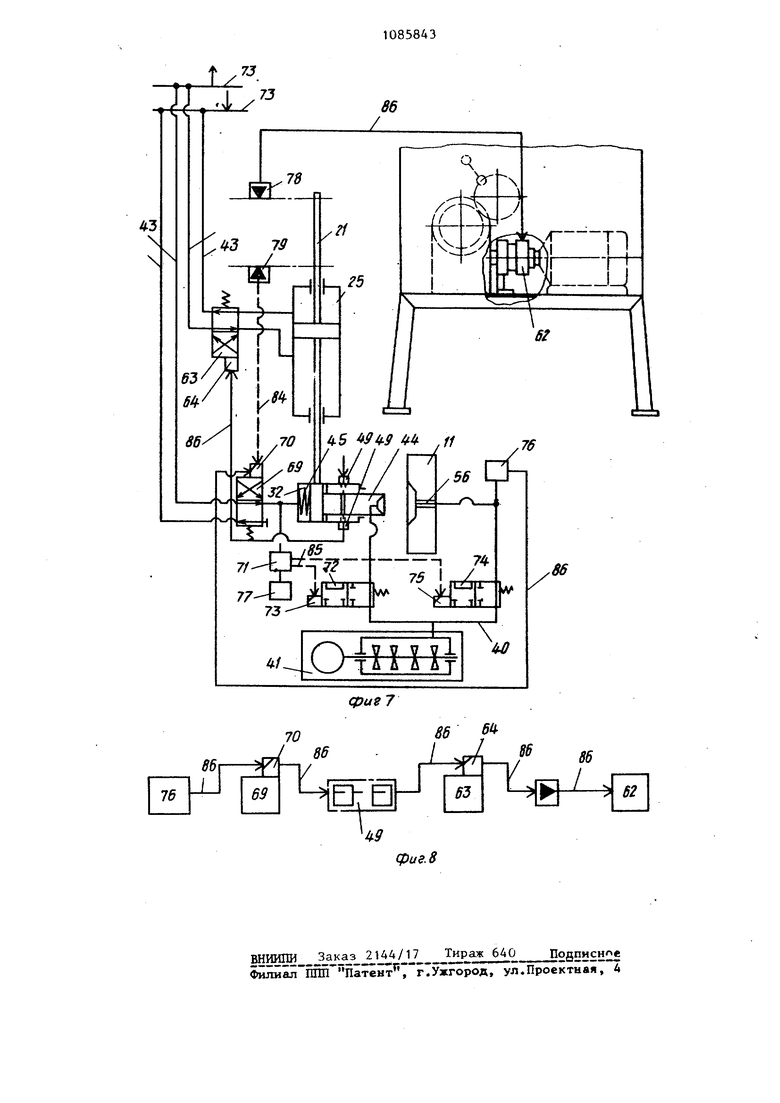

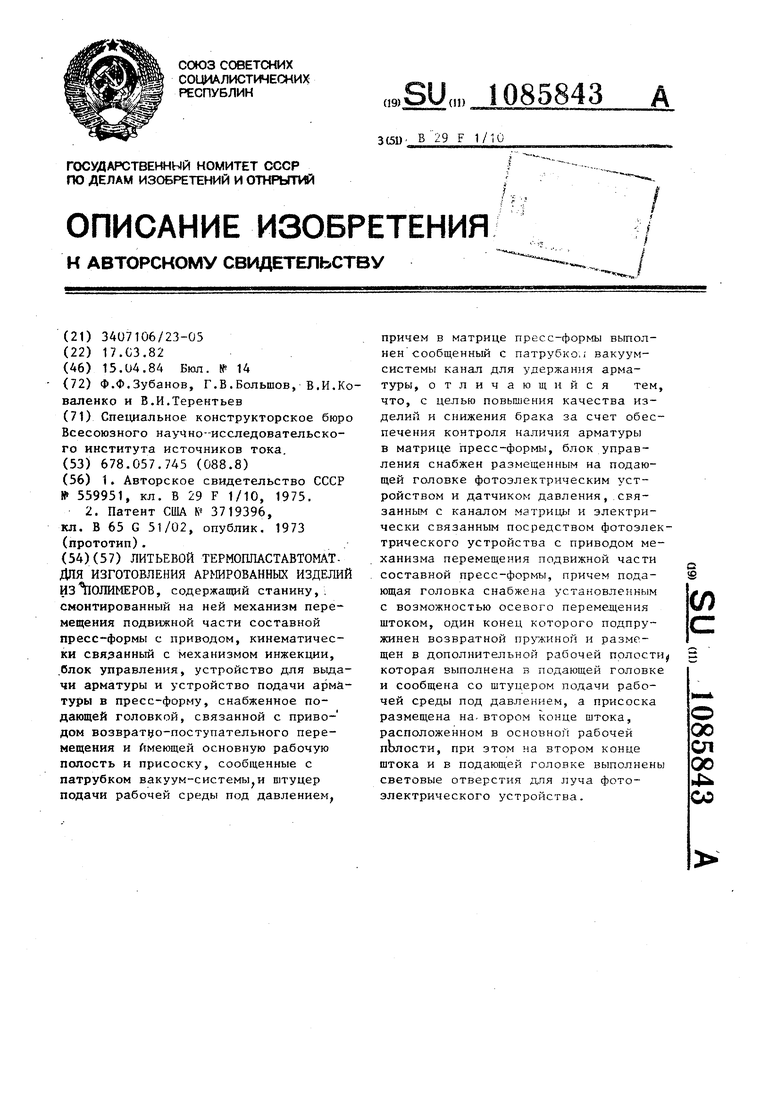

S с возможностью осевого перемещен}гя штоком, один конец которого подпружинен возвратной пружиной и размещен в дополнительной рабочей полости,которая выполнена в подающей головке и сообщена со штуцером подачи раСючей среды под давлением, а присоска размещена на втором конце штока, расположенном в основной рабочей полости, при этом на втором конце штока и в подающей головке выполнен световые отверстия для луча фотоэлектрического устройства. Данное выполнение термопластавто мата обеспечивает автоматический ко роль наличия арматуры в матрице пре формы, что существенно снижает брак полимерных изделий. На фиг. 1 изображен предлагаемый термопластавтомат, общий .вид-, iia фиг. 2 - устройство подачи арматуры в пресс-форму; на фиг. 3 - разрез А-А на фиг; 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - узел 1 на фиг. 2, на фиг. 6 и 7 - комбинированные принципиальные схемы термопластавтомата-, на фиг. 8 - упрощенная схема передачи электрического сигнала. Литьевой термопластавтомат содер жит станину 1, на которой размещен привод 2 механизма 3 (коленорычажно типа) перемещения подвижной части 4 составной пресс-формы, размещенной на подвижной плите 5, жестко соеди ненной со штангами 6, связанными с механизмом 3. Плита 7 термопластавтомата и механизм 8 инжекции с соплом 9 подвижны относительно щтанг 6 Прессующий пуансон 10 неподвижно установлен на станине 1. Другая час пресс-формы - матрица 11 установлен на плите 7. На станине 1 неподвижно закрепле . f основание 12, к которому крепится устройство 13 для выдачи арматуры и кронштейн 14 с размещенным На нем устройством подачи арматуры в пресс форму, выполненным в виде гидроавтооператора 15. Устройство 13 для вьздачи арматуры содержит горизонтальную подставку 16 с приемным окном 17 для арматуры, шиберную задвижку 18, магазин 19, толкатель 2С, связанный гибким элементом 21 (фиг. 6) с грузом 22, направляющий корпус 23 и вмонтированное в него фотоэлектрическое устройство 24. Гидроавтооператор 15 содержит гидроцилиндр 25 двустороннего действия с подводящими гидропроводами 434 26, двусторонний шток 27, MMOiniuitti осевую полость 28. Верхний выходящий конец штока 27 имеет гидропневмораспределительную головку 29 с подводящим гидроприводом 30 и пневмоприводом 31. К нижнему выходящему концу штока 27 крепится подающат головка 32. В подающую головку 32 по обе стороны штока 27 вмонтиронаны две колонки 33, имеющие полости 34, верхние концы колонок 33 закреплены в гидропневмораспределительной головке 29. На подставке 35 установлена приводная станция 36, содержащая блок управления в виде блока 37 управления электрогидросигналом и блока 38 управления электропневмосигналом. Подающая головка 32 гидроавтооператора 15 состоит из двух герметически соединенных между собой частей. В передней части подающей головки 32 выполнена основная рабочая полость 39, сообщенная с патрубкомпневмоприводом 31 вакуум-системы 40 и вакуумной станцией 41 посредством полостей 34 колонок 33. В задней части подающей головки 32 выполнена дополнительная рабочая полость 42, сообщенная черет штуцер подачи рабочей среды под давлением, выполненный в данном случае за одно целое со штоком 27, т.е. через осевую полость 28 штока 27, с подводящим гидроприводом 30 и гидросистемой 43. Внутри подающей головки 32 с возможностью осевого перемещения установлен шток 44, один конец которого подпружинен возвратной пружиной 45, разме„ . „ щек в дополнительной рабочей полости 42 и имеет проточки 46. Второй конец штока 44 размещен в основной рабочей полости 39 и имеет присоску 47. Во втором конце штока 44 и п подающей головке 32 выполнены световые отверстия 48 для луча фотоэлектрического устройства 49, состоящего из источника 50 света и фотореаистора 51. Б матрице 11 пресс-формы вмонтирована по периметру формукш(ей полости 52 заподлицо с рабочей плоскостью 53 трубка 54 охлаждения с двумя выходными штуцерами 55, соединенными с системой охлзжятения (не показана). В матрице 11 выполнен сообщенный с вакуум-системой 40 канал 56 для удержания арматуры. Подвижная часть 4 составной прессф|эрмы содержит набор дисков 57, направляющие колонки 58 и пуансон 59 с толкателем 60. По периметру формо образующе поверхности пуансона 59 вьпюлнена канавка 61. Привод 2 механизма 3 перемещения подвижной части 4 составной прессформы снабжен электромагнитной муфтой 62 . Блок 37 управления электрогидросигналом содержит гидрораспределитёль 63 с электромагнитом 64, гидравлически связанный через дроссель 65 с обратным клапаном с полостями гидроцилиндра 25 гидроавтооператора 15, и гидрораспределитель 66 с элек ромагнитом 67, гидравлически связан ный через дроссель 68 с обратным клапаном с полостями гидропривода шиберной яаднижки 18, а также гидрораспределитель 69 с электромагнитом 70, гидравлически связанный через датчик 71 давления с дополнительной рабочей полостью 42 и гидра лическими проточками 46 штока 44 подающей головки 32 гидроавтооператора 15. Блок 38 управления электропневмосигналом содержит вакуумную станцию 41, пневмоклапан 72 с электромагнитом 73, пневматически связанный с основной рабочей полостью 39 присоской 47 штока 44 подающей головки 32 гидроавтооператора 15, а также пневмоклапан 74 с электромагнитом 75, пневматически связанный через датчик 76 давления с кана лом 56 матрицы 11 составной прессформы . Блок 37 управления электрогидросигналом и блок 38 управления элект ропневмоси1налом автоматически связаны между собой и взаимодействующими механизмами через реле 77 времени, систему конечных выключателей 78-82 и фотоэлектрические устройств 24 и 49. Литьевой термопластавтомат работ ет следующ1.1М образом. В исходном положении устанавлива ется магазин 19 с арматурой - пласт чатыми электродами 83 (пластинчатой арматурой) в устройство 13 для выда чи пластинчатых электродов 83 грузо 22. Груз 22, связанньш гибким элементом 21 с толкателем 20, поджимае стопу пластинчатых электродов 83 в магазине 19 и поднят в верхнее поло жение. Фотоэлектрическое устройство 24, вмонтированное в направляющий корпус 23, засвечено. Двусторонний шток 27 гидроцилиндра 25 двустороннего действия гидроавтооператора 15 находится в верхнем положении. Подающая головка 32 гидроавтоолератора 15 находится вверху, напротив приемного окна 17 горизонтальной подставки 16 устройства 13 для выдачи пластинчатых электродов 83 грузом 22. Фотоэлектрическое устройство 49, вмонтированное в переднюю часть подающей головки 32 гидроавтооператора 15, засвечено. Шиберная задвижка 18, связанная с гидроприводом, находится в верхнем положении. Составная пресс-форма разомкнута. Конечный выключатель 82 замкнут. Электромагнитная муфта 62 разомкнута . При нажатии кнопки Пуск на пульте управления (пульт управления не показан) включается электромагнит 67 и масло из гидросистемы 43 через гидрораспределитель 66, дроссель 68 с обратньм клапаном поступает в верхнюю полость гидропривода шиберной задвижки 18. Шиберная задвижка 18 идет вниз и перемещает пластинчатый электрод 83 из магазина 19 в приемное окно 17 горизонтальной подставки 16 устройство 13 для выдачи пластинчатых электродов 83 грузом 22. В конце хода шиберной задвижки 18 включается конечньш выключатель 80, который дает команду на отключение электромагнита 67, и масло из гидросистемы 43 через гидрораспределитель 66, дроссель 68 с обратным клапаном поступает в нижнюю полость гидропривода шиберной задвижки 18. Шиберная задвижка 18 идет вверх. В верхнем положении шиберной задвижки 18 включается конечный выключатель 81, который подает команду на включение электромагнита 70. для выдвижения штока 44 подающей головки 32 гидроавтооператора 15. При включенном электромагните 70 масло из гидросистемы 43 через гидрораспределитель 69, датчик 71 давления по гидропроводу 30 поступает в гидравлическую полость гидропневмораспределительной i-оловки 29, далее по осевой полости 28 -двустороннего штока 27 масло поступает в дополнительную рабочую полость 42 подающей 1 оловки 32, через проточки 46 штока 44 масло оказывает давление на внутреннюю поверхность этого што ка 44, который при этом выдвигается вперед и упирается в пластинчатый электрод,83. Давление масла в гидро системе 43 возрастает до максимального, срабатывает датчик 71 давлени и дает команду на включение электро магнита 73, вакуумной станцией 41 с дается разрежение, через пневмоклап 72, пневмопривод 31, пневмополость гидропневмораспределительной головк 29, полости 34 колонок 33 в основно рабочей полости 39 подающей головки 32 гидроавтооператора 15 и черег, присоску 47 штока 44 пластинчатый электрод 83 присасывается к штоку 44. Реле 77 времени отсчитывает вр мя, По истечении йремени в.ыдержкн и достижении максимального разрежен (пластинчатый электрод 83 взят штоком 44) реле 77 времени дает сигнал на отключение электромагнита 70 давление масла в гидросистеме 43 па дает и шток 44, под действием возвратной пружины 45, вместе с пласти чатым электродом 83 отходит назад. Фотоэлектрическое устройство 49 подающей головки 32 гидроавтооператора 15 засвечивается и дает команду на включение электромагнита 64, маслоиз гидро.системы 43 через гидрораспределитель 63, дроссель 65 с обратным клапаном, гидропровод 26 поступает в верхнюю полость гидроцилиндра 25 гидроавтооператора 15, подающая головка 32 которого перемещается вниз. В конце хода подающей головки 32, после ее остановки напротив матрицы 11 составной пресс формы, срабатывает конечный выклю:чатель 79. Конечный выключатель 79 дает эле трический сигнал 84 на включение электромагнита 70 и выдвижение шток 44 подающей головки 32 гидроавтооператора 15. Шток 44 подает пластинчатый электрод 83 в матрицу 1I составной пресс-формы до упора, Давление в гидросистеме 43 возрастает до максимального, срабатывает датчик 71 Давления и дает команду по цепям 85 на включение электромагнита 75, включается вакуумная станция 41 и создается разрежение через пневмоклапан 74, датчик 76 давления, канал 56 в матрице 11 составной пресс-формы. Одновременно отключается электромагнит 73 и снимается вакуум на штоке 44 подающей головки 32 гидроавтооператора 15. Реле 77 времени отсчитывает время. По истечении времени выдержки и достижении максимального разрежения в нзтрнце 11 составной пресс-формы (пластинчатый электрод 83 взят матрицей 11) отключается электромагнит 7С и шток 44 подающей головки 32 гидроавтооператора 15 отходит назад. Фотоэлектрическое устройство 49 засвечивается и подает сигнал на отключение электромагнита 64. При отключенном электромагните 67 масло из гидросистемы 43 через гидрораспределитель 63, дроссель 65 с обратным клапаном поступает в нижнюю полость гидроцилиндра 25 гидроавтооперагора 15, подающая головка 32 поднимается. Если пластинчатый электрод 83 находится в матрице 11 составной пресс-формы, то датчик 76 давления, контролирующий наличие пластинчатого электрода 83, включен. Верхнее положение подающей головки 32 гидроавтооператора 15 фиксируется конечным выключателе;.; 78, который подает команду на включение э.пектромагнитной муфты 62 привода 2. От привода 2 через коленорычажный механизм 3 и 1утанги 6 пресс-форма смыкается (на фиг. 1 движение впрагзо) . При этом пресс-форма взаимодеГ ствует с соплом 9, которое вместе с механизмом 8 инжекции надвигается на закрепленный на станине 1 npeccyigщий пуансон 10. Происходит впрыск расплава, т.е,. aphmpoBKa пластмассой пластинчатого электрода 83 (образование электродной чашки). В это время по трубке 54 ох,паждения составной пресс-формы циркулирует вода системы охлаждения (водяная система охлаждения не показана). После остывания пластмассы пресс-форма раскрывается, изготовленная электрод ная чашка увлекается пуансоном 59 составной пресс-формы за счет канавки 61, в которую попала часть расплавленной пластмассы, в то Bpeiw, как пресс-форма находилась в сомкнутом состоянии. При достижении конечного положения подвижной части 4 Составной пресс-формы толкатель 60 пуансона 59 сбрасывает готовую злектроднуго чашку в приемный ящик (не показан), сбрасывает конечный выключатель 82 и этгектромагнитная муфта 62 отключает привод 2. Если датчик 76 давления контролируюпшй наличие пластинчатого электрода 83 в матрице 11 составной прессформы не включен, то сигнал не поступает на электромагнитную муфту 62 при вода 2, электрический сигнал в цепи 86 не возникает и смыкание прессформы не происходит. Включением тумблера ручного режима работы с пульта управления (не показан) подающая головка 32 гидроавтооператора 15 приводится в исходное верхнее положение напротив приемного окна 17 горизонтальной подставки 16 устройства 13 для выдачи арматуры пластинчатых электродов 83 грузом 22. Устраняются причины неисправности в системе управления и контроля наличия пластинчатого электрода 83 в матрице 11 составной пресс-формы. В дальнейшем при нажатии кнопки Пуск на пульте управления цикл работы литьевого термопластавтомата повторяется в автоматическом режиме.

По мере того, как пластинчатые электроды 83 рпсход ются из магазичи пластинчатых электродов 83. Устройство 13 настраивается на начальный режим работы термопластавтомата. При нажатии кнопки Пуск на пультеуправления цикл работы литьевого термопластавтомата повторяется. Предлагаемый литьевой термопластавтомат позволяет повысить качество изготовляемых электродных чашек, снизить на 20% выход бракованных изделий. Обеспечение автоматического контроля и блокировок при работе всех взаимодействующих механизмов литьевого термопластавтомата способствует экономии электроэнергии на 20-30%. на 19 устройства 13 для вьщачи пластинчатых электродов 83 и последний . пластинчатый электрод 83 подается в приемное окно 17 горизонтальной подставки 16 устройства 13 для выдачи пластинчатых электродов 83, груз 22 перекрывает источник света фотоэлектрического устройства 24. Фотоэлектрическое устройство 24 дает сигнал на отключение электромагнитной муфты 62 и привода 2, В дальнейшем магазин 19 заправляется пластинчатыми электродами 83 и вставляется в устройство 13 для выдафиг.

31

23

г; 52 V

фиг.1 /

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевой термопластавтомат для изготовления изделий из пластмасс | 1980 |

|

SU939263A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ СТАШЕВСКОГО И.И. | 2003 |

|

RU2243390C1 |

| Устройство для установки и перемещения прессформ в литьевой машине | 1978 |

|

SU770821A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Роторная литьевая установка для переработки полимеров | 1980 |

|

SU1168427A1 |

| ЛИТЬЕВОЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ФОРМОВЫХ ИЗДЕЛИЙ | 1969 |

|

SU233877A1 |

| БУРОВАЯ УСТАНОВКА | 2005 |

|

RU2304208C1 |

| Термопластавтомат для переработки полиамидных полимерных материалов | 1961 |

|

SU145340A1 |

| Узел впрыска термопластавтомата | 1980 |

|

SU981002A1 |

ЛИТЬЕВОЙ ТЕРМОПЛАСТАВТОМАТДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРОВ, содержащий станину,, смонтированный на ней механизм перемещения подвижной части составной пресс-формы с приводом, кинематически связанный с механизмом инжекции, .блок управления, устройство для вьщачи арматуры и устройство подачи армйтуры в пресс-форму, снабженное подающей головкой, связанной с приводом возвратцо-поступательного перемещения и имеющей основную рабочую полость и присоску, сообщенные с патрубком вакуум-системыJи штуцер подачи рабочей среды под давлением, причем в матрице пресс-формы выполнен сообщенный с патрубко.; вакуумсистемы канал для удержания арматуры, отличающийся тем, что, с целью повышения качества изделий и снижения брака за счет обеспечения контроля наличия арматуры в матрице пресс-формы, блок управления снабжен размещенным на подающей головке фотоэлектрическим устройством и датчиком давления, свяsaHHbLM с каналом матрицы и электрически связанным посредством фотоэлектрического устройства с приводом механизма перемещения подвижной части составной пресс-формы, причем пода(О ющая головка снабжена установленным (Л с возможностью осевого перемелцения штоком, один конец которого подпружинен возвратной пр жиной и размещен в дополнительной рабочей полости которая выполнена в подающей головке и сообщена со штуцером подачи рабочей среды под давлением, а присоска о оо ел размещена на-втором конце штока, расположенном в основной рабочей полости, при этом на втором конце СХ) штока и в подающей головке выполнены световые отверстия для луча фото00 электрического устройства.

50 8 39 9 8 47 47 39 39 9 51

фигЛ

cput.5

1

43

2i 22

V

LJ

7

/4

г

82

/r

/

7(

w

dr

/

3

™r

т т1т

I

(pus. 6

f .73

/

73

/

фиг. 8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамм 1/3 для получения антигена для диагностики пастереллеза кур | 1973 |

|

SU559951A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США К« 3719396, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1984-04-15—Публикация

1982-03-17—Подача