Изобретение относится к технологии обработки коллагенсодержащего сьфья, в частности мягкого шерстного сырья (обрезки шкур крупного рогатого скота)5 используемого для производства желатина, и может быть применено в клеежелатиновой промышленности. Известен способ обработки мягкого коллагенсодержащего сырья, заключающийся в том, что исходное сырье измельчают, выдерживают в 20%йом растворе гидроокиси натрия, содержащем 140 г/л сульфата натрия, промьшают 10%-ным раствсгром сульфата натрия, нейтрализуют 10-15%-ным раствором .5 содержащим 100 г/л сульфата натрия. Далее сырье повторно обрабатывают 1,5-3,0%-ным раствором ортофосфорнойкислоты и заморажи вают. Обработанное сьфье используют в производстве желатина 1 . Указанный способ сложен, требует большого расхода дефицитных реагентов, что отрицательно сказывается на экономических показателях конечного продукта. Известен способ обработки мягкого коллагенсодержащего сьфья, в час ности головной части шкур крупного рогатого скота (лобашн), включающий измельчение, промывку и обработку сырья, (золение) раствором Са(ОН)2 в течение 50-60 сут,, промывку, нейт рализацию и повторную промывку. Выплавляемость желатина по этому спос бу составляет 60-70 г/кг ч. Кратнос использования оборудования зольного отделения-1 2 . Недостатком этого способа являют ся большая продолжительность золения, составляющая 50-60 сут и загря нение отработанных растворов и кана лизационных труб волосом. Последнее обусловлено тем, что в процессе обработки происходит не растворение, а ослабление свЯзи волоса с дермой. Наиболее близким к. изобретению является способ обработки шерстного коллагенсодержащего сырья, включающий промывку, измельчение сьфья, первую обработку раствором гидрооки си кальция, выдержку в растворе, пр мывку сьфья, вторую обработку раствором гидроокиси кальция, содержащи сульфит ,или карбонат натрия, промыв ку, нейтрализацию и последующую про 1мывку З Недостатком этого способа является то, что при обработке шерстного сьфья по зтому способу, например, необезволошенных лобашей выплавляемость желатина сравнительно низка и составляет 45-55 г/кг.ч. Качество желатина, получаемого из этого сьфья. по кинема ической вязкости, прочности и температуре плавления студня ниже показателей качества желатина по ГОСТ 11293-78 желатин пищевой (см. табл. 1). Кроме того, загрязняются канализационные трубы нерастворившимся волосом, что отрицательно сказывается на охране окружающей среды. Целью изобретения является повышение качества сьфья и получаемого ИЗ него желатина. Поставленная цель достигается тем, что согласно способу обработки шерстного коллагенсодержащего сьфья, включающему прсвдывку, измельчение исходного сырья, первую обработку раствором Са(ОН)2, вьдержку в растворе, промывку сьфья, вторую обработку раствором Са(ОН)2 , содержа1цнм сульфит или карбонат натрия, промывку, нейтрализацию и последующую промывку, после измельчения сьфья его обрабатывают раствором гидроокиси натрия и нейтрализуют до нейтрального значения рН, а вторую обработку раствором Са(ОН)2 проводят при содержании в последнем 20-25 г сульфита или карбоната натрия на 1 л гидроокиси кальция. Кроме того, для обработки используют гидроокись натрия 15-16%-ной концентрации, при этом процесс ведут в течение 2-2,5 ч. При обработке шерстного сырья раствором гидроокиси натрия в структуре коллагена подавляется заряд групп основного характера и сохраняются заряды одного знака. Между ними возникает электростатическое отталкивание, под влиянием которого молекулярные цепи структуры деформируются, что ведет к разрыхлению коллагена. Кроме того, гидроокись натрия растворяет большую часть межфибриллярного вещества коллагена. В результате обработки шерстного сырья по предложенной технологии достигают повьппения качества его подготовки к экстракции желатина, в частности достигают выплавляемост

3

желатина 80-90 г/кг«ч вместо 45 55 г/кг, ч по известному способу и 60-70 Г/КГ ч по базовому способу. Качество полученного желатина по кинематической вязкости, прочности и температуре плавления студня выше показателей качества желатина по ГОСТ 11293-78 Желатин пищевой.

Способ реализован в лабораторных условиях.

Пример 1. Сырье (обрезки шкур крупного рогатого скота, имеющего шерстный покров, в частности лобаши), Ттромытое от загрязнений, измельчают и обрабатывают 15%-ным раствором гидроокиси натрия в течение 2-2,5 ч, затем нейтрализуют, например минеральной кислотой, или промывают водой до нейтрального значения рН. Далее его обрабатывают 2%-ным раствором гидроокиси кальция в течение суток, отделяют от жидкой фазы, промывают водой и повторно обрабатывают в течение 5 сут в 2%-нам растворе гидроокиси кальция, содержащем сульфит или карбонат натрия в количестве 2025 г/л гидроокиси кальция. Далее сырье снова промывают водой, нейтрализуют раствором минеральной кислоты и повторно промывают до рН 5,4-6,0.

Качество подготовки сьфья определяют по выплавлявмости желатина. Из полученного сырья получают желатин и определяют его физико-химические показатели.

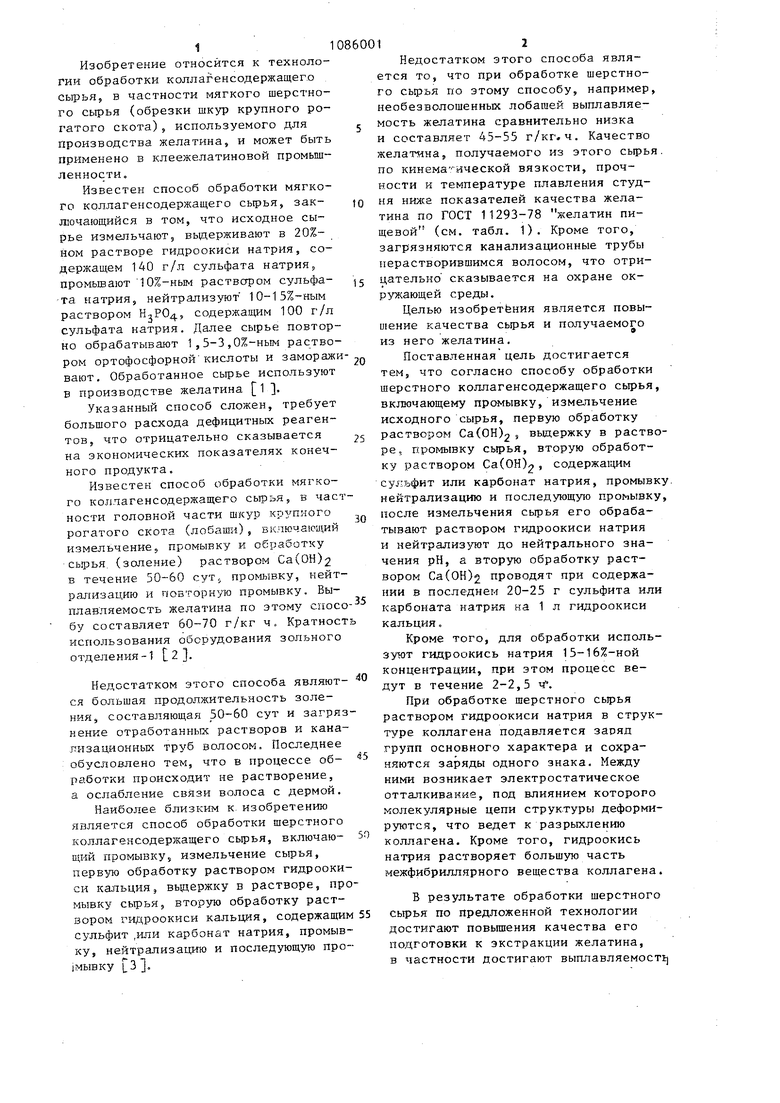

Одновременно проводят обработку сырья по известному и базовому способам и определяют те же показатели Сравнительные результаты анализов представлены в табл. 1 и 2.

Из табл. 1 следует, что физикохимические показатели желатина, полученного из сьфья, обработанного предлагаемым способом, вьше по сравнению с качеством желатина, полученного из сьфья ,обработанного известным способом (прототип) и способом, являющимся базовым объектом.

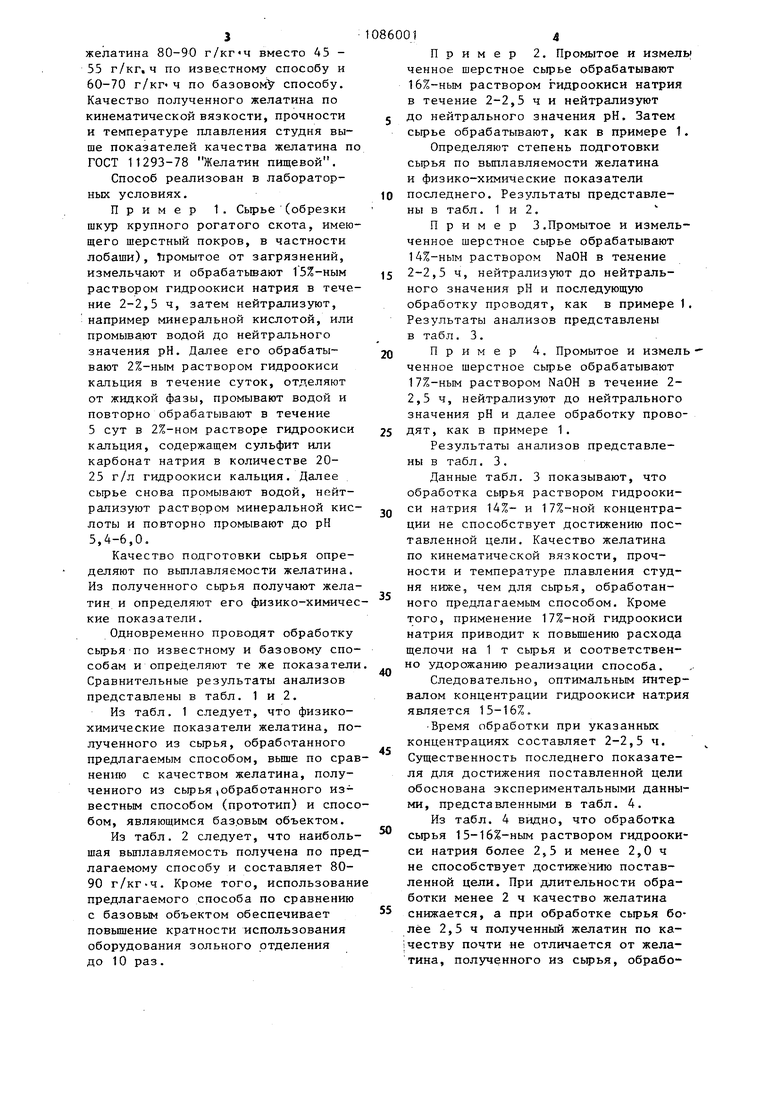

Из табл. 2 следует, что наибольшая вьшлавляемость получена по предлагаемому способу и составляет 8090 г/кг-ч. Кроме того, использовани предлагаемого способа по сравнению с базовым объектом обеспечивает повышение кратности использования оборудования зольного отделения до 10 раз.

860014

Пример 2. Промытое и измель| ченное шерстное сьфье обрабатывают 16%-ным раствором гидроокиси натрия в течение 2-2,5 ч и нейтрализуют 5 до нейтрального значения рН. Затем сьфье обрабатывают, как в примере 1.

Определяют степень подготовки сырья по выплавляемости желатина и физико-химические показатели 10 последнего. Результаты представлены в табл. 1 и 2.

Пример 3.Промытое и измельченное шерстное сьфье обрабатывают 14%-ным раствором NaOH в тенение 15 2-2,5 ч, нейтрализуют до нейтрального значения рН и последующую обработку проводят, как в примере 1. Результаты анализов представлены в табл. 3.

20 Пример 4. Промытое и измель ченное шерстное сьфье обрабатывают 17%-ным раствором NaOH в течение 22,5 ч, нейтрализуют до нейтрального значения рН и далее обработку прово25 дят, как в примере 1.

Результаты анализов представлены в табл. 3 ,

Данные табл. 3 показывают, что обработка сьфья раствором гидроокиЗд си натрия 14%- и 17%-ной концентрации не способствует достижению поставленной цели. Качество желатина по кинематической вязкости, прочности и температуре плавления студня ниже, чем для сьфья, обработанного предлагаемым способом. Кроме того, применение 17%-ной гидроокиси натрия приводит к повышению расхода щелочи на 1 т сьфья и соответственно удорожанию реализации способа.

Следовательно, оптимальным интервалом концентрации гидроокиси натрия является 15-16%.

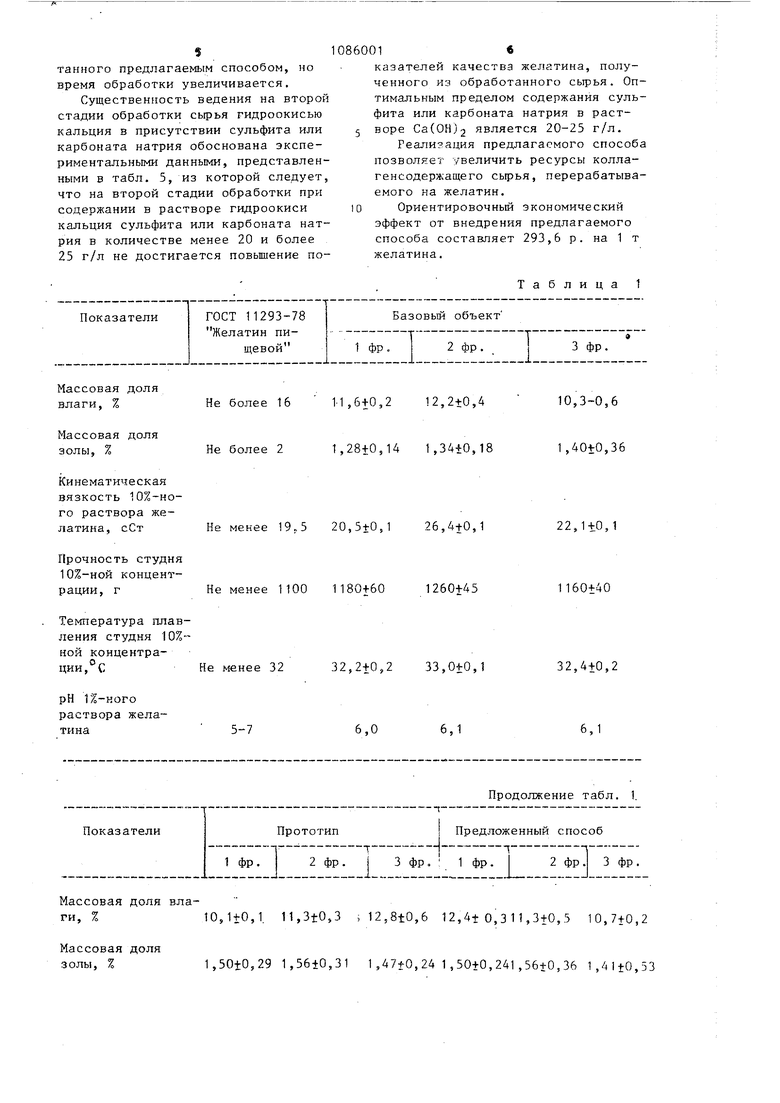

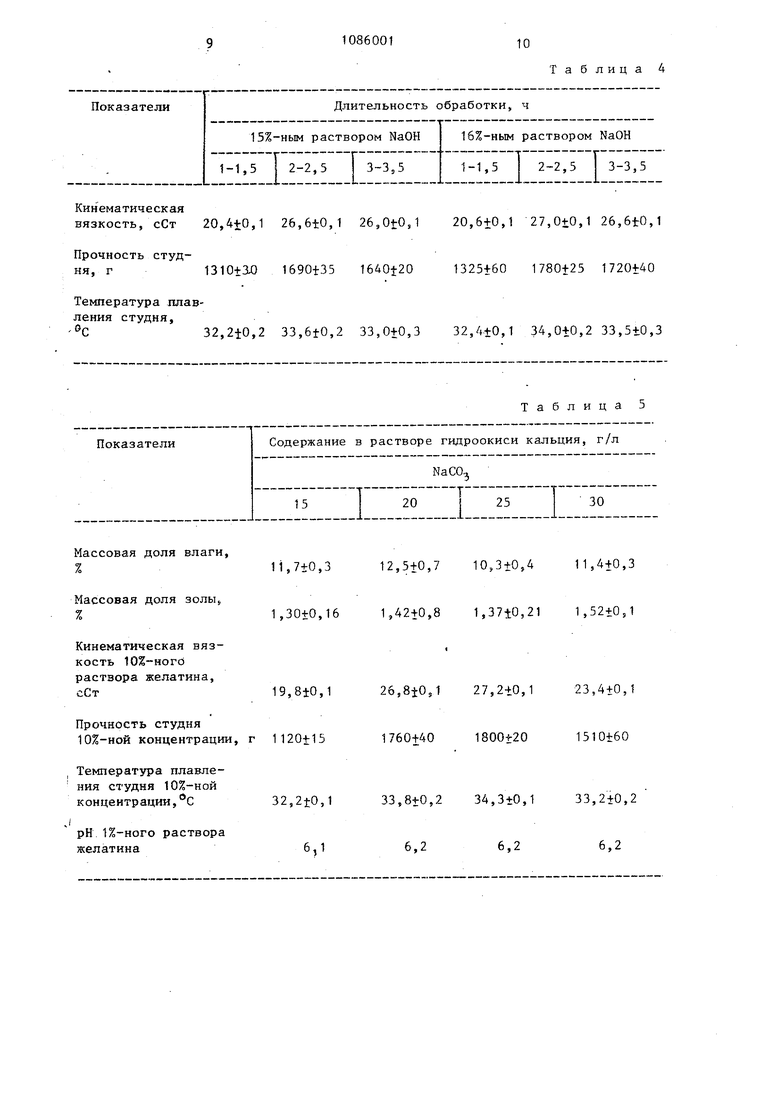

Время обработки при указанных концентрациях составляет 2-2,5 ч. Существенность последнего показателя для достижения поставленной цели обоснована экспериментальными данными, представленными в табл. 4.

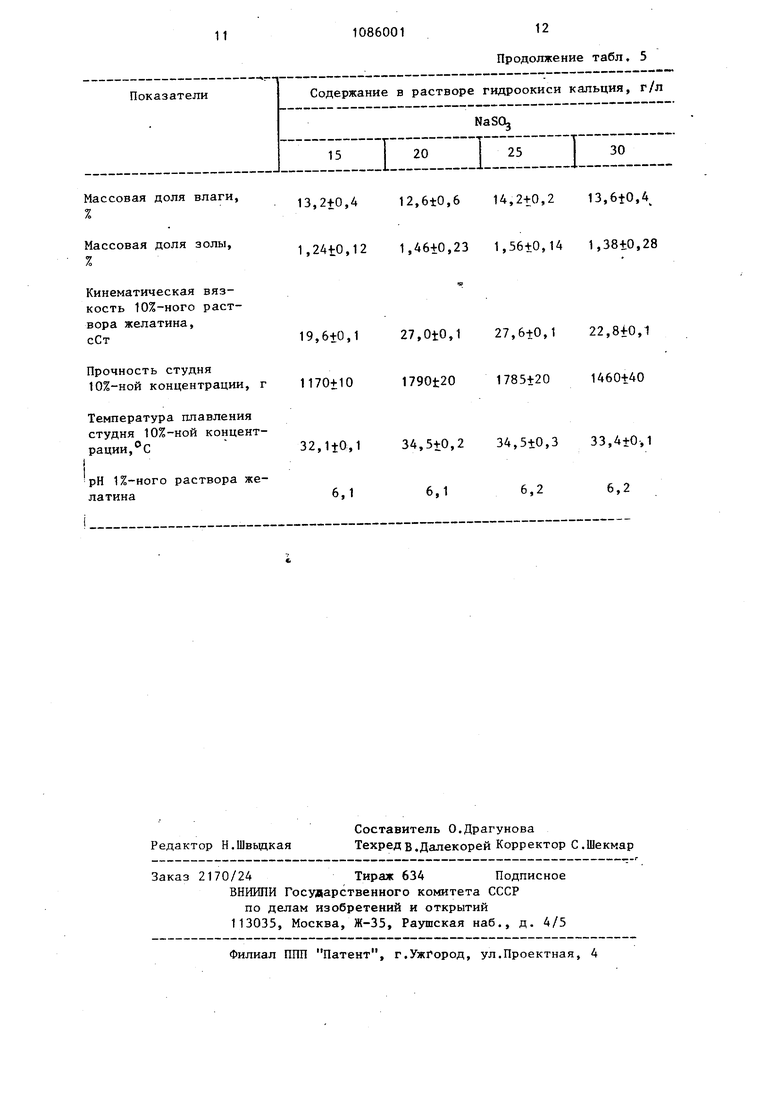

Из табл. 4 видно, что обработка сьфья 15-16%-ным раствором гидроокиси натрия более 2,5 и менее 2,0 ч не способствует достижению поставленной цели. При длительности обработки менее 2 ч качество желатина 5 снижается, а при обработке сьфья более 2,5 ч полученный желатин по ка честву почти не отличается от желатина, полученного из сырья, обрабо5тайного предлагаемым способом, но время обработки увеличивается. Существенность ведения на второй стадии обработки сырья гидроокисью кальция в присутствии сульфита или карбоната натрия обоснована экспериментальными данными, представленными в табл. 5, из которой следует что на второй стадии обработки при содержании в растворе гидроокиси кальдия сульфита или карбоната натрия в количестве менее 20 и более 25 г/л не достигается повышение по1«казателей качества желатина, полученного из обработанного сырья. Оптимальным пределом содержания сульфита или карбоната натрия в растворе Са(ОН)2 является 20-25 г/л. Реализадия предлагаемого способа позволябт увеличить ресурсы коллагенсодержащего сырья, перерабатываемого на желатин. Ориентировочный экономический эффект от внедрения предлагаемого способс1 составляет 293,6 р. на 1 т желатина. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения желатина из мягкого коллагенсодержащего сырья | 1982 |

|

SU1126586A1 |

| Способ подготовки коллагенсодержащего сырья к производству желатина | 1980 |

|

SU935520A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛАТИНА | 1992 |

|

RU2021992C1 |

| Способ получения альгината натрия | 1984 |

|

SU1219041A1 |

| Способ подготовки коллагенсодержащего сырья для производства желатины | 1980 |

|

SU1035045A1 |

| Способ получения раствора желатина из дубленых отходов хромовых кож | 1979 |

|

SU883127A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛАГЕНА ИЗ ОТХОДОВ КОЖЕВЕННОГО ПРОИЗВОДСТВА | 2000 |

|

RU2173709C1 |

| СПОСОБ ПОДГОТОВКИ КОЛЛАГЕНСОДЕРЖАЩЕГО СЫРЬЯ К ПРОИЗВОДСТВУ ЖЕЛАТИНА | 1993 |

|

RU2061724C1 |

| Способ подготовки коллаген содержащих отходов к механическому разволокнению | 1979 |

|

SU859453A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛАТИНА | 1992 |

|

RU2035483C1 |

1. СПОСОБ ОБРАБОТКИ ШЕРСТНОГО КОЛЛАГЕНСОДЕРЖАЩЕГО СЫРЬЯ, включающий промывку, измельчение сырья, первую обработку раствором |. fe...t: fc.isajitewei кидроокиси кальция, вьяержку в ра :творе, промьшку сырья, вторую обработку раствором гидроокиси кальция, содержа1цим сульфит или карбонат натрия, промывку, нейтрализацию и последующую промывку, отличающийся тем, что, с целью повышения качества сырья и получаемого из него желатина, после измельчения сырья его обрабатывают раствором гидроокиси натрия и нейтрализуют до нейтрального значения рН, а вторую обработку раствором гидроокиси кальция проводят при содержании в последнем 20-25 г сульфита или карбоната натрия на 1 л гидроS окиси кальция. (Л 2. Способ по .п. 1, о т л и ч аю щ и и с я тем, что для обработки используют гидроокись натрия 15 16%-ной концентрации, при этом процесс ведут в течение 2-2,5 ч.

Кинематическая вязкость 10%-ного раствора жеНе менее 19.,5 20,5±0, латина, сСт Прочность студня 10%-ной концентНе менее 1100 1180+60 рации, г Температура плавления студня 10%ной концентрации, ° С 32,2+0, Не менее 32 рН 1%-ного раствора желатинаМассовая доля влаги, %10,1+0,1. 11,3tO,3 , Массовая доля золы, % 1,50±0,29 1,56+0,31

Продолжение табл. 1. 6,4tO,1 22JtO,1 1160+40 260+45 32,4+0,2 3,0+0,1 12,8tO,6 12,4+0,311,3+0,5 10,7+0,2 1,47+0,2.41,50+0,241,36+0,36 1,41±0,53 Кинематическая вязкость 10%-ного раствора жела тина, сСт I6,8t0,1 17,4±0,1 14,8±0,1 Прочность студня 10%-ной концентрации, г 830+25 850+30 695+25 Температура плавления студня 10%ной концентрации,с 29,4+0,2 29,7+0,3 28,4+0,3

рН 1%-ного раствора желатина6,1 6,1 6,2

Выплавляемость желатина, г/кг ч

Кратность использования оборудования зольного отделения

Длительность обработки,

ч2-2,5

Расход NaOH на обработку 1 т сырья, кг

Кинематическая вязкость, сСт

Прочность студня, г Температура плавле32,2+0,4 ния студня, С

Продолжение табл. 1

6,2

6,1

6,1

45-55

80-90

10

10

Таблица 3

2-2,5

2-2,5

480

510

27,0+0,1 26,7+0,2 1780+25 1710+45 26,840,1 36,6tO,1 30,,1 1735t60 2265+140 1650t60 33,8±0,3 34,8tO,2 32,8tO,1 33,6+0,2 34,0+0,2 33,5+0,5

Кинематическая

вязкость, сСт 20,4tO,1 26,6tO,1 26,OtO,1

Прочность студня, г1310±аО 1690f35 1640f20 Температура плавления студня. 32,210,2 33,6±0,2 Массовая доля влаги. li,7±0,3

Массовая доля зoлы

1,30+0,16 1,42+0,8 1,3710,21 1,52±0,1 Кинематическая вязкость lOZ-Hord раствора желатина, 19,8±0,1 сСт

Прочность студня

10%-ной концентрации, г 1120+15 Температура плавления студня 10%-ной концентрации,с 32,2tO,1

J

рН 1%-ного раствора

6,1 желатина

Таблица 4

20,6+0,1 27,0+0,1 26,6tO,1

1325+60 1780+25 1720+40

Таблица 5

1510+60

1760+40 1800+20

6,2

6,2

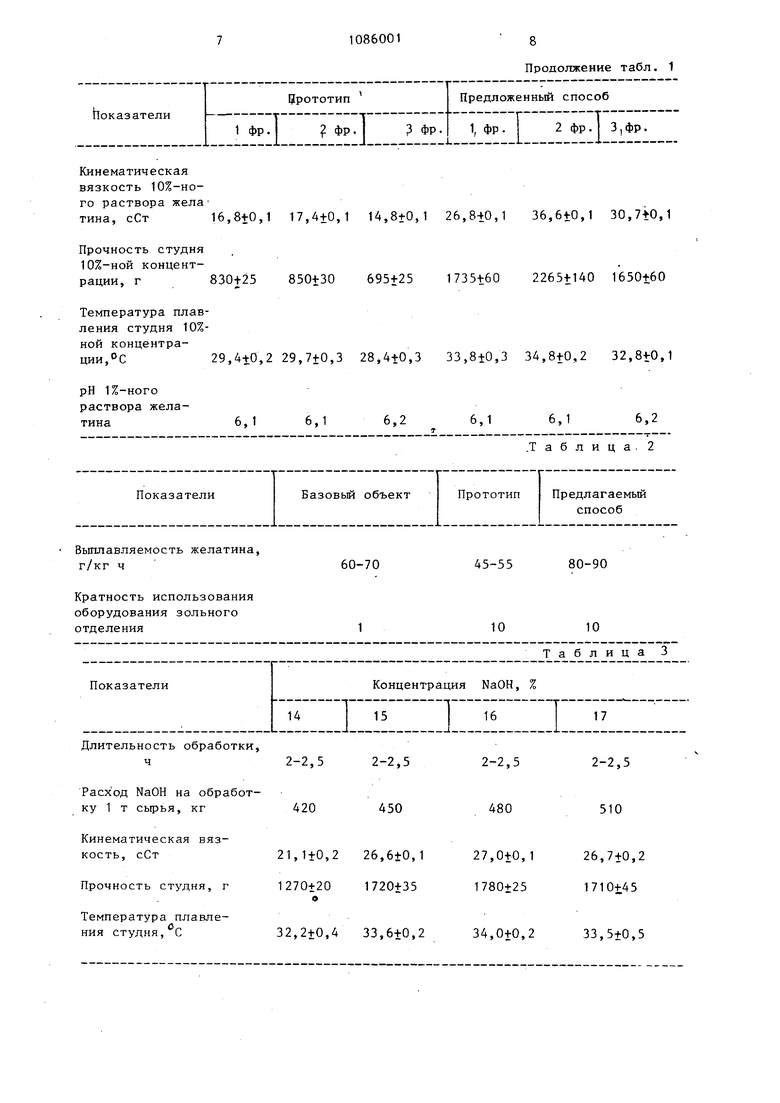

6,2 33,0+0,3 32,4+0,1 3,0+0,2 33,5±0,3 12,5+0,7 10,3+0,4 11,4+0,3 26,810,1 27,2+0,1 23,4+0,1 33,8+0,2 34,3±0,1 33,2+0,2 Массовая доля влаги, 13,2tO,4 Массовая доля золы. 1,24tO,12 Кинематическая вязкость 10%-ного раствора желатина, 19,6+0,1 сСт Прочность студня 1170+10 10%-ной концентрации, г Температура плавления студня 10%-ной концентрации, С 32,1±a,1 рН 1%-ного раствора желатина

Продолжение табл. 5 12,6±0,6 14,2+0,2 13,6tO,4 1,46iO,23 1,56tO,l4 1,38+0,28 27,OtO,1 27,6+0,1 22,8fO,1 1790t20 1785+20 1460+40 34,5+0,2 34,5+0,3 33,4+0,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ производства желеатина | 1970 |

|

SU499722A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Производство клея и желатины | |||

| М., Пищевая промьшшенность, 1969, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-04-15—Публикация

1982-12-30—Подача