Известны станки для анодно-механической резки колец из труб, состоящие из станины с вертикалЕ но перемещающимся столом, коробками скоростей и подач и механизмом д.тя зажима заготовок.

Описываемый станок представляет собой усоверщенствование конструкции, которое заключается в применении круговой подачи заготовки, для чего станок снабжен гидравлическим цилиндром, сообщающим поступательное движение рейке. Последняя взаимодействует с шестерней, укрепленной на валу, несущем заготовку.

Для обеспечения стабильности по.тожения каждой части отрезаемой заготовки и подвода к ней тока, станок имеет механизм, позволяющий прижимать вращающуюся заготовку в конце резания к поворотной призме. Этот прижим осуществляется .металлическими лентами, одни концы которых соединены с поворотной призмой, а другие- с роликами, укрепленными на ea.iy, поворотном при помощи гидравлического цилиндра через шестерню и рейку.

Л. осуществ.тения автоматического корректирования настройки станка по мере износа режущих дисков в процессе резания он снабжен компенсатором. Пос.чедний, взаимодействуя посре.11ством упора со столом электромагнита, срабатывающего в N OMeHT соприкосновения дисков с заготовкой, обеспечивает постоянство исходных координат.

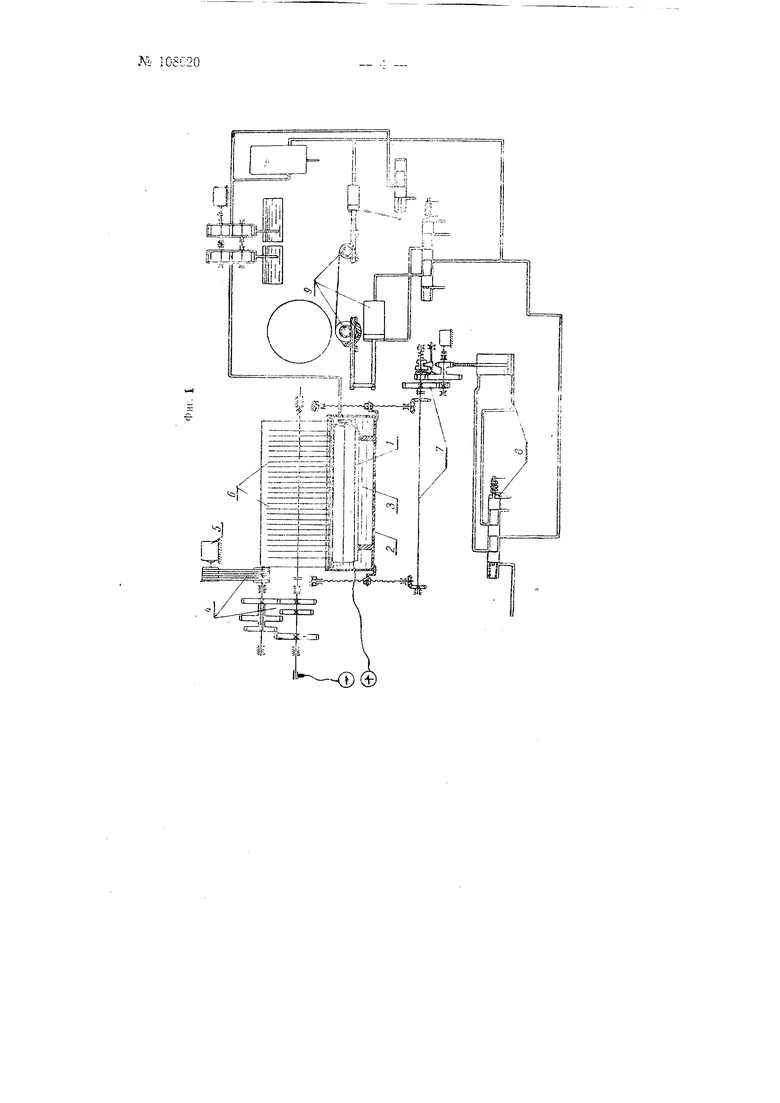

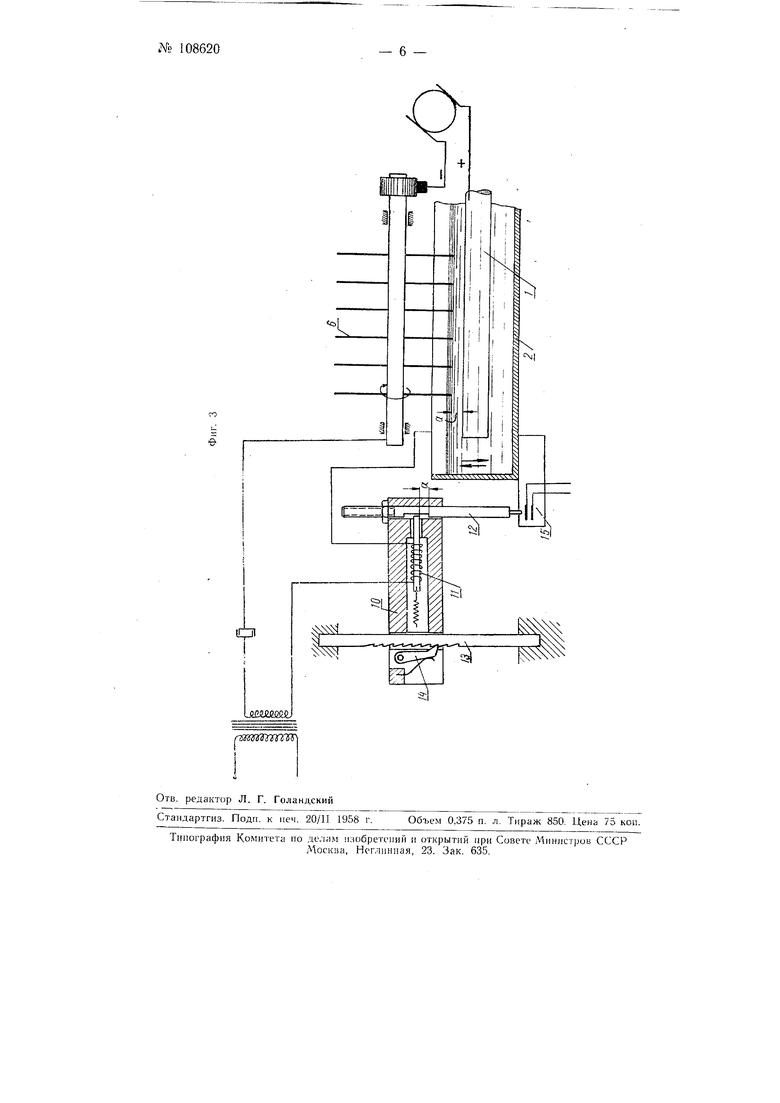

На фиг. 1 изображена кинематическая схема станка; на фиг. 2 - схелга механизмов круговой подачи и прижима заготовки; на фиг. 3- схема кo rпeнcaтopa.

Конструкция станка обеспечивает автоматизацию всех процессов работы, за исключением установки заготовки /.

Станок состоит из стола 2 с корытодг 3. коробки скоростей 4 с электродвигателем 5 для привода режущих дисков 6. коробки скоростей 7 вертикальной нодачи стола с гмдроприводоАг 8, механизмов 9 вращения п прижима заготовки и

других мехаииз-мов для питания гидросистемы и подачи электролита, электроаипаратуры. Последняя состоит из следяшей системы, выполненной в виде компенсатора, который предназначен д.тя автоматической корректировки настройки станка по мере износа режущих дисков 6. Компенсатор заключает в себе корпус 10, в котором помещены: электромагнит //, упор 12 и рейка 13 с собачкой l4. Причем рейка 13 с.тужит для вертика.чьиого перемещения корпуса компенсатора, а упор 12 предназначен д.чя осуществления контакта между э.чектромапштом // и микронерек.чктчателем 15, с пе.лыо переключения с быстрой подачи сто.ча к рабочей подаче.

Механизм круговой подачи заготовки / состоит из гидравлического цилиндра 16, поршень /7 которого жеетко связан с рейкой 18. Пос.чедняя взаимодействует с П1еетерней 19. укреп.тенной на ва.чу 20, несущем заготовку /.

Механизм прижима заготовки вынолнен в виде пружиняп их мета,тлических лент 21, одни -концы которых соединены с поворотной призмой 25, а другие - с ро, иками 23, укрепленными па валу 24, роликп вместе е валом могут поворачиваться при помощи гидравлического цилиндра 25 через шестерню 26 и рейку 27.

После заполнения корыта 3 э.чектролитом иа 10-12 мм выще уровня заготовки / включается уско)снный подъем стола от мотора. При движении стола вверх через путевые выключатели включается анодная цепь, приводятся во вращательное движение режзохие диски 6 от коробки скоростей 4 и включается в работу компенсатор, с помощью которого ускоренный подъем стола переключается на- рабочий ход от гидропривода .

Во время быстрого подхода стола 2 с заготовкой / к режущим дискам 6 на заданную величину а (а-назначаемый зазор между дисками и заготовкой в момент перек.тючения ускоренного хода етола на

рабочую подачу) микропереключатать /.) наталкивается иа стерже ;ь упора 12 компенсатора. При этом ускорепная подача стола от мотора отк.чючается и одновремепно 1зк.л очается -идрав тнческая рабочаялодача. Пос.те этого медлепно Д1П1Ж )цийся стол 1шачале увлекает :-ia собой только стержен1з 12 уно|)а компенсатора, и лишь пройдя путь а, стержень упора посредством сердечника электромагннта 11 захватывает с собой н корпус 10 компенсатора, который скользит вверх но неподвижно закрепленной зубчатоГ рейке 13, В момент соприкосновения режуи1нх Д11СКО15 с заготовкой cj)aботаст электромагнит 11, отчего сердеч1П1К его выходпт из за.мка стержня упора, корпус компенсатора освобождается от зацепления со стержнем и с иомои1ью храповой собачки 14 ф1н сируется па зубчатой рейке п но.тожеиии, еоответстиующе.м момент} касания : аготовки режущими дисками и, таким образом, далвнейщее движение стола (подача резания) ироисходит при неиодвижном корпусе 10 компенсатора.

Гидравлическое врезание на заданную глубину ограничивается на штоке гидронривода 8, При этом через контакты упора вк.тючается гидравлический поворот тр}бы- Круг-овая подача. В начале труба поворачивается на неподвижно покояи ейся нризме 22 к конце круговой подачи отде.тьныс части заготовки / с помоицзю пружинящих лент 21 прижимаются к призме, вместе с которой в|)ан1аются до нолного отделения заготовки.

После разрезки заготовки 1 гидропривод 8 автоматически включает коробку скоростей 7 для быстрого онускания стола, а вслед за ним возвращается в исходное положение и упор 12, При опускании стола отк.1ючается анодная цепь, привод дисков, привод ускоренногс хода етола, а поршни цилиндров устанавливаются в первонача.тьиое положение.

После разрезки заготовки стол, а за ним и стержень упора возвращаются в исходное положение. Для разрезки следующей заготовки, ввиду износа режущих дисков, стол должен пройти больщий путь до соприкосновения заготовки с режущими дисками на величину уменьшения радиуса диска за предыдущую резку. На такую же величину автоматически поднимается и корпус компенсатора, определяющего положение стержня упора.

Таким образом, конструкция прибора, автоматически компенсирующая износ дисков, позволяет вести работу на станке по автоматическому циклу без подналадки.

11 р е д м е т и 3 о б р е т е н и я

1. Станок для анодно-механической резки колец из труб, состоя1ЦПЙ пз станины е вертикально-пе ремещающимся столом, коробками скоростей I подач и механизмом для зажима заготовок, отличающийся тем, что, с целью ос ществления круговой подачи заготовок, он снабжен гидравлическим цилиндром, сообщающим поступательное движение рейке, взаимодействующей с щестерней, укрепленной на валу, несущем заготовку.

2. Форма выполнения станка по п, 1, отличающаяся тем, что, с целью прижима колец к иоворотной призме в конце отрезания от заготовки, а также для подвода электрического тока к ним, он снабжен металлическими лентами, одни концы которых соединены с поворотной призмой, а другие с роликами, укрепленными на валу, поворотном помощи гидрав/шческого цилиндра через шестерню и рейку.

3. Форма выполнения станка по п. 1, отличающаяся тем, что, с целью автоматической корректировки настройки станка по Asepe износа режущих дисков, он снабжен компенсатором, который посредством упора, взаимодействующего со столом, и электромагнита, срабатывающего 13 момент соприкоспо зсния дисков с заготовкой, обеспечивает постоянство координат настройки станка.

Ц

,ffJT.W-.f.-- J TZttT

Ijt JE t

т

izziiiij::::;;:) I rrizz irrzdll

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Многорезцовый станок с автоматизацией всего процесса работ | 1938 |

|

SU66613A1 |

| Отрезной станок с изменяемым углом отрезки | 1980 |

|

SU965641A1 |

| Фрезерно-отрезной станок | 1972 |

|

SU468716A1 |

| Станок для резки заготовок | 1987 |

|

SU1558645A1 |

| Станок для нарезания зубьев напильников и надфилей | 1951 |

|

SU95123A1 |

| Станок для раскроя листового материала на полосы | 1977 |

|

SU686866A1 |

| Линия для изготовления доньев бочек | 1983 |

|

SU1147566A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Станок для заварки стеклозаготовок | 1979 |

|

SU870362A1 |

Авторы

Даты

1957-01-01—Публикация

1951-04-12—Подача