2.Устройство по п. 1, отличающееся тем, что револьверная головка содержит диск, смонтированный с возможностью поворота,

а трубы для складывания закреплены на в двух диаметрально протиВОГЮЛ13ЖНЫХ точках.

3.Устройство по п. 1, о т л И чающееся тем, что каждый упор выполнен в виде конической гильзы, имеющей кольцевой паз и скрепленной с зажимом, при этом последний смонтирован с возможностью скольжения вдоль трубы и выполнен в виде щипцов для захвата за паз, причем гильза и зажим снабжены индивидуальными приводами.

4.Устройство по п, 1, отличающееся тем, что опорный механизм снабжен приспособлениями

для охватывания свободных концов труб, их центрирования, и поддержания, при отходе упоров в исходное положение, каждое приспособление состоит из рычагов и ролика, последний имеет канавку, радиус которой соответствует радиусу трубы, при этом приспособления снабжены приводом.

5.Устройство по п. 1, о т л ичающееся тем, что прессующий механизм состоит из плиты, несущей корпус с захватом, последний связан с пазом гильзы и установлен подвижно относительно нее.

6.Устройство по п. 1, о т л ичающееся тем, что зажимная опора состоит из двух щек, установленных с возможностью их расхождения для обеспечения пропускания готовой шланговой гусеницы, причем опора оснащена приводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ промасливания внутренней поверхности упаковочной оболочки при ее сосборивании на дорне | 1981 |

|

SU1160924A3 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU958127A1 |

| Устройство для обработки листового материала | 1988 |

|

SU1542674A1 |

| Зажим для крепления выдвижного стола пресса | 1980 |

|

SU861106A1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ЭЛЕКТРОННЫХ КОМПОНЕНТОВ НА ПЕЧАТНОЙ ПЛАТЕ | 1994 |

|

RU2082291C1 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| Установка для производства колбасных изделий | 1983 |

|

SU1281154A3 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Привод барабана для сборки покрышек пневматических шин | 1986 |

|

SU1431959A1 |

| Автоматизированный укладчик плит | 1974 |

|

SU607736A1 |

1. УСТРОЙСТВО ДЛЯ АКСИАЛЬ НОГО СКЛАДЫВАНИЯ ПЩАНГООБРАЗНОГО СИНТЕТИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ КОЛБАСЫ, содержащее пово ротную и аксиально перемещающуюся револьверную головку с по меньшей мере двумя закрепленными на ней па раллельно расположенными трубами для складывания и упором на каждо из труб, а также неподвижно устано ленньй механизм складывания пшанго образного материала, о т л и ч а ющ е е с я тем, что, с целью повышения КПД путем сокращения времени простоя, оно снабжено опорным механизмом для центрирования труб в процессе складывания, механизмом захвата каждого упора, его продвижения вдоль труб и обеспечения его обратного хода по мере образования готовой шланговой гусеницы, и прессующим механизмом с зажимной опорой для восприятия усилия прессования, при этом механизм складывания, опорный механизм, а также механизм захвата каждого упора расположены по одну сторону от оси револьверной головки, а прессующий механизм с зажимной опорой - по другую, причем револьверная головка установлена с возможностью выстоя во время складывания. Л 6 ii

Изобретение относится к конструкции устройства для аксиального складывания шпангообразного синтетического материала, в особенности искусственной кишки для изготовления колбасы. Устройство одновременно позволяет производить процесс прессования уже собранной пшангообразной гусеницы .

о

Известно устройство для аксиального складьтания шлангообразного синтетического материала, содержащее трубу для складьшания, транспортную трубу, инструмент складывания, съемный механизм и револьверную головку. При работе один из концов- трубы для складывания попеременно совмещается с транспортной трубой, при этом гусеница, уже подобранная на трубе для складывания вплоть по отступающего назад упора, отделяется от еще несобранной шлангообразной нитки с помощью специального съемного механизма и начинает смещаться на аксиально совмещенную транспортную трубу, либо с помощью нескольких транспортных труб, установленных на револьверной головке, перемещается

и подводится к другому месту для дальнейшей обработки l .

Однако подобное устройство сложно по конструкции, а сдвигание гусе ницы с трубы для складывания на транспортную трубу может привести к опас-ному повреждению шлангообразного материала.

fO Известно также устройство для аксиального складывания шлангообразного синтетического материала для изготовления колбасы, содержащее поворотную и аксиально перемещающуюся реIJ.вольверную головку с по меньшей мере двумя закрепленными на ней параллельно расположенньми трубами для складывания и упором на каждой из труб, а также неподвижно установленный

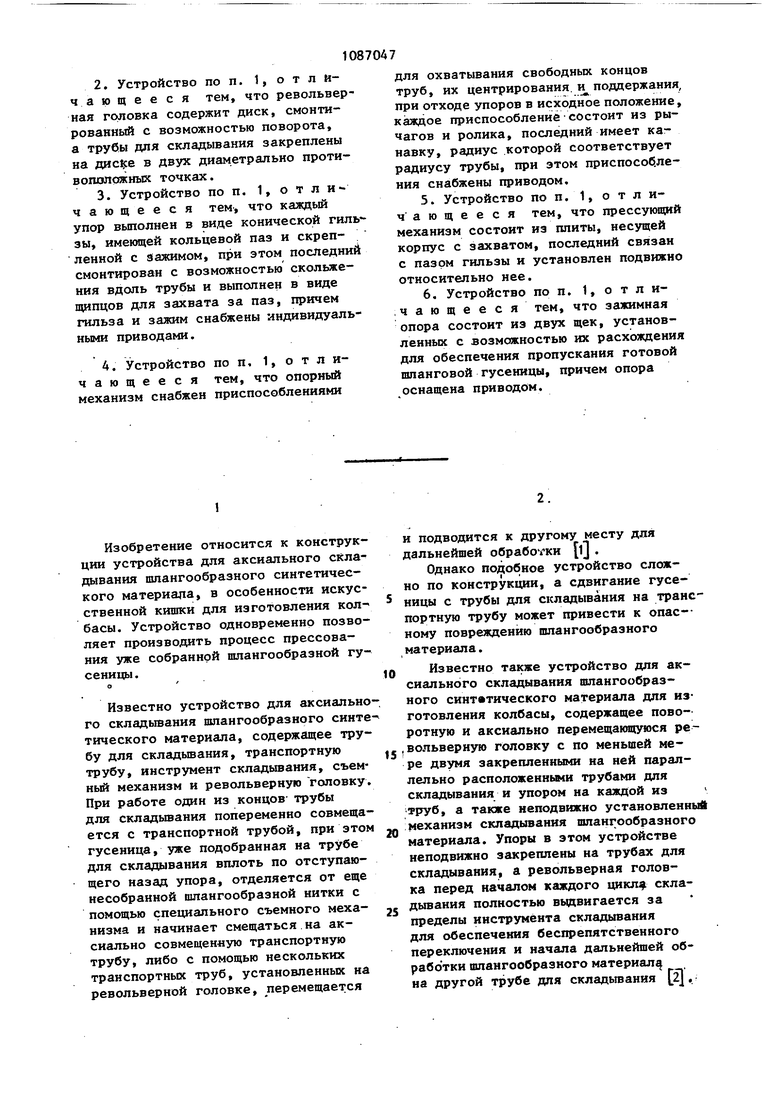

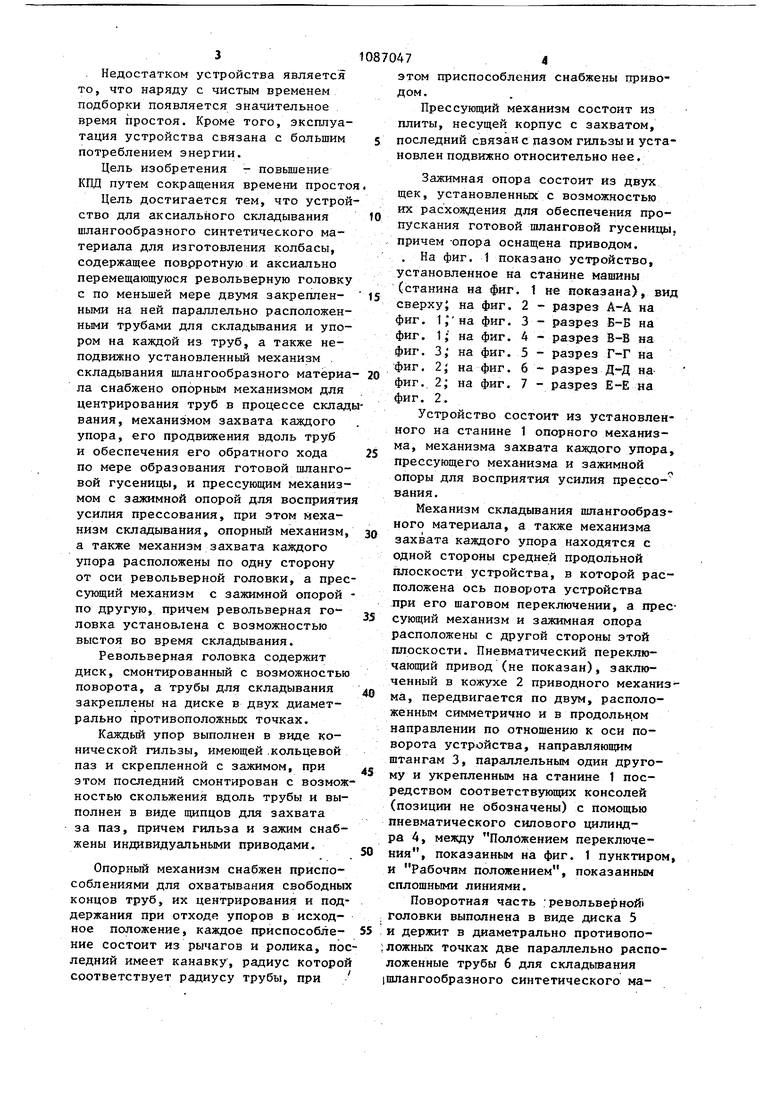

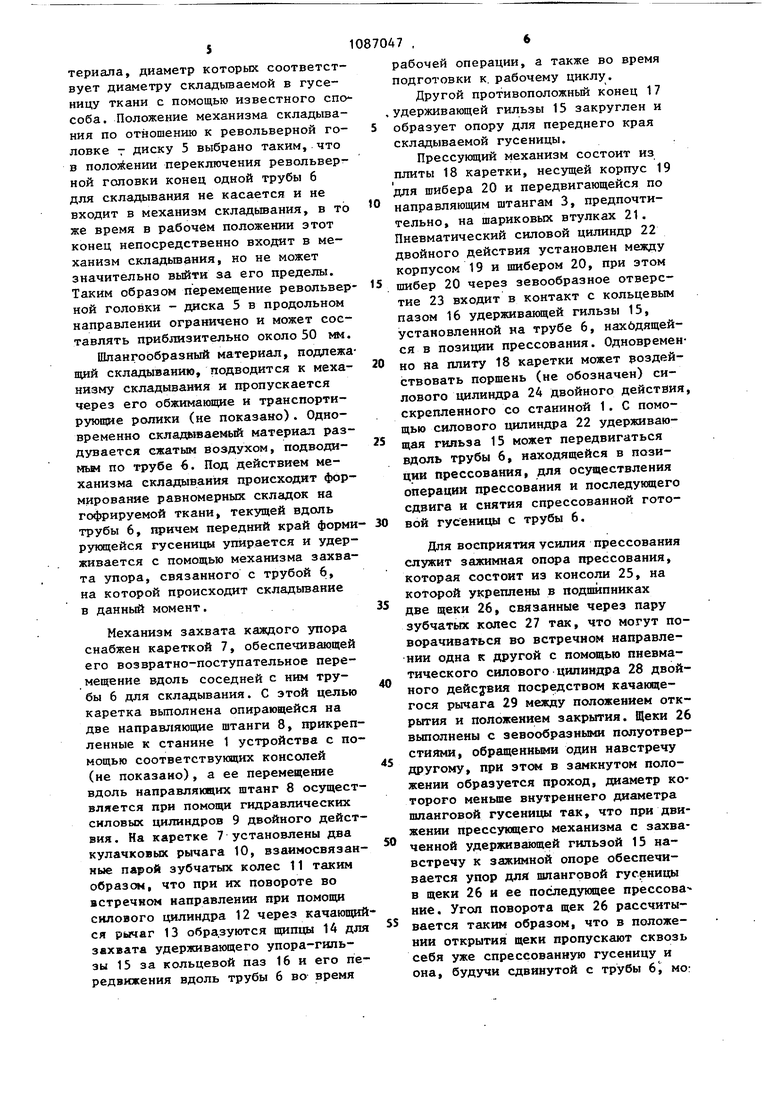

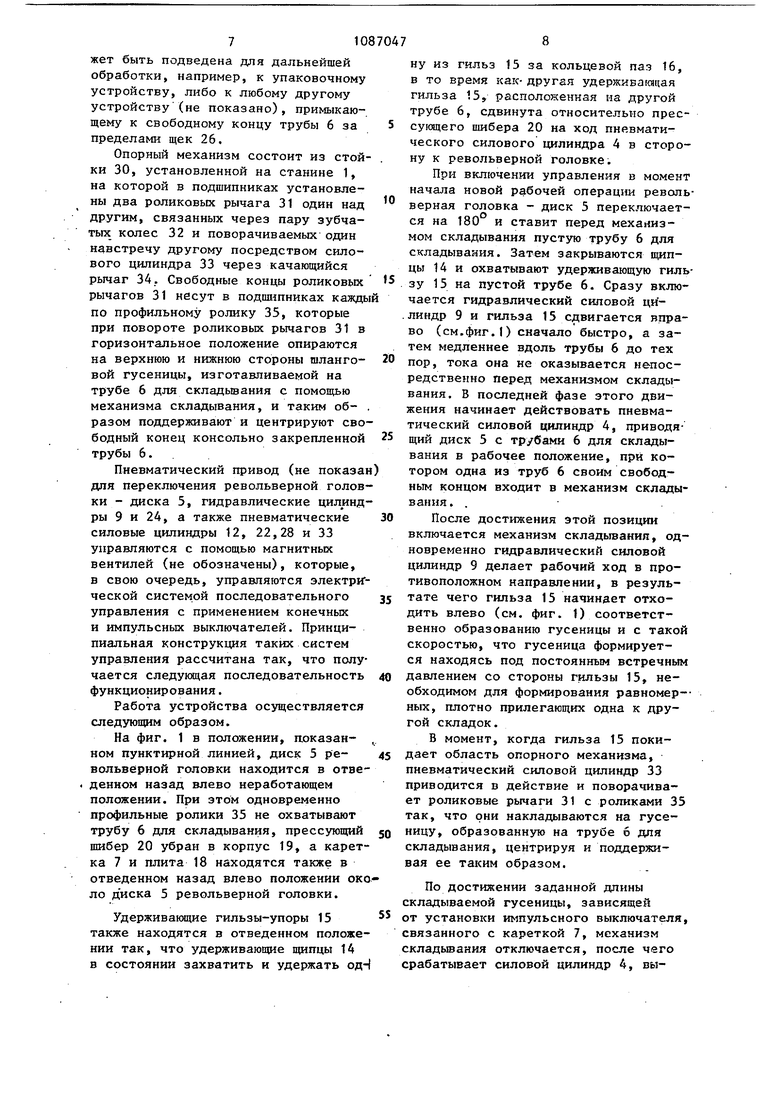

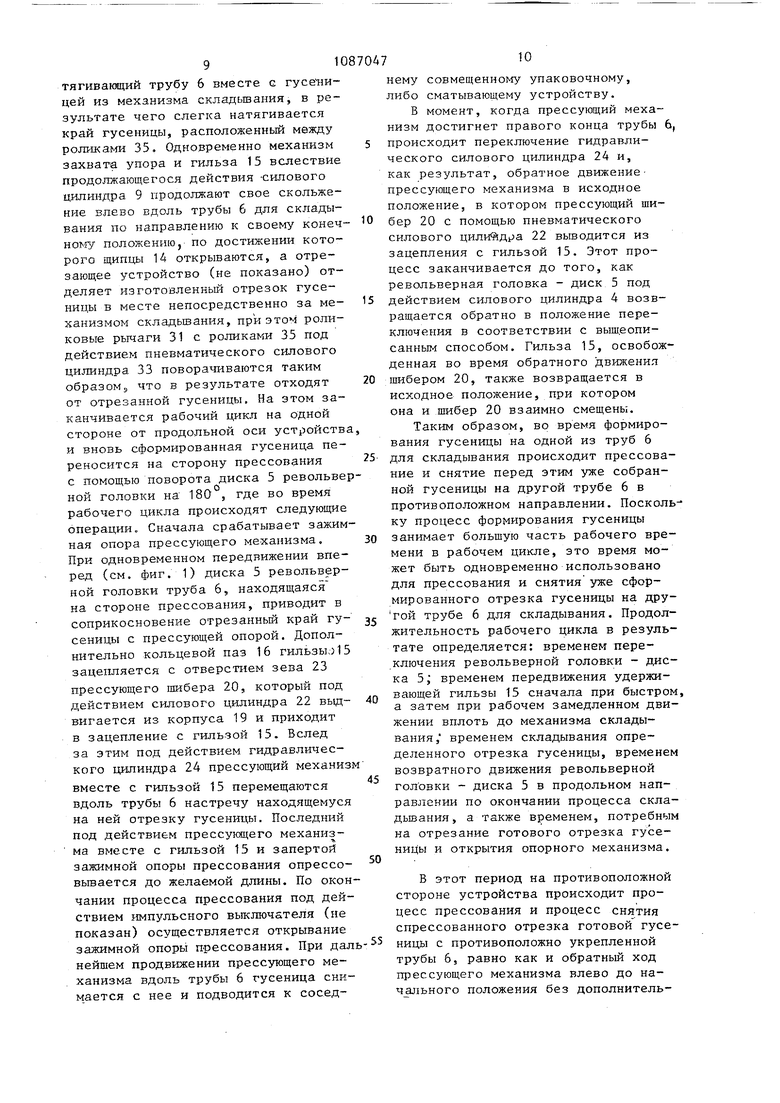

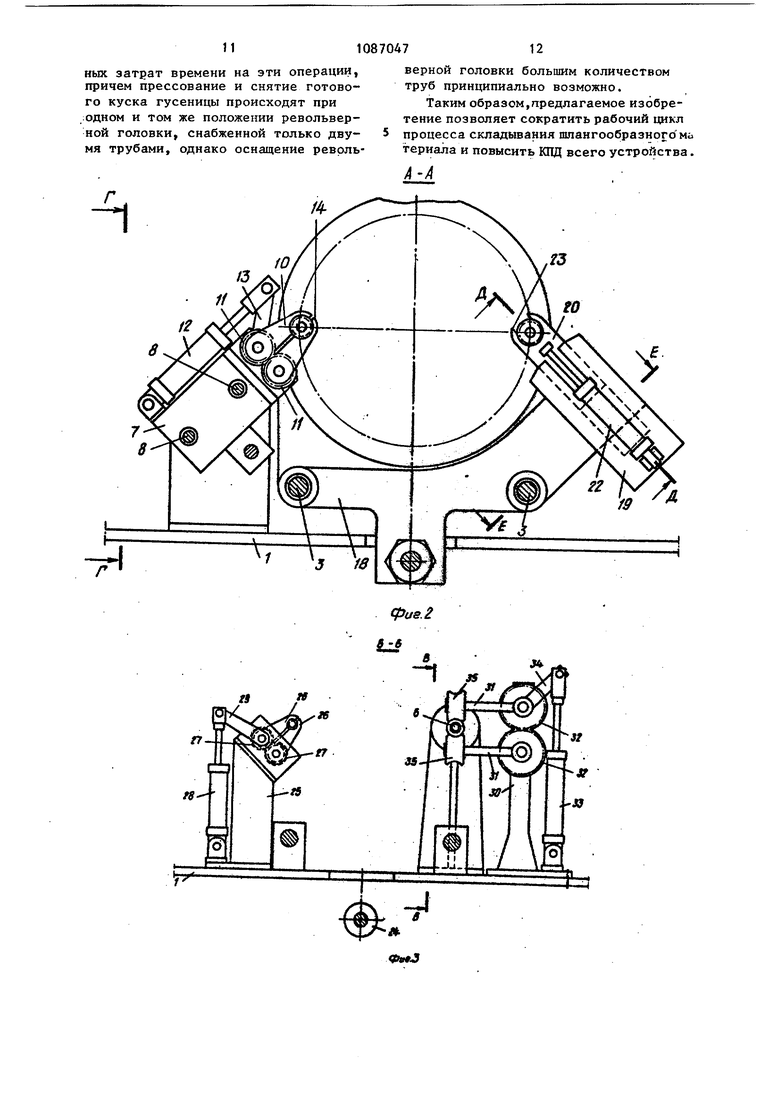

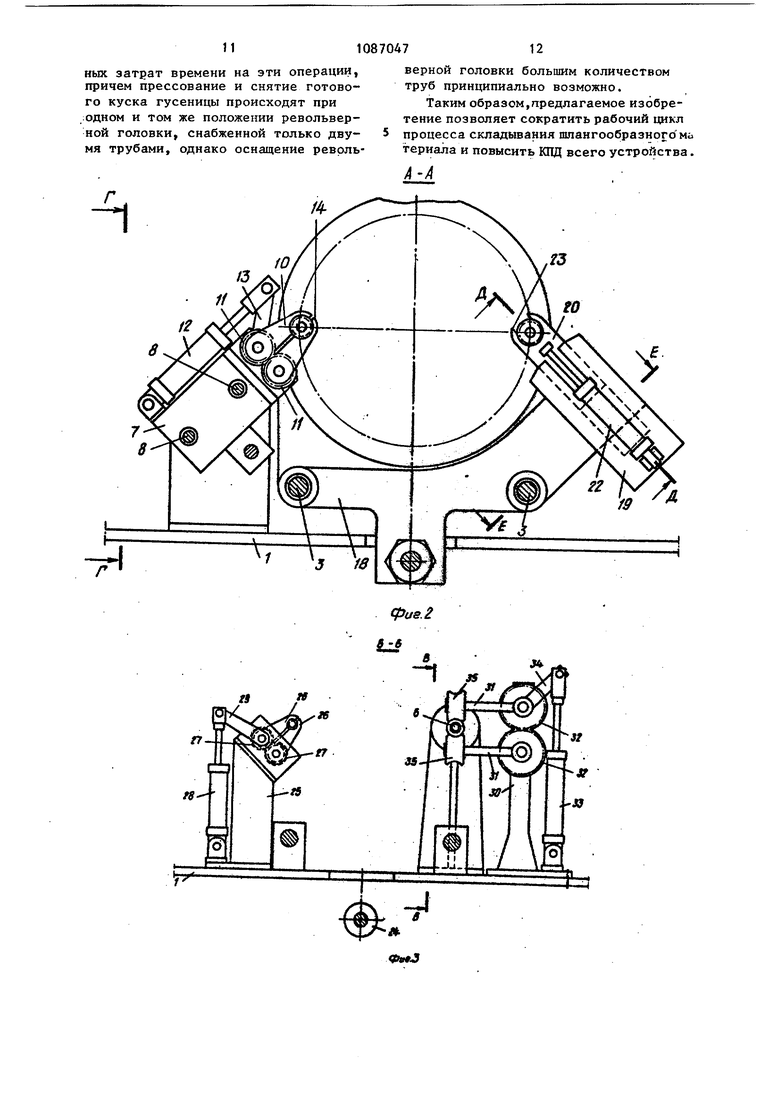

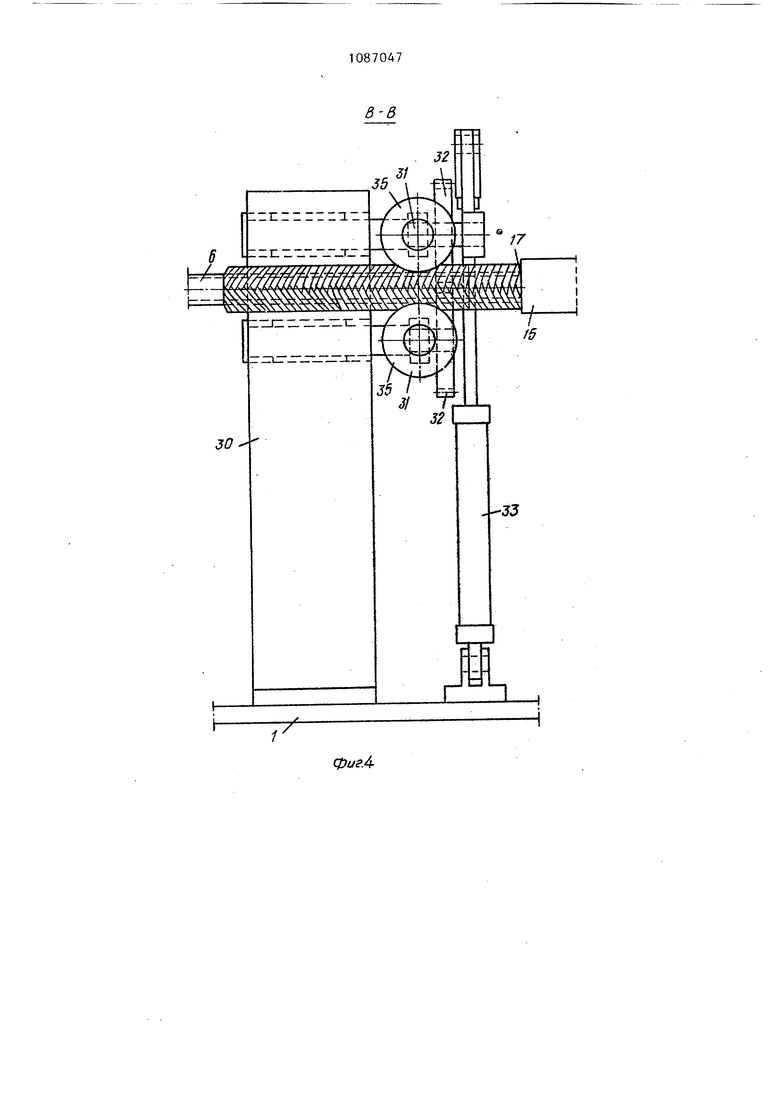

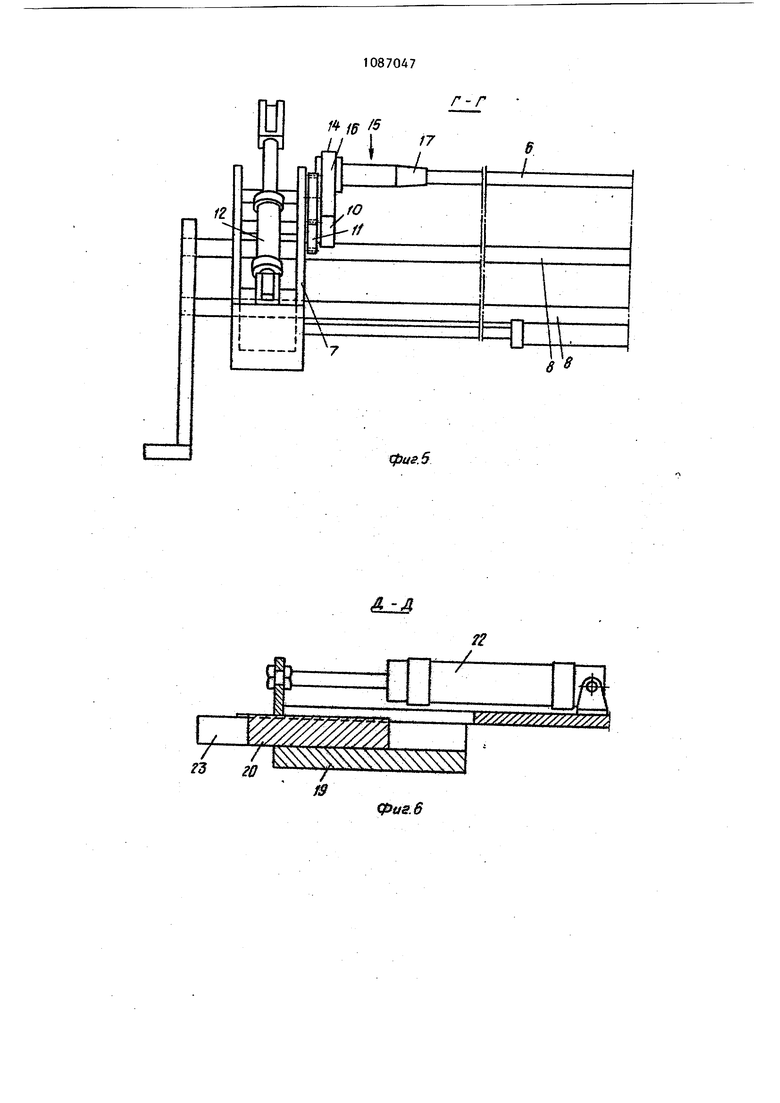

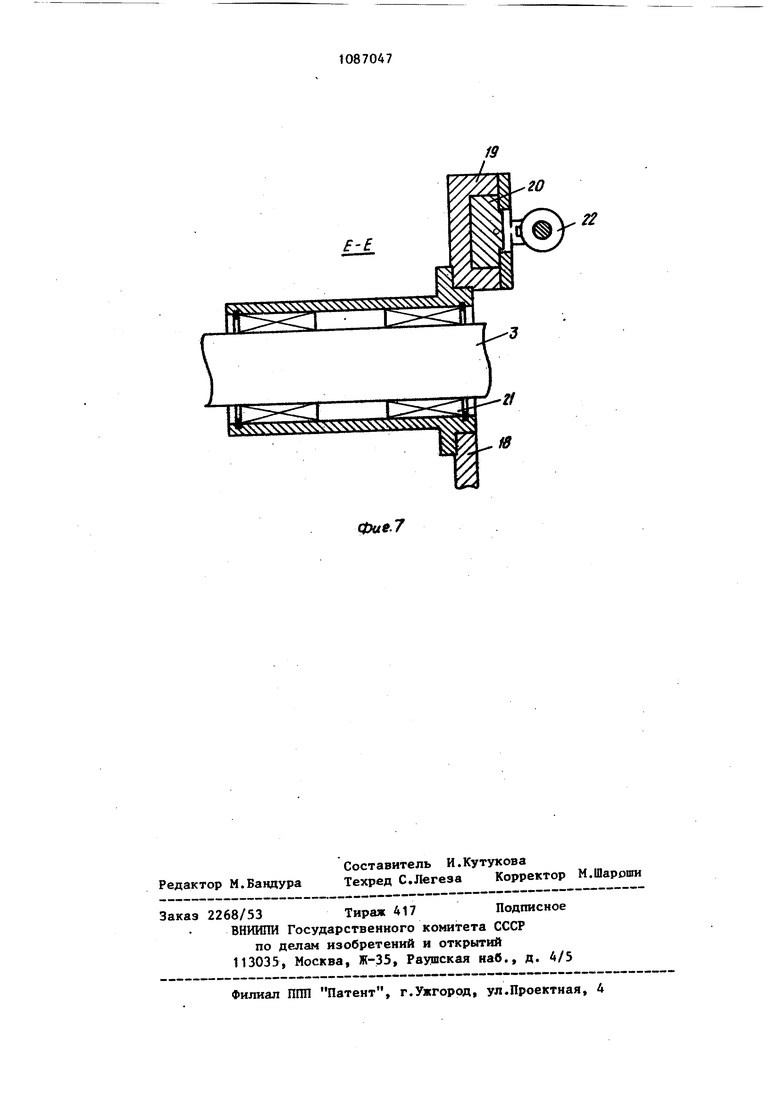

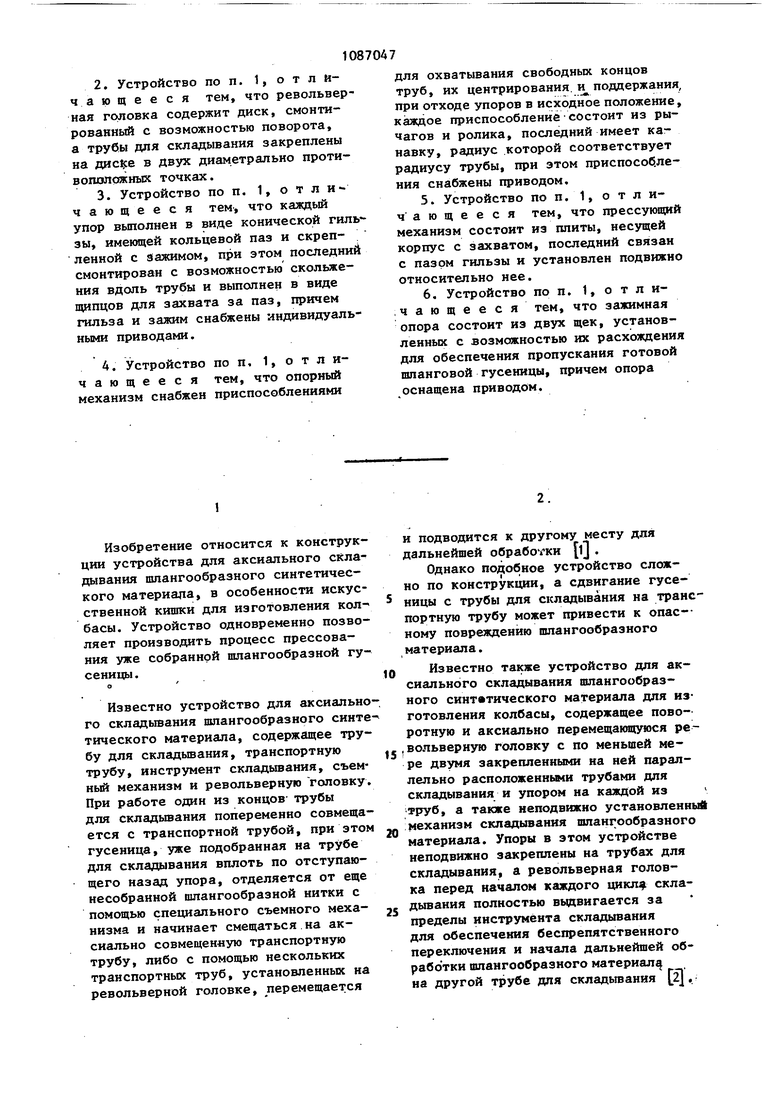

.- : механизм складывания шпангообразного материала. Упоры в этом устройстве неподвижно закреплены на трубах для складывания, а револьверная головка перед началом каждого цикл скла2 дывания полностью вьздвигается за пределы инструмента складывания для обеспечения беспрепятственного переключения и начала дальнейшей обработки шлангообразного материалу на другой трубе для складьтания 2. . Недостатком устройства является то, что наряду с чистым временем подборки появляется значительное время простоя. Кроме того, эксплуатация устройства связана с большим потреблением энергии. Цель изобретения - повышение КПД путем сокращения времени просто Цель достигается тем, что устрой ство для аксиального складывания шлангообразного синтетического материала для изготовления колбасы, содержащее поврротную и аксиально перемещающуюся револьверную головку с по меньшей мере двумя закрепленными на ней параллельно расположенными трубами для складьшания и упором на каждой из труб, а также неподвижно установленный механизм . складьгоания шлангообразного материа ла снабжено опорным механизмом для центрирования труб в процессе склад вания, механизмом захвата каждого упора, его продвижения вдоль труб и обеспечения его обратного хода по мере образования готовой шланговой гусеницы, и прессующим механизмом с зажимной опорой для восприяти усилия прессования, при этом механизм складывания, опорный механизм а также механизм захвата каждого упора расположены по одну сторону от оси револьверной головки, а прес суклций механизм с зажимной опорой по другую, причем револьверная го ловка установо1ена с возможностью выстоя во время складывания. Револьверная головка содержит диск, смонтированный с возможностью поворота, а трубы для складывания закреплены на диске в двух диаметрально противоположных точках. Каждый упор выполнен в виде конической гильзы, имеющей .кольцевой паз и скрепленной с зажимом, при этом последний смонтирован с возмож ностью скольжения вдоль трубы и выполнен в виде щипцов для захвата за паз, причем гильза и зажим снабжены индивидуальными приводами. Опорный механизм снабжен приспособлениями для охватывания свободны концов труб, их центрирования и под держания при отходе упоров в исходное положение, каждое приспособление состоит из рычагов и ролика, по ледний имеет канавку, радиус которо соответствует радиусу трубы, при 474 этом приспособления снабжены приводом. Прессующий механизм состоит из плиты, несущей корпус с захватом, последний связан с пазом гильзы и установлен подвижно относительно нее. Зажимная опора состоит из двух щек, установленных с возможностью их расхождения для обеспечения пропускания готовой шланговой гусеницы, причем -опора оснащена приводом. . На фиг. 1 показано устройство, установленное на станине машины (станина на фиг. 1 не показана), вид сверху; на фиг. 2 разрез А-А на фиг. 1, на фиг. 3 разрез Б-Б на фиг. 1; на фиг разрез В-В на 3; на фиг разрез Г-Г на 2; на фиг разрез Д-Д на на фиг разрез Е-Е на Устройство состоит из установленного на станине 1 опорного механизма, механизма захвата каждого упора, прессующего механизма и зажимной опоры для восприятия усилия прессования. Механизм складьшания шлангообразного материала, а также механизма захвата каждого упора находятся с одной стороны средней продольной плоскости устройства, в которой расположена ось поворота устройства при его шаговом переключении, а прессующий механизм и зажимная опора расположены с другой стороны этой плоскости. Пневматический переключающий привод (не показан), заключенный в кожухе 2 приводного механизма, передвигается по двум, расположенным симметрично и в продольном направлении по отношению к оси поворота устройства, направляющим штангам 3, параллельным один другому и укрепленным на станине 1 посредством соответствующих консолей (позиции не обозначены) с помощью пневматического силового цилиндра 4, между Положением переключения, показанным на фиг. 1 пунктиром, и Рабочим положением, показанным сплошными линиями. Поворотная часть револьверной головки выполнена в виде диска 5 и держит в диаметрально противоположных точках две параллельно расположенные трубы 6 для складьшания Шлангообразного синтетического материапа, диаметр которых соответствует диаметру складьшаемой в гусеницу ткани с помощью известного спо соба. Положение механизма складывания по отношению к револьверной головке 7 диску 5 выбрано таким, что в положении переключения револьвергной головки конец одной трубы 6 для складывания не касается и не входит в механизм складьшания, в то же время в рабочем положении этот конец непосредственно входит в механизм складьшания, но не может значительно выйти за его пределы. Таким образом перемещение револьвер ной головки - диска 5 в продольном направлении ограничено и может составлять приблизительно около 50 . Шлангообразный материал, подлежа щий складыванию, подводится к механизму складывания и пропускается через его обжимающие и транспортирующие ролики (не показано). Одновременно складагааемьй материал раздувается сжатым воздухом, подводимьм по трубе 6. Под действием механизма складывания происходит формирование равномерных складок на гофрируемой ткани, текущей вдоль трубы 6, причем передний край форми рующейся гусеницы упирается и удерживается с помощью механизма захвата упора, связанного с трубой 6, на которой происходит складьгоание в данный момент. Механизм захвата каждого упора снабжен кареткой 7, обеспечивающей его возвратно-поступательное перемещение вдоль соседней с ним трубы 6 для складывания. С этой целью каретка вьшолнена опирающейся на две нaпpaвJtяющиe штанги 8, прикрепленные к станине 1 устройства с помощью соответствующих консолей (не показано), а ее перемещение вдоль направляющих штанг 8 осуществляется при помощи гидравлических силовых цилиндров 9 двойного действия. На каретке 7 установлены два кулачковых рычага 10, взаимосвязанные парой зубчатых колес 11 таким образсяч, что при их повороте во встречном направлении при помощи силового цилиндра 12 через качающий ся рычаг 13 обра.зуются щипцы 14 для захвата удерживающего упора-гильзы 15 за кольцевой паз 16 и его передвижения вдоль трубы 6 во время рабочей операции, а также во время подготовки к. рабочему циклу. Другой противоположный конец 17 удерживающей гильзы 15 закруглен и образует опору для переднего края складываемой гусеницы. Прессующий механизм состоит из плиты 18 каретки, несущей корпус 19 для шибера 20 и передвигающейся по направляющим штангам 3, предпочтительно, на шариковых втулках 21. Пневматический силовой цилиндр 22 двойного действия установлен между корпусом 19 и шибером 20, при этом шибер 20 через зевообразное отверстие 23 входит в контакт с кольцевым пазом 16 удерживающей гильзы 15, установленной на трубе 6, нахбдящейся в позиции прессования. Одновременно йа плиту 18 каретки может воздействовать поршень (не обозначен) силового цилиндра 24 двойного действия, скрепленного со станиной 1. С помощью силового цилиндра 22 удерживающая гильза 15 может передвигаться вдоль трубы 6, находящейся в позиции прессования, для осуществления операции прессования и последуннцего сдвига и снятия спрессованной готовой гусеницы с трубы 6. Для восприятия усилия прессования служит зажимная опора прессования, которая состоит из консоли 25, на которой укреплены в подшипниках две щеки 26, связанные через пару зубчатых колес 27 так, что могут поворачиваться во встречном направлении одна к другой с помощью пневматического силового цилиндра 28 двойного дейсувия посредством качающегося рычага 29 между положением открш-ия и положением закрытия. Щеки 26 выполнены с зевообразными полуотверстиями, обращенными один навстречу другому, при в замкнутом положении образуется проход, диаметр которого меныпе внутреннего диаметра шланговой гусеницы так, что при движении прессующего механизма с захваченной удерживающей гильзой 15 навстречу к зажимной опоре обеспечивается упор для шланговой гус.еницы в щеки 26 и ее последующее прессова ние. Угол поворота щек 26 рассчитывается таким образом, что в положении открытия щеки пропускают сквозь себя уже спрессованную гусеницу и она, будучи сдвинутой с трубы 6, мо: жет быть подведена для дальнейшей обработки, например, к упаковочному устройству, либо к любому другому устройству (не показано), примыкающему к свободному концу трубы 6 за пределами щек 26. Опорный механизм состоит из стойки 30, установленной на станине 1, на которой в подшипниках установлены два роликовых рычага 31 один над другим, связанных через пару зубчатых колес 32 и поворачиваемых один навстречу другому посредством силового цилиндра 33 через качающийся рычаг 34. Свободные концы роликовых рычагов 31 несут в подш1пниках кажды по профильному ролику 35, которые при повороте роликовых рычагов 31 в горизонтальное положение опираются на верхнюю и нижнюю стороны шланговой гусеницы, изготавливаемой на трубе 6 для складьшания с помощью механизма складывания, и таким образом поддерживают и центрируют сво бодный конец консольно закрепленной трубы 6. Пневматический привод (не показа дня переключения револьверной голов ки - диска 5, гидравлические цилинд ры 9 и 24, а также пневматические силовые цилиндры 12, 22,28 и 33 управляются с помощью магнитньгх вентилей (не обозначены), которые, в свою очередь, управляются электри ческой системой последовательного управления с применением конечных и импульсных выключателей. Принципиальная конструкция таких систем управления рассчитана так, что полу чается следующая последовательность функционирования. Работа устройства осуществляется следующим образ ом. На фиг. 1 в положении, доказанном пунктирной линией, диск 5 револьверной головки находится в отве . денном назад влево неработающем положении. При этом одновременно профильные ролики 35 не охватывают трубу 6 для складывания, прессующий шибер 20 убран в корпус 19, а карет ка 7 и плита 18 находятся также в отведенном назад влево положении ок ло диска 5 револьверной головки. Удерживающие гильзы-упоры 15 также находятся в отведенном положе нии так, что удерживающие щипцы 14 в состоянии захватить и удержать од 10 В ну из гильз 15 за кольцевой паз 16, в то время как- другая удерживагацая гильза 15, располоненная иа другой трубе 6, сдвинута относительно прессующего шибера 20 на ход пневматического силового цилиндра 4 в сторону к револьверной головке. При включении управления в момент начала новой рабочей операции револь головка - диск 5 переключаетверная180 и ставит перед мехаиизся на мои складывания пустую трубу 6 для складывания. Затем закрываются щипцы 14 и охватывают удерживающую гильзу 15 на пустой трубе 6. Сразу включается гидравлический сиповой цилиндр 9 и гильза 15 сдвигается вправо (см.фиг.I) сначало быстро, а затем медленнее вдоль трубы 6 до тех пор, тока она не оказывается непосредственно перед механизмом складывания. В последней фазе этого движения начинает действовать пневматический силовой цилиндр 4, приводящий диск 5 с трубами 6 для складывания в рабочее положение, при котором одна из труб 6 своим свободным концом входит в механизм складывания . . После достижения этой позиции включается механизм складывания, одновременно гидравлический силовой цилиндр 9 делает рабочий ход в противоположном направлении, в результате чего гильза 15 начинает отходить влево (см. фиг. 1) соответственно образованию гусеницы и с такой скоростью, что гусеница формируется находясь под постоянным встречным давлением со стороны гильзы 15, необходимом для формирования равномер-ных, плотно прилегающих одна к другой складок. В момент, когда гильза 15 покидает область опорного механизма, пневматический силовой цилиндр 33 приводится в действие и поворачивает роликовые рычаги 31 с роликами 35 так, что они накладываются на гусеницу, образованную на трубе 6 для складывания, центрируя и поддерживая ее таким образом. По достижении заданной длины складываемой гусеницы, зависящей от установки импульсного выключателя, связанного с кареткой 7, механизм складьшания отключается, после чего срабатывает силовой цилиндр 4, вы91тягивакщий трубу 6 вместе с гусечшцей из механизма складьшания, в результате чего слегка натягивается край гусеницы, расположенньш между роликами 35, Одновременно механизм захвата упора и гильза 15 вслествие продолжающегося действия -силового цилиндра 9 продолжают свое скольжение влево вдоль трубы 6 для складывания по направлению к своему конеч ному положению, по достижении которого щипцы 14 открываются, а отрезающее устройство (не показано) отделяет изготовленный отрезок гусеницы в месте непосредственно за механизмом складьшания, при этом роликовые рычаги 31 с роликами 35 под действием пневматического силового цилиндра 33 поворачиваются таким образом,, что в результате отходят от отрезанной гусеницы. На этом заканчивается рабочий цикл на одной стороне от продольной оси устройств и вновь сформированная гусеница пе реносится на сторону прессования с помощью поворота диска 5 револьве ной головки на 180 , где во время рабочего цикла происходят следующие операции. Сначала срабатывает зажим ная опора прессующего механизма, При одновременном передвижении вперед (см. фиг, 1) диска 5 револьверной головки труба 6, находящаяся на стороне прессования, приводит в соприкосновение отрезанньш край гусеницы с прессующей опорой. Дополнительно кольцевой паз 16 гильзы.) 15 зацепляется с отверстием зева 23 прессующего щибера 20, который под действием силового цилиндра 22 выдвигается из корпуса 19 и приходит в зацепление с гильзой 15. Вслед за этим под действием гидравлического цилиндра 24 прессующий механиз вместе с гильзой 15 перемещаются вдоль трубы 6 настречу находящемуся на ней отрезку гусеницы. Последний под действием прессующего механизма вместе с гильзой 15 и запертой зажимной опоры прессования опрессовьшается до желаемой длины. По окон чании процесса прессования под действием импульсного выключателя (не показан) осуществляется открывание зажимной опоры прессования. При дал нейшем продвижении прессующего механизма вдоль трубы 6 гусеница снимается с нее и подводится к соседнему совмещенному упаковочному, либо сматывающему устройству, В момент, когда прессующий механизм достигнет правого конца трубы 6, происходит переключение гидравлического силового цилиндра 24 и, как результат, обратное движениепрессующего механизма в исходное положение, в котором прессующий шибер 20 с помощью пневматического силового цилиндра 22 выводится из зацепления с гильзой 15, Этот процесс заканчивается до того, как револьверная головка - диск 5 под действием силового цилиндра 4 возвращается обратно в положение переключения в соответствии с вышеописанным способом. Гильза 15, освобожденная во время обратного движения шибером 20, также возвращается в исходное положение, при котором она и шибер 20 взаимно смещены. Таким образом, во время формирования гусеницы на одной из труб 6 для складывания происходит прессование и снятие перед этим уже собранной гусеницы на другой трубе 6 в противоположном направлении. Поскольку процесс формирования гусеницы занимает большую часть рабочего времени в рабочем цикле, это время может быть одновременно использовано для прессования и снятия уже сформированного отрезка гусеницы на другой трубе 6 для складывания. Продолжительность рабочего цикла в результате определяется: временем переключения револьверной головки - диска 5; временем передвижения удерживающей гильзы 15 сначала при быстром, а затем при рабочем замедленном движении вплоть до механизма складывания, временем складывания определенного отрезка гусеницы, временем возвратного движения револьверной головки - диска 5 в продольном направлении по окончании процесса складывания, а также временем, потребным на отрезание готового отрезка гусениЦы и открытия опорного механизма, В этот период на противоположной стороне устройства происходит процесс прессования н процесс снятия спрессованного отрезка готовой гусеницы с противоположно укрепленной трубы 6, равно как и обратный ход прессующего механизма влево до начального положения без дополнительных затрат времени на эти операции, причем прессование и снятие готового куска гусеницы происходят при :одном и том же положении револьверной головки, снабженной только дву- 5 мя трубами, однако оснащение реврльверной головки большим количеством труб принципиально возможно.

Таким образом,предлагаемое изобретение позволяет сократить рабочий цикл процесса складьшания пшангообразногомо териала и повысить КПД всего устройства,

ь

rtJ

/« iS /5

Г-Г

&

, /

«WД7/

Фиаб

Фиб.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО МАГНИТНОГО КРЕПЛЕНИЯ | 2016 |

|

RU2646848C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3209398, кл | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1984-04-15—Публикация

1980-11-14—Подача