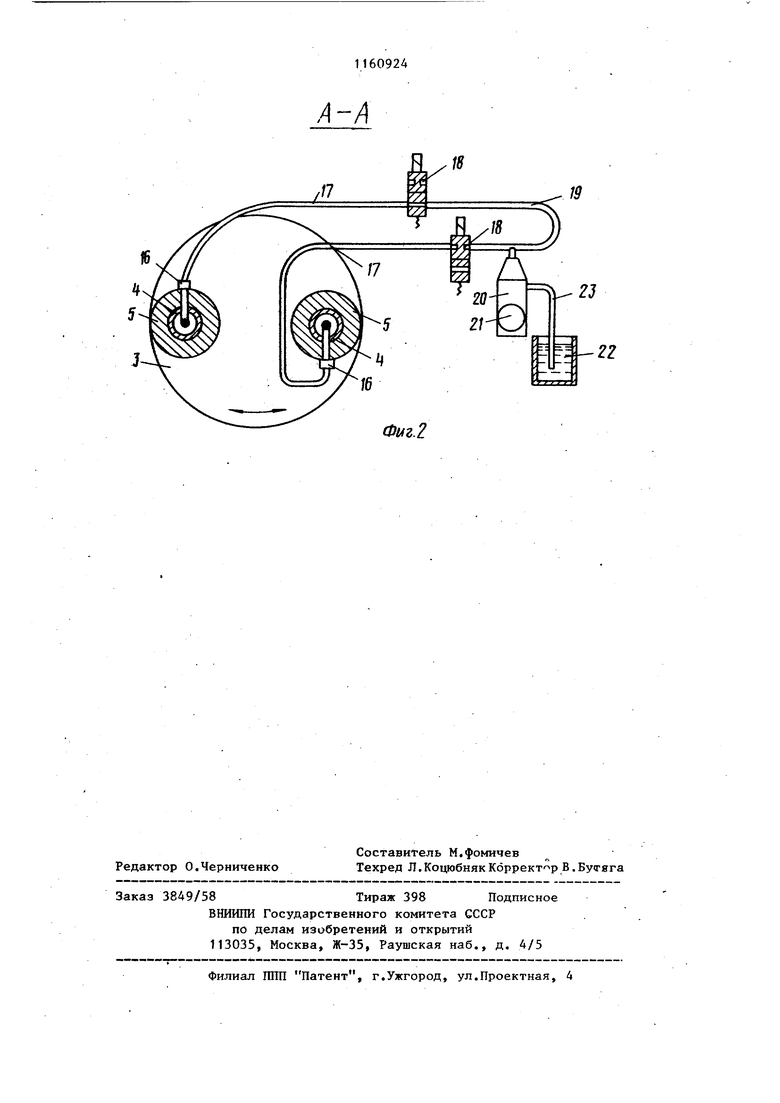

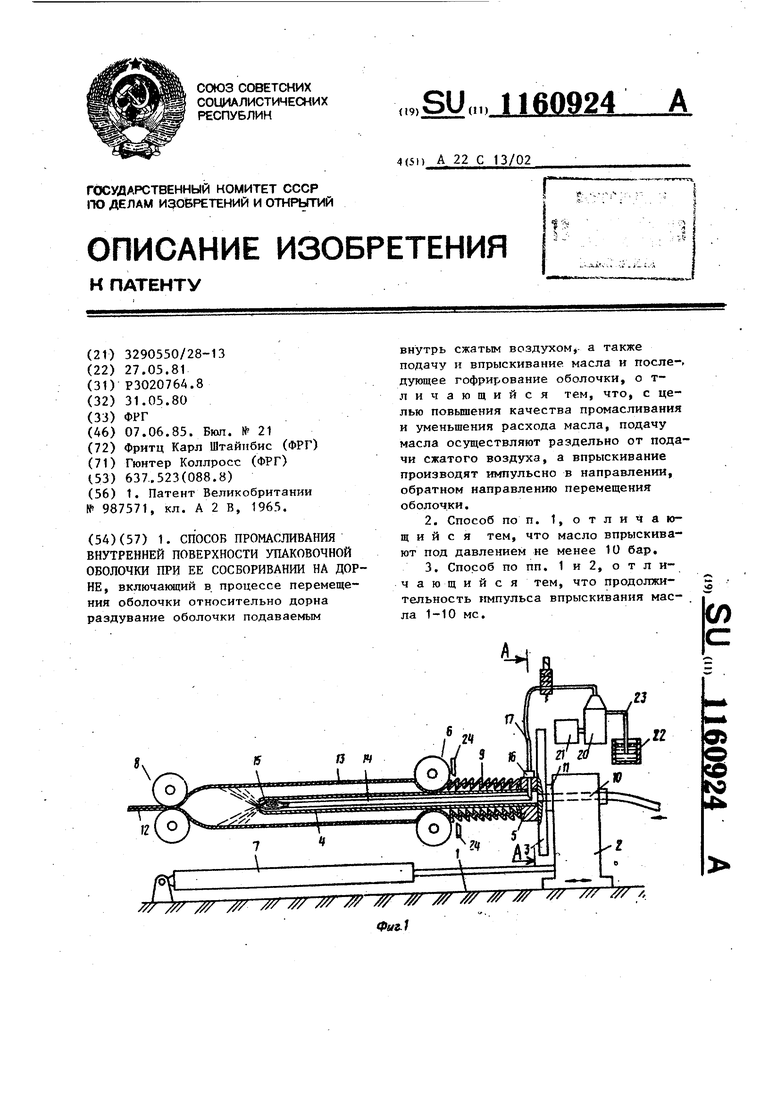

Изобретение относится к упаковке колбасных изделий в оболочки, а имен но к способу промасливания внутренне поверхности упаковочной оболочки при ее сосбориванин на дорне. Известен способ промасливания внутренней упаковогной оболочки при ее сосборивании на дорне, включающий в процессе перемещения оболочки относительно дерна раздувание оболоч ки подаваемым внутрь сжатым воздухом подачу и впрыскивание масла и последующее гофрирование оболочки . Внутреннее промасливание шлангообразного упаковочного или оболочкового материала изнутри преимуществен но используется при формировании целлюлозных оболочек в колбасном про изводстве. Оно снижает образов.ание плесени и предотвращает проникновени особенно Тонкого колбасного фарша в поры шлангового материала, что очень важно в случае, когда оболочку снимают с колбасы мезаническим путем на специальных сшшающих машунах. Кроме того, собранные гусеницы шлангового материала, промасленные изнутри, независимо от их типа обрабатываются значительно легче. При промасливании этим способом не исключено также наличие на поверхности оболочки зон, куда впрыскиваемое наело вообще не попадает. В результате оболочки остаются непромасленньгми, или по крайней мере масляное покрытие получается неравномерным, что снижает качество промасливания. Кроме того, способ характеризуется относительно высоким расходом масла. Целью изобретения является повыщение качестра промасливания и умен шение,расхода масла. Поставленная цель достигается тем, что согласно способу промасливания внутренней поверхност-п упаковочной оболочки при ее сосборива- НИИ на дорне, включающему в процессе перемещения оболочки относительно дорна раздувание оболочки подаваемым внутрь сжатым воздухом, а также по.дачу и впрыскивание масла и последую щее гофрирование оболочки, подачу масла осуществляет раздельно от пода чи сжатого воздуха, а впрыскивание производят: импульсно В направлении, обратном направлению перемещения оболочки. Кроме того, масло впрыскивают под давлением не менее 10 бар. Продолжительность импульса впрыскивания 1-10 мс. Непрерывное распыление масла без движуи1егося воздуха невозможно из-за когезионных свойств масла, в результате промасливание шлангового оболочкового материала изнутри осуществляется исключительно с применением воздушного потока. Однако апробирование на практике предлагаемого способа показало, что от применения движущегося воздуха можно отказаться, если впрыскивание масла производить прерывисто, причем давление масла должно при этом составлять по крайней мере 10 бар, а продолжительность каждого импульса впрыскивания 1-10 мс. С этими параметрами при соответствующе выбранной продолжительности межоперационкого цикла удается обеспечить равномерное распределение масла на внутренней поверхности трубчатог оболочкового материала. Особые проблемы возникают, когда место впрыскивания во время отрезания сложенного в складки отрезка или гусеницы от еще не собранного в складки шлангового материала механически перемещается из своего первоначального положения вблизи обжимающего тканЬместа в конечное положение, расположенное за местом складывания, так как по достижении этого конечного положения впрыскивание масла отключается. Это происходит регулярно, когда используемые трубы для складывания или дорны возвращаются обратно, во время складывания шланговой ткани по направлению к своему первоначальному положению и выходят за пределы расположения складывающего инструмента, чтобы дать возможность гусенице, сформированной на этом дорне, быть отрезанной с помощью отрезного ус1ройства, расположенного непосредственно позади складывающего инструмента. Когда затем дорн снова начинает перемещаться к своему первоначальному положению для проведения следующей операции складывания, по крайней мере большая часть раздутого шлангового материала, расположенная перед складывающим инструментом, остается непромаслен ной. Это недостаток можно исключить с помощью выполнения предлагаемого способа, при котором впрыскивание масла осуществляют снова, как тольк дорн начинает продвигаться в старто вое положение. На фиг. 1 показано устройство для реализации способа промасливания внутренней поверхности упаковоч ной оболочки при ее сосборивании на дерне, общий вид,,разрез; на фиг. 2 - сечение А-А на фиг. 1. Устройство для осуществления пре лагаемого способа имеет вытянутое основание 1 с продольным приспособлением (не показано) для опоры 2, н которой расположен револьверный диск 3, выполненный с возможностью поворота в обе противоположные стороны на 180 с помощью привода, так же расположенного на опоре 2. На револьверном диске 3 две длинные полые трубы дорна 4 консольно закре лены на нем с помощью держателей 5 в двух диаметрально противоположных точках диска, причем один из дорнов в зависимости от положения включения револьверного диска 3 работает вместе с устройством 6 складывания, которое содержит, например, два вра щающихся складывающих колеса. Опора 2 выполнена с. возможностью смещения вдоль основания 1 с помощь силового цилиндра 7 между первым положением, в котором дорн 4 лочти полностью прошел через устройство складывания налево (фиг. 1), и вторым-положением, при котором дорн, возвращаясь, выходит из устройства 6 складывания. В этом последнем положении револьверный диск может быть переключен. В указанном первом положении дорн 4, почти полностью прошедший через устройство 6 складывания, про стирается в пространстве на небольшом рассто/.нии от пары обжимающих роликов 8, через которые упаковочна оболочка, подаваемая от непоказанного сборного ролика, транспортируется далее к устройству 6 складывания с помощью которого трубчатая упаковочная оболочка складывается в гусеницу, т.е. гофрируется. Свободный конец 9 этой сложенной в гофр упаковочной оболочки упирается в держатель 5, перемещающийся вместе с револьверным диском 3 и дорном 4 во время складывания благодаря ходу вьщвижения силового цилиндра 7 направо (фиг. 1). Дорны 4 вьтолнены полыми и в них попеременно подается воздух под небольшим избыточным давлением через канал 10, содержащий, клапанное устройство (не показано) и проходящий через опору 2 и вал 11 револьверного диска 3 для полного раздувания упаковочной оболочки 12 между обжимающими роликами 8 и устройством 6 складывания (как обозначено позицией 13). Трубопровод 14 для впрыскивания масла проходит через каждый дорн 4, при этом на открытом конце дорна к трубопроводу присоединена форсунка 15, выполненная однокомпонентной. Кроме того, впрыскивающий трубопровод 14 выполнен с радиальным ответвлением на внутреннем конце дорна 4, которое через отверстие, вьтолненное в дорне 4, и прорезь в держателе 5, выходит радиально наружу. На выходе ответвление впрыскивающего трубопровода 14 снабжено штуцером 16 для гибкого шланга 17, ведущего к двухходовому двухпозиционному клапану 18 электромагнитного действия. Таким образом, каждая форсунка 15 связана с ходовым двухпозиционным клапаном 18. Входы двухпозиционных клапанов 18 соединены трубопровода-г ми 19 с выходом впрыскивающего насоса 20,- имеющего регулируемый привод от электромотора 21. Впрыскивающий насос 20 - это любой импульсный насос, периодически всасывающий масло из бака 22 через трубопровод 23 и в зависимости от того, какой из двух двухпозиционных клапанов 1.8 открыт, подающий его к од ной или другой форсунке 15. Преимущественно, впрыскивающий насос представляет собой обычный поршневой насос такого типа, который применяется прежде всего в транспортных средствах. Способ осуществляется следующим. образом. Впрыскивающий насос 20 включают ,1 момент открытия соответствующего вухпозиционного клапана 18 во вреЯ проведения процесса сосборипяпия, ри котором дорн 4 с форсункой 1.S, правляемьп от силового цилинлра 7. вижется назад соответственно

растающей длине сложетшого к гормошку свободного конца 9 из раздутой области 13 упаковочной оболочки 12, Так как длина образующей при сосборивании гусеницу упаковочной оболочки во много раз больше длины самой гусеницы, упаковочная оболочка при этом, как бы обгоняющая соответствующую форсунку 15, постепенно и равномерно покрывается на своей внутренней стороне выходящим из форсунки в тонко распыленном виде маслом. Так как масляная струя или масляный туман направлены наклонно назад и с каждым импульсом захватывается определенная длина упаковочной оболочки, при соответствующей регулировке последовательности впрыска в зависимости от обгоняющего движения упаковочной оболочки получается сплощное покрытие ее внутренней стороны. Когда свободный конец дорна А попадает в область расположения устройства складывания, последний и впрыскивающий насос 20 отключаются, а дорн 4 затем под действием силового цилиндра 7 полностью выдвигается из устройства складывания 6, после чего отрезное устройство 24 отделяет образованный на дорне 4 и сложенный в короткую гусеницу кусок упаковочной оболочки от остального, еще не сосборенного. После этого в действие приводится револьверный диск 3, благодаря повороту которого дорн 4, несущий сосборвнный кусок упаковочной оболочки, заменяется другим Дорном 4, с которого перед этим уже был снят ранее сосборенный отрезок упаковочной оболочки. Благодаря новому ХОДУ силового цилиндра 7 в обратном нагфавлении пустой дорн 4 движется через устройство 6 складывания вплоть до своего перед09246

него положения непосредстветшо перед обжимающими роликами 8.

После отключения устройства 6 складывания и впрыскивающего на5 coca 20 большая часть раздутой упаковочной оболочки остается не покрытой маслом. Во избежание Toio, чтобы при повторном включении устройства 6 складывания после нового 0 вдвижения дорна 4 этот участок упаковочной оболочки не оказался бы сложенным без масляного покрытия, впрыскивающий насос 20 включается снова уже непосредственно перед началом движения ввода ;1;орна в область устройства 6 складывания.

Описанный процесс повторяется далее снова, пока образованный на ранее пустом дорне 4 сосборен0 ный участок упаковочной оболочки не достигнет желаемой длины. После того, как дорн полностью выйдет из области устройства 6 складывания и отрезное устройство 24 отделит сложенный в гусеницу кусок упаковочной оболочки от остального материала, револьверное устройство включают на этот раз в противоположном направлении, чтобы предотвратить скручивание гибкого шланга 17.

Таким образом, возможно выполнить соединение между впрыскивающим насосом 20 и форсунками 15 без уплотнения между вращающимися час, тями. Сравнительно короткие эластичные участки гибкого щланга 17 не приводят, несьютря на свою эластичность, к существенному снижению давления впрыска.

Использование изобретения позволяет повысить качество промасливания внутренней поверхности упаковочной оболочки при ее сосборировании на дорне и уменьшить расход масла.

.4-Д

16

19

23

22

Фиг.2

1. СПОСОБ ПРОМАСЛИВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ УПАКОВОЧНОЙ ОБОЛОЧКИ ПРИ ЕЕ СОСБОРИВАНИИ НА ДОРНЕ, включакмций в процессе перемещения оболочки относительно дорна раздувание оболочки подаваемым внутрь сжатым воздухом - а также подачу и впрыскивание масла и после- дующее гофрирование оболочки, о тличающийся тем, что, с целью повьшения качества промасливания и уменьшения расхода масла, подачу масла осуществляют раздельно от подачи сжатого воздуха, а впрыскивание производят импульсно в направлении, обратном направлению перемещения оболочки. 2.Способ по п. 1, отличающийся тем, что масло впрыскивают под давлением не менее 10 бар, 3.Способ по пп. 1 и 2, отличающийся тем, что продолжительность импульса впрыскивания масСО ла 1-10 мс.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для записи объемного изображения объектов | 1981 |

|

SU987571A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-06-07—Публикация

1981-05-27—Подача