Настоящее изобретение относится к области металлорежущих станков и, в частности, к крупногабаритным металлорежущим станкам. В частности, предметом настоящего изобретения является система привода для вращения шпинделя металлорежущего станка, в частности, вертикального металлорежущего станка, такого как фрезерный станок или фрезерно-расточной станок.

Как известно, для позиционирования шпинделя в требуемом положении относительно заготовки, подлежащей механической обработке, и последующего выполнения механической обработки вертикальный металлорежущий станок содержит вертикально перемещающиеся салазки, на которых установлен горизонтально перемещающийся ползун, внутри которого расположен шпиндель, перемещающийся горизонтально и вращающийся вокруг его оси вращения.

Для обеспечения таких перемещений металлорежущий станок, в общем, содержит электродвигатель для перемещения салазок, электродвигатель для перемещения ползуна, расположенный на салазках, электродвигатель для перемещения шпинделя и электродвигатель для вращения шпинделя, расположенный на ползуне и соединенный со шпинделем посредством механической коробки скоростей, которая позволяет шпинделю вращаться с требуемой частотой вращения.

Однако такие технические решения имеют недостатки, состоящие в том, что компоненты, которые должны поддерживаться ползуном, имеют значительный вес, и соединения между шестернями подвергаются износу, что ведет к погрешностям механической обработки и возникновению вибраций и шума. И, наконец, сборка станка требует большого расхода времени и привлечения квалифицированных специалистов.

Также известны технические решения, в которых электродвигатель для вращения шпинделя установлен на вышеуказанном шпинделе, и весь узел шпиндель-электродвигатель перемещается электродвигателем, установленным на ползуне. Например, такое техническое решение описывается в документе WO-A1-2006/105951. Однако техническое решение такого типа имеет недостаток создания крутящего момента на шпинделе, что ведет к уменьшению срока его службы. Оно также имеет недостатки, связанные с необходимостью надлежащего охлаждения двигателя, соединенного со шпинделем, увеличивая размеры ползуна или ограничивая размеры двигателя внутри ползуна.

Задача настоящего изобретения состоит в том, чтобы предложить металлорежущий станок, снабженный системой привода шпинделя, которая устраняет упомянутые недостатки существующего уровня техники.

Такая задача решается с помощью металлорежущего станка по п.1 формулы изобретения. В зависимых пунктах формулы изобретения описываются разновидности варианта выполнения изобретения.

Характеристики и преимущества металлорежущего станка по настоящему изобретению станут понятными из приведенного ниже описания в качестве неограничивающего примера со ссылкой на приложенные чертежи, на которых:

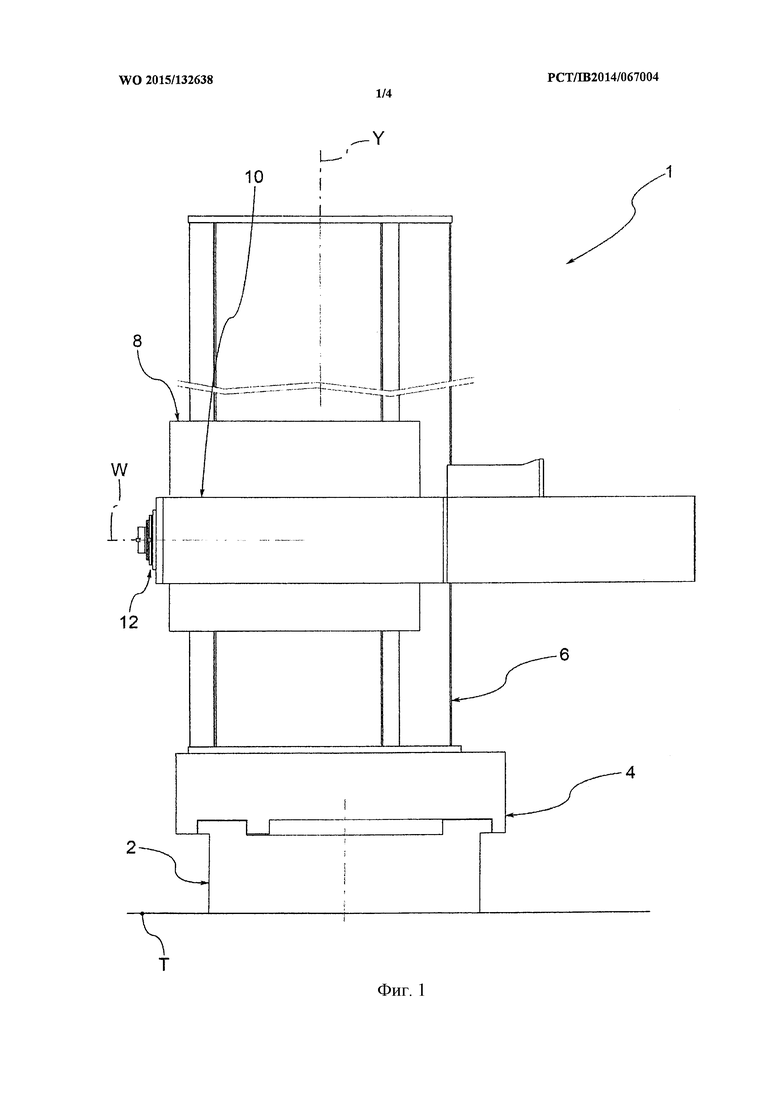

фиг. 1 - схематичный вид сбоку металлорежущего станка, содержащего систему привода шпинделя по настоящему изобретению;

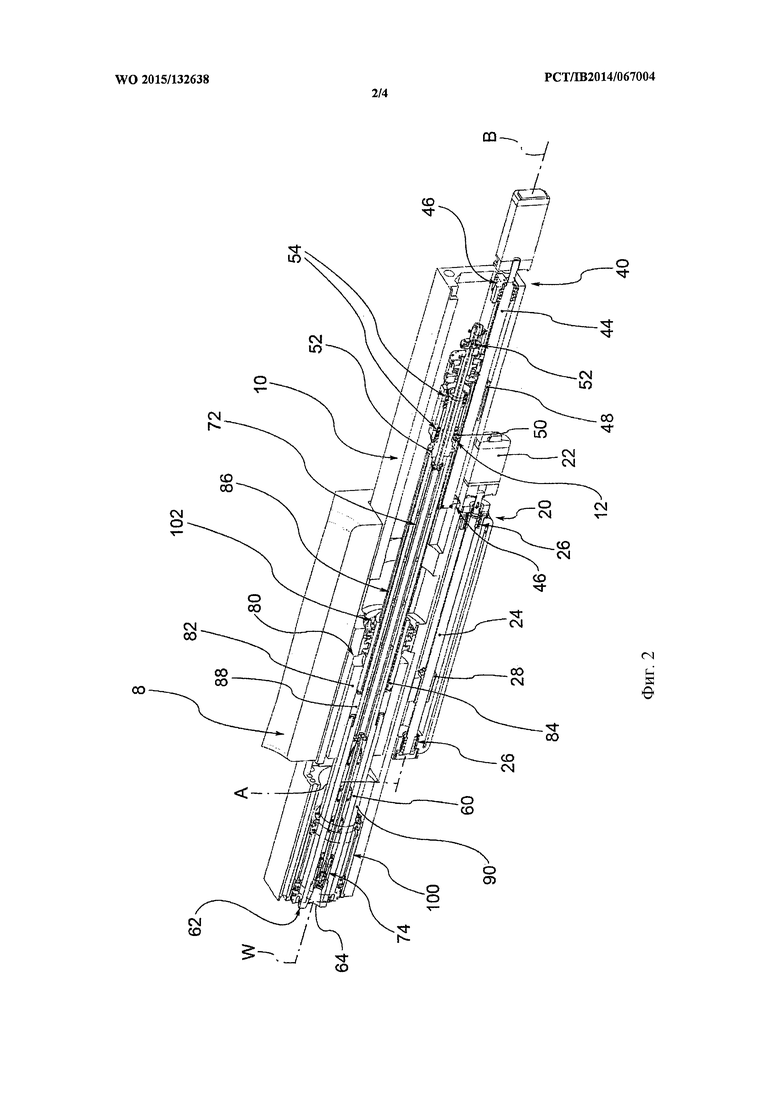

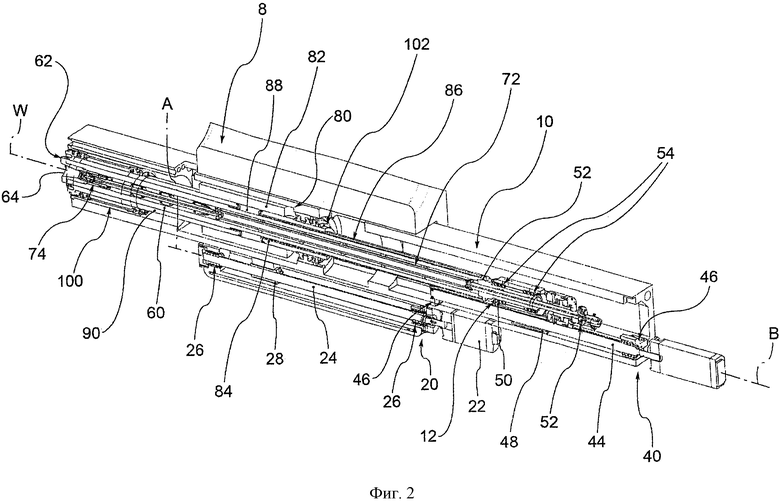

фиг. 2 - частичный вид в разрезе системы привода по настоящему изобретению по варианту выполнения в предельной убранной конфигурации шпинделя;

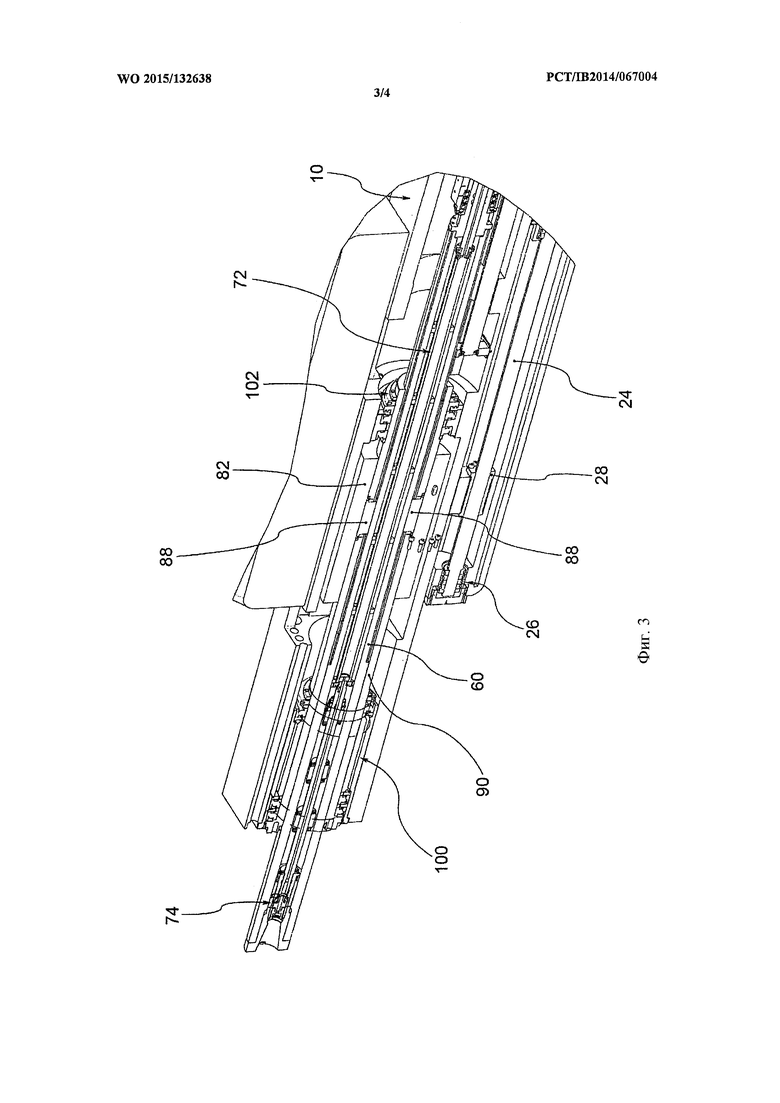

фиг. 3 - система привода из фиг. 2 в выдвинутой конфигурации шпинделя; и

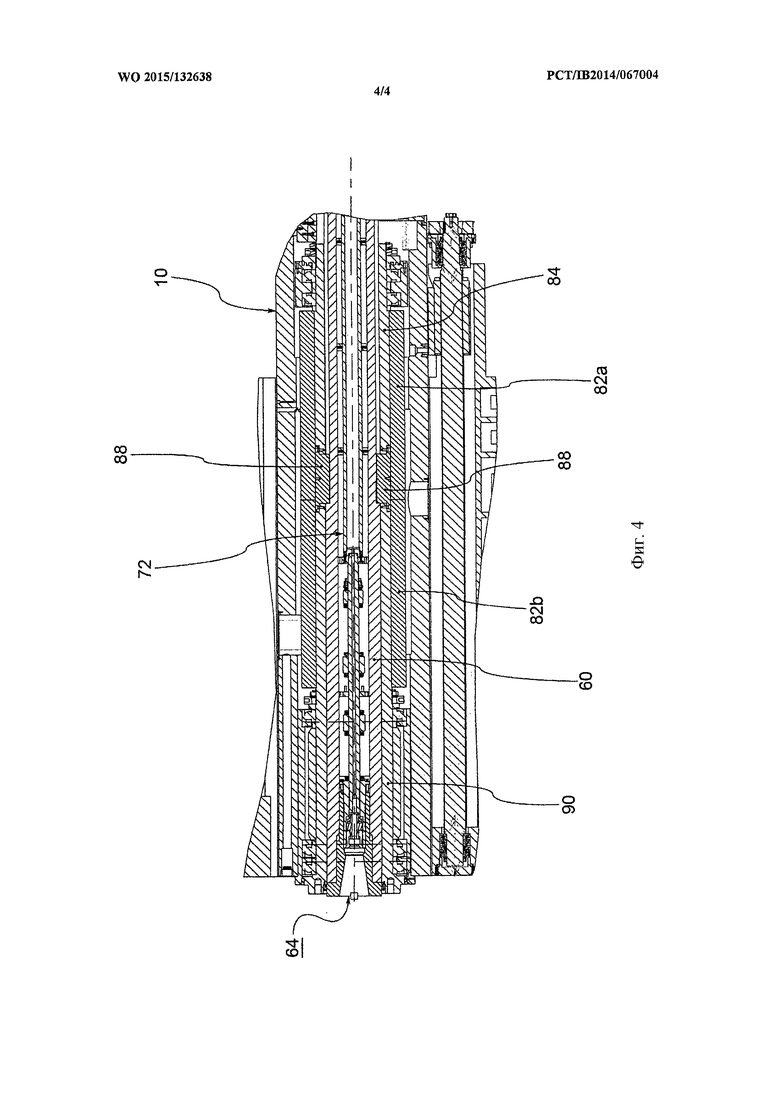

фиг. 4 - вид в разрезе системы привода металлорежущего станка по настоящему изобретению по другому варианту выполнения.

Со ссылкой на приложенные чертежи позиция 1 в целом обозначает металлорежущий станок, в частности, крупногабаритный металлорежущий станок, такой как фрезерно-расточный станок, содержащий станину 2, продолжающуюся в основном направлении вдоль главной оси.

Станина крепится и опирается на фундамент, и опорная поверхность определяет горизонтальную исходную плоскость T.

Станок 1 также содержит основание 4 колонны, которое расположено над станиной 2 и поддерживается станиной и может перемещаться регулируемым образом вдоль главной оси станины 2.

Станок 1 также содержит колонну 6, которая прикреплена к основанию 4 колонны и поддерживается основанием, продолжающуюся в основном направлении вдоль вертикальной оси Y, перпендикулярной исходной плоскости T. Колонна 6 предпочтительно имеет коробчатую конструкцию и ограничивается коробчатой боковой стенкой, которая продолжается вдоль вышеуказанной вертикальной оси Y.

Станок 1 также содержит салазки 8, поддерживаемые колонной 6 и контактирующие с ее боковой стенкой, которые могут перемещаться регулируемым образом вдоль вертикальной оси Y.

Станок 1 также содержит ползун 10 шпиндельной бабки, поддерживаемый салазками 8, и шпиндель 12, поддерживаемый ползуном 10, вращающийся вокруг рабочей оси W, перпендикулярной вертикальной оси Y и главной оси станины, для выполнения механической обработки.

Ползун 10 может перемещаться регулируемым образом относительно салазок 8 в направлении вышеуказанной рабочей оси W. Шпиндель, также вращающийся вокруг рабочей оси W, может перемещаться относительно ползуна 10 в направлении вышеуказанной рабочей оси W.

В частности, станок 1 содержит группу 20 перемещения ползуна, расположенную в салазках 8 и содержащую электродвигатель 22 перемещения ползуна, регулируемый по частоте вращения, такой как двигатель постоянного тока или асинхронный двигатель.

Двигатель 22 перемещения ползуна предпочтительно расположен таким образом, что его ось A вращения параллельна рабочей оси W и смещена от нее предпочтительно вниз.

Группа 20 перемещения ползуна также содержит червяк 24, который продолжается вдоль оси A вращения двигателя 22 перемещения ползуна, поддерживаемый парой групп 26 подшипников, например, у дальнего и ближнего концов вышеуказанного червяка 24.

Кроме того, группа 20 перемещения ползуна содержит элемент 28 передачи винт-гайка который кинематически входит в зацепление с червяком 24 и перемещается посредством вращения вышеуказанного червяка 24. Элемент 28 передачи винт-гайка выполнен как одно целое с ползуном 10 с целью перемещения последнего вдоль рабочей оси W.

Станок 1 также содержит группу 40 перемещения шпинделя, расположенную в ползуне 10 и содержащую электродвигатель 42 перемещения шпинделя, регулируемый по частоте вращения, такой как двигатель постоянного тока или асинхронный двигатель.

Двигатель 42 перемещения шпинделя предпочтительно расположен таким образом, что его ось B вращения параллельна рабочей оси W и смещена от нее предпочтительно вниз.

Группа 40 перемещения шпинделя также содержит червяк 44, который продолжается вдоль оси B вращения двигателя 42 перемещения шпинделя, поддерживаемый парой групп 46 подшипников, например, у дальнего и ближнего концов вышеуказанного червяка 44.

Кроме того, группа 40 перемещения шпинделя содержит элемент 48 передачи винт-гайка который кинематически входит в зацепление с червяком 44 и перемещается посредством вращения вышеуказанного червяка 44. Элемент 48 передачи винт-гайка составляет при перемещении одно целое со шпинделем 12 с целью перемещения последнего вдоль рабочей оси, когда шпиндель отсоединен и не вращается.

С этой целью по иллюстративному варианту выполнения группа 40 перемещения шпинделя содержит вкладыш 50, который продолжается вдоль рабочей оси W, например, по одной линии с рабочей осью, и к которому механически прикреплен элемент 48, и который, в свою очередь, ограничивается при перемещении до шпинделя 12 в двух направлениях, например, с помощью фланцев 52.

Шпиндель 12 поддерживается внутри втулки 50 подшипниками 54.

Шпиндель 12 содержит наружную втулку 60, которая продолжается вдоль рабочей оси W между задним концом и передним концом 62, оканчивающимся передней поверхностью, на которой расположено главное отверстие 64 для вставления обрабатывающего инструмента.

Шпиндель 12 также содержит удерживающие средства, например, с гидравлическим приводом, пригодные для надежного удерживания обрабатывающего инструмента, который вставляется в основное отверстие 64 во втулке 60.

Например, удерживающие средства содержат трубу 72, помещенную во втулку 60, для транспортирования среды под давлением, например, масла, от заднего конца шпинделя к переднему концу для управления удерживающим механизмом 74, расположенным у главного отверстия 64.

Станок 1 также содержит, по меньшей мере, один двигатель 80 вращения шпинделя, расположенный в ползуне 10.

Двигатель 80 вращения шпинделя содержит статор 82, поддерживаемый ползуном 10 и прикрепленный к нему, который продолжается вдоль рабочей оси W на одной линии с ней. Статор 82 пересекается в осевом направлении шпинделем 12.

Кроме того, двигатель 80 вращения шпинделя содержит ротор 84, который продолжается вдоль рабочей оси W радиально внутри от статора 82 и на одной линии с ней.

Ротор 84 входит в зацепление при вращении с втулкой 60 шпинделя 12 и выходит из зацепления с вышеуказанной втулкой 60 при осевом перемещении.

С этой целью, например, втулка 60 шпинделя 12 содержит, по меньшей мере, одну осевую канавку 86, и шпиндель содержит, по меньшей мере, один выступающий элемент 88, прикрепленный к ротору 84 и перемещающийся со скольжением в осевом направлении в соответствующую осевую канавку 86 втулки 60.

Кроме того, предпочтительно ползун 10 содержит кожух 90 прикрепленный к выступающим элементам 88, который закрывает втулку 60 и поддерживается при вращении передней опорной группой 100 рядом с главным отверстием 64.

В то же время ротор 84 поддерживается при вращении задней опорной группой 102, расположенной в осевом направлении снаружи статора 82, поддерживаемого ползуном 10.

По другому варианту выполнения изобретения (фиг. 4) двигатель 80 вращения шпинделя содержит некоторое количество статоров, например, два статора 82а, 82b, расположенных в ряд на одной оси на расстоянии друг от друга или в контакте друг с другом.

По еще одному варианту выполнения (не показан) двигатель 80 вращения шпинделя содержит некоторое количество роторов, например, два, расположенных в ряд на одной оси на расстоянии друг от друга или в контакте друг с другом.

Во время нормальной эксплуатации металлорежущего станка для позиционирования шпинделя 12 колонна 6 позиционируется вдоль станины с целью перемещения вдоль ее главной оси, салазки позиционируются на требуемой высоте по вертикальной оси Y, и двигатель 22 перемещения ползуна перемещает ползун 10 вдоль рабочей оси W.

Для выполнения механической обработки двигатель 42 перемещения шпинделя перемещает шпиндель 12 (и, таким образом, соединенный с ним обрабатывающий инструмент) вдоль рабочей оси W, и двигатель 80 вращения шпинделя сообщает вращение втулке шпинделя 12 (и, таким образом, соединенному с ним обрабатывающему инструменту).

Во время перемещения втулки 60 ротор 82 двигателя 80 вращения шпинделя передает рабочий момент на втулку 60 посредством зацепления при вращении выступающих элементов 88 с втулкой 60, при этом втулка 60 перемещается относительно вышеуказанного ротора 82 посредством скольжения выступающих элементов 88 в соответствующие осевые канавки 86.

Что касается изобретательского уровня, металлорежущий станок по настоящему изобретению позволяет обеспечивать высокую точность механической обработки даже после длительной эксплуатации вышеуказанного станка.

Это связано, например, с исключением шестерней для передачи крутящего момента на шпиндель, вызывающих износ и вибрацию.

Кроме того, преимущественно ползун имеет меньший вес по сравнению с техническими решениями по существующему уровню техники. Это также способствует уменьшению погрешностей, поскольку станок подвергается воздействию меньшей деформации от собственного веса.

По другому преимущественному аспекту упрощается сборка станка и, таким образом, уменьшаются общие расходы.

Это связано, к примеру, с уменьшенным количеством компонентов.

Ясно, что специалист в этой области может выполнить модификации вышеописанного металлорежущего станка в объеме защиты, установленном приведенной ниже формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Полировальный станок | 1931 |

|

SU33422A1 |

| Шпиндельный узел /его варианты/ | 1980 |

|

SU917929A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Станок для шлифования канавок винтового режущего инструмента | 1981 |

|

SU1058493A3 |

| Металлорежущий станок | 1985 |

|

SU1333475A1 |

| МНОГОШПИНДЕЛЬНЫЙ СВЕРЛИЛЬНЫЙ СТАНОК ДЛЯ ОДНОВРЕМЕННОГО СВЕРЛЕНИЯ ДЫР В СТЕНКАХ СТОЙКИ ПЛУГА | 1926 |

|

SU6358A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

| АВТОМАТИЧЕСКАЯ РЕВОЛЬВЕРНАЯ ГОЛОВКА МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1971 |

|

SU297161A1 |

Изобретение относится к области металлорежущего оборудования и может быть использовано в конструкциях приводов вращения и перемещения шпинделя станка. Станок содержит станину, колонну, установленную на станине перпендикулярно ее плоскости, салазки, расположенные на колонне с возможностью регулируемого перемещения вдоль вертикальной оси, ползун (10), установленный на салазках с возможностью регулируемого перемещения относительно салазок (8) в направлении продольной оси (W) ползуна, перпендикулярной вертикальной оси, шпиндель (12), размещенный в ползуне (10) с возможностью вращения вокруг продольной оси (W) и регулируемого перемещения относительно ползуна (10) вдоль оси (W) для выполнения операций механической обработки, по меньшей мере один двигатель (80) для вращения шпинделя (12), встроенный в ползун (10) и имеющий по меньшей мере один статор (82), прикрепленный к ползуну внутри него, и по меньшей мере один ротор (84), расположенный радиально внутри статора соосно ему, при этом шпиндель (12) расположен внутри ротора (84) соосно ему и с возможностью продольного перемещения и зацепления с ним для передачи вращения на шпиндель. Использование изобретения позволяет упростить конструкцию станка и уменьшить его габариты. 9 з.п. ф-лы, 4 ил.

1. Металлорежущий станок (1), содержащий

станину (2), расположенную в горизонтальной плоскости (Т),

колонну (6), установленную на станине (2) вдоль вертикальной оси (Y), перпендикулярной горизонтальной плоскости (Т),

салазки (8), расположенные на колонне (6) с возможностью регулируемого перемещения вдоль вертикальной оси (Y),

ползун (10), установленный на салазках (8) с возможностью регулируемого перемещения относительно салазок (8) в направлении продольной оси (W) ползуна, перпендикулярной вертикальной оси (Y),

шпиндель (12), размещенный в ползуне (10) с возможностью вращения вокруг продольной оси (W) и регулируемого перемещения относительно ползуна (10) вдоль оси (W) для выполнения операций механической обработки,

по меньшей мере один двигатель (80) для вращения шпинделя (12), встроенный в ползун (10) и имеющий по меньшей мере один статор (82), прикрепленный к ползуну внутри него, и по меньшей мере один ротор (84), расположенный радиально внутри статора соосно ему, при этом

упомянутый шпиндель (12) расположен внутри ротора (84) соосно ему и с возможностью продольного перемещения и зацепления с ним для передачи вращения на шпиндель.

2. Металлорежущий станок по п. 1, в котором шпиндель (12) снабжен наружной втулкой (60), имеющей по меньшей мере одну осевую канавку (86), при этом ротор (84) прикреплен к по меньшей мере одному выступающему элементу (88), имеющему возможность скользящего перемещения в осевом направлении в соответствующей осевой канавке (86) втулки (60).

3. Металлорежущий станок по п. 2, содержащий кожух (90), закрывающий по меньшей мере часть втулки (60), прикрепленный к выступающему элементу (88) и поддерживаемый при вращении передним опорным узлом (100), установленным в ползуне (10) со стороны размещения конца шпинделя (12) с главным отверстием (64) для обрабатывающего инструмента.

4. Металлорежущий станок по п. 2, в котором ротор (84) поддерживается при вращении задним опорным узлом (102), расположенным в осевом направлении снаружи статора (82).

5. Металлорежущий станок по п. 3, в котором ротор (84) поддерживается при вращении задним опорным узлом (102), расположенным в осевом направлении снаружи статора (82).

6. Металлорежущий станок по одному из пп. 1–5, в котором двигатель (80) вращения шпинделя включает в себя несколько статоров (82a, 82b), расположенных в ряд в осевом направлении.

7. Металлорежущий станок по одному из пп. 1–5, в котором двигатель (80) вращения шпинделя включает в себя несколько роторов, расположенных в ряд в осевом направлении.

8. Металлорежущий станок по одному из пп. 1–5, содержащий узел (20) перемещения ползуна, расположенный в салазках (8) и включающий в себя двигатель (22) перемещения ползуна, червяк (24), приводимый во вращение двигателем (22) перемещения ползуна, и элемент (28) передачи винт-гайка, который кинематически связан с червяком (24) с возможностью перемещения, при этом элемент (28) передачи винт-гайка соединен с ползуном (10) для обеспечения перемещения ползуна вдоль оси (W).

9. Металлорежущий станок по одному из пп. 1–5, содержащий узел (40) перемещения шпинделя, расположенный в ползуне (10) и включающий в себя двигатель (42) перемещения шпинделя, червяк (44), приводимый во вращение двигателем (42) перемещения шпинделя, и элемент (48) передачи винт-гайка, который кинематически связан с червяком (44) с возможностью перемещения, при этом элемент (48) передачи винт-гайка соединен со шпинделем (12) для обеспечения перемещения шпинделя вдоль оси (W), когда шпиндель (12) отсоединен от двигателя и не вращается.

10. Металлорежущий станок по одному из пп. 1–5, в котором шпиндель (12) содержит гидравлические средства для удерживания обрабатывающего инструмента.

| КОНФИГУРАЦИЯ АРХИТЕКТУРНОГО РЕЖИМА В ВЫЧИСЛИТЕЛЬНОЙ СИСТЕМЕ | 2015 |

|

RU2664413C2 |

| Устройство для подачи | 1975 |

|

SU545445A2 |

| Шлифовальная бабка | 1973 |

|

SU487755A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| US 2007193423 A1, 23.08.2007 | |||

| WO 2012083951 A1, 28.06.2012 | |||

| WO 2012172833 A1, 20.12.2012. | |||

Авторы

Даты

2019-02-21—Публикация

2014-12-17—Подача