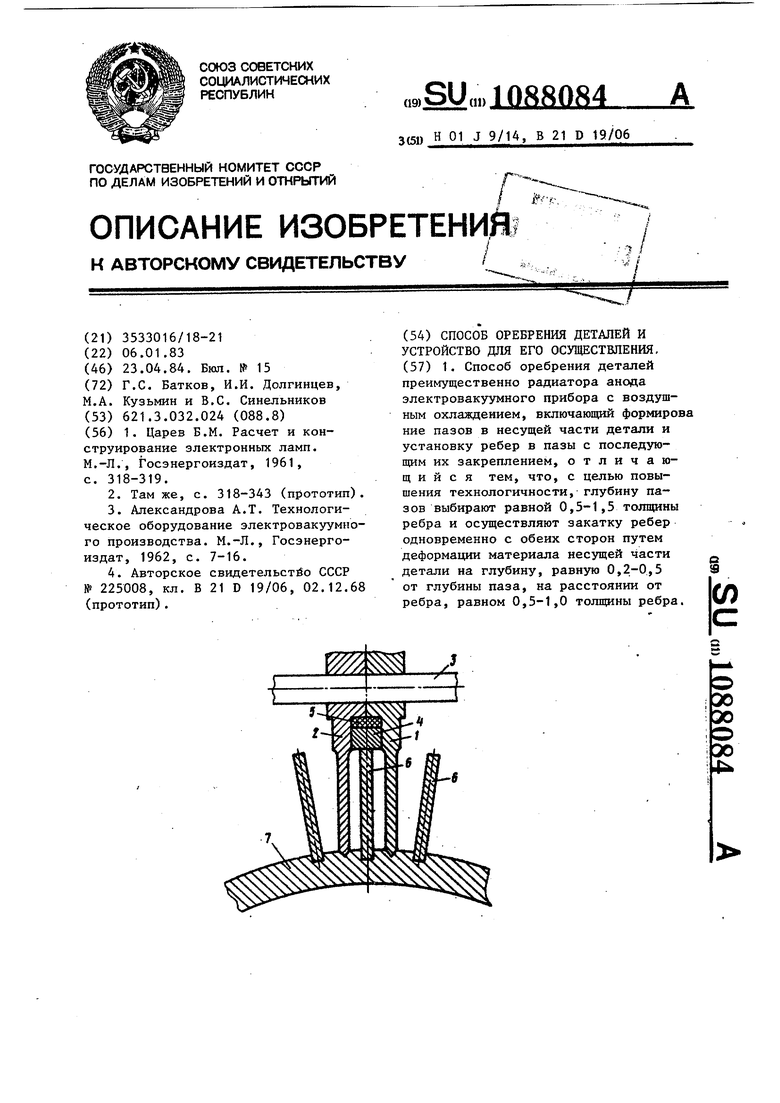

2. Устройство для оребрения дета 1ей преимущественно радиатора анода электровакуумного прибора с воздушным охлаждением, включающее роликовый механизм закатки, кинематически связанный с прижимным роликом, о тличающееся тем, что оно

содержит два профильных дисковых ролика, между которыми на одной оси с ними размещены прижимной ролик и соосно с ним внутренняя упругая втулка, а профиль рабочей кромки выполнен в виде зуба с углом, равным 108-120.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ребристых панелей из разнородных сплавов | 2021 |

|

RU2761841C1 |

| Способ изготовления оребренных панелей и устройства для его осуществления (варианты) | 2019 |

|

RU2732304C1 |

| Способ обработки заготовки для получения ступенчатого вала с соотношением длины к диаметру более 10 | 2020 |

|

RU2749853C1 |

| Устройство для изготовления хроматографических колонок | 1980 |

|

SU947757A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНОГО ДВУХКАНАЛЬНОГО ГАЗОВОГО ЛАЗЕРА С ВЧ-ВОЗБУЖДЕНИЕМ | 2003 |

|

RU2239263C1 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С KLM-РЕБРАМИ | 2012 |

|

RU2574146C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ | 1996 |

|

RU2102621C1 |

| Полупроводниковый блок | 1982 |

|

SU1112445A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕННОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ ТЕПЛООБМЕННИКА | 2002 |

|

RU2238166C2 |

1. Способ оребрения деталей преимущественно радиатора анода электровакуумного прибора с воздушным охлаждением, включающий формирова ние пазов в несущей части детали и установку ребер в пазы с последующим их закреплением, отличающийся тем, что, с целью повышения технологичности,-глубину пазов выбирают равной 0,5-1,5 толщины ребра и осуществляют закатку ребер одновременно с обеих сторон путем деформации материала несущей части i детали на глубину, равную 0,2-0,5 от глубины паза, на расстоянии от (Л ребра, равном 0,5-1,0 толщины ребра. эо эо о эо 4

Способ оребрения деталей, в частности радиатора анода злектровакуумного прибора с воздушным охлаждением, предназначен для использования в электровакуумном производстве.

Известен способ оребрения радиатора анода электровакуумного прибора с воздушным охлаждением, включающий изготовление ребер и несущей части радиатора из .одной сплошной металлической заготовки, например фрезерованием 1 .

Однако данный способ неприменим для изготовления ребристой поверхности радиатора с близкорасположенными, выступающими на значительное расстояние от несущей части теплообменной поверхности тонкими ребрами, поскольку в этом случае невозможно обеспечить равенство расстояний мезвду всеми ребрами в соответственных точках, и как следствие, равномерность теплоотвода со всей поверхности, что обусловлено ограниченной жесткостью инструмента. Кроме того, технологический процесс изготовления ребристой повархг кости радиатора данным способом сложен и сопровождается образование большого количества отходов материала..

Известен также способ изготовления ребристой поверхности радиатора анода электровакуумного прибора с воздушным охлаадением, включающий формирование пазов в несущей части радиатора и установку ребер в пазы с последующим их закреплением пайкой 2 .

Недостатками известного способа являются трудоемкость, связанная с большими затратами ручного труда и применением сложного термического

.оборудования, а также необходимость применения дефицитных, включающих драгоценные металлы, припоев. Кроме того, непропаи, обусловленные неточностями при укладке припоя и отклонениями режима нагрева в процессе пайки, приводят к тому, что снижается механическая прочность анода и имеют место локальные перегревы в процессе его эксплуатации.

Известно устройство для навивки сеток, в частности сеточной проволоки на траверсы, включающее дисковый ролик для завальцовки проволоки р| .

Однако это устройство обеспечива :ет передачу давления непосредственно лишь на запрессовываемую деталь в направлении паза, предназначенного для закатки, что исключает возможность его применения для закатки тонких, выступающих на значительное расстояние от поверхности закрепления деталей из-за их деформации.

Известно также устройство, включающее роликовый механизм закатки, кинематически связанный с прижимным роликом, предназначенное для закатки лабиринтных пластин уплотнительнык сегментов паровых турбин 4 .

Однако известное устройство не обеспечивает одинаково надежный по всей поверхности закрепления кон-г такт материалам несущей части детали в которой сформированы пазы, с закрепляемой в пазу пластинчатой деталь так как наличие только одного за-катного ролика и размещение закатного и прижимного роликов на различных осях не позволяет создать в зоне закрепления в одной плоскости поперечного сечения одновременно прижим закрепляемой детали к пазу и деформа цию материала несущей части в направ лении указанной детали при равномерном распределении объегрого сжимающ го напряжения. Цель изобретения - повьшение технологичности способа. Поставленная цель достигается тем, что согласно способу оребрения деталей, преимущественно радиатора анода электровакуумного прибора с воздушным охлаждением, включающем формирование пазов в несущей части детали и установку ребер в пазы с последующим их закреплением, глубину пазов выбирают равной 0,5-1,5 толщины ребра и осуществляют закатку ребер одновременно с обеих сторон путе деформации материала несущей части детали на глубину, равную 0,2-0,5 от глубины паза, на расстоянии от ребра, равном 0,5-1,0 толщины ребра Поставленная цель достигается также тем, что устройство для оребре ния деталей, преимущественно радиаjTopa анода электровакуумного прибор с воздушным охлаждением, включающее роликовый механизм закатки, кинематически связанный с прижимным роликом, содержит два профильньк дисг,ковьгх ролика,между которыми на одной оси с ними размещен прижимной ролик и соосно с ним внутренняя упругая втулка, а профиль рабочей кромки выполнен в виде зуба с углом, равным 108-120° При условии, что глубина пазов, сформированных в несущей части теплообменной поверхности, составляет менее 0,5 толщины ребра, в процессе закатки наблюдается частичное вытал1кивание ребра из паза, сопровождаемо ухудшением механического и теплового контакта мёяаду ребром и несущей частью детали, например радиатора анода электровакуумного прибора с воздушным охлаждением. В том случае когда лубина указанных пазов составляет более 1,5 толщины ребра, требуемая надежность механического и теплового контакта также не может быть получена, так как при увеличении поверхности контакта ребра и несущей части детали возрастает и неравномерность распределения объемного сжимающего напряжения по поверхности контакта. , Размещение симметрично относитель но каждого ребра двух одинаковых профильных дисковых роликов и закатка ребер одновременно с обеих сторон; путем деформации материала несущей части детали этими роликами сопровождается возникновением в зоне соединения встречнонаправленных в сторону закрепляемого ребра сжимающих напряжений, обеспечивающих контакт между ребром и несущей частью. детали. Расстояние же между вершинами рабочих кромок дисковых роликов не должно быть меньше значения, равного двойной толщине ребра, так как в противном случае равномерность процесса закатки нарушается из-за возникновения трения между закатьшаемым ребром и роликом. При увеличении этого расстояния вьш1е указанного предела распределение деформаций материала несущей части детали таково, что нарушается равномерность контакта по всей поверхности закрепления. Деформация материала несущей части детали на глубину не менее 0,2 глубины паза необходима для обеспечения распространения сжимающих напряжений как по всей высоте, так и по торцовой части поверхности соединения. С другой стороны, при увеличении глубины деформации более 0,5 глубины паза ослабляется прижим материала несущей части детали к боковым поверхностям ребра вблизи поверхности несущей части. Наличие в роликовом механизме за- катки двух профильных дисковых роликов, между которыми на общей с ними оси размещен прижимной ролик, позволяет обеспечить в одной плоскости роперечного сечения ребра одновременно прижим к пазу и встречнонаправленную в сторону закрепляемого ребра деформацию материала несущей части детали. Наличие между общей осью роликов и прижимным роликом упругой втулки необходимо для сохранения заданного усилия прижима в пределах допусков изготовления пазов и ребер. Увеличение угла рабочей кромки исковых роликов более 120и уменьение этого угла менее 108 приводит деформации материала несущей части етали в направлении, не обеспечиваю ем контакт по линиям пересечения бо овьк поверхностей с торцовой поверхностью ребра, а также к необходимости увеличения нагрузки на роли ки, что в свою очередь приводит к необходимости увеличения толщины роликов с целью обеспечения дoctaтoчной жесткости. Увеличение толщины роликов приводит к необходимости увеличения расстояния между ребрами и уменьшению коэффициента оребрения, в результате чего требуемые эксплуатационные параметры теплообменной поверхности не будут достигнуты. На чертеже изображено устройство для оребрения деталей. Устройство содержит два профильных дисковых ролика 1 и 2, между которыми.на общей оси 3 размещен прижимной ролик 4. Между общей осью и прижимньш роликом установлена внутренняя упругая втулка 5. Устройство предназначено для закрепления ребер 6 в несущей части 7 детали. Для того,чтобы изготовить радиато анода электровакуумного прибора путе

-закатки,устройство устанавливают на шпинделе станка, например фрезерного, а несущую часть радиатора анода с вставленными в пазы ребрами размещают на подвижном столе станка. Роли-30 ки и радиатор выставляют друг относительно друга в заданное положение :С помощью поворотного устройства .станка и затем осуществляют закрепледля его осуществления при изготовлении радиатора анода электровакуумного прибора с воздушным охлаждением позволяет по сравнению с из.вестным способом повысить эксплуатационные параметры анодов, упростить

.технологию и снизить себестоимость за счет экономии дефицитных и дорого тоящик материалов. ние ребер в пазах путем вращения шпинделя при одновременной продольной подаче стола. Способ опробован при закреплении в пазах ребер толщиной 0,8 мм, высотой 30 мм и длиной 75 мм. Ребра и несущая часть радиатора анода изго товлены из меди. Пазы в несущей части радиатора изготовляют фрезеро.ванием. Ребра и несущая часть радиатора анода до соединения подвергаются очистке в растворе трихлорэтилена, травлению и отжигу в водороде при температуре 450-650с 10-30 мин с целью удаления окисной пленки, Сравнительные испытания мощных электровакуумных приборов с медными анодами воздушного охлаждения, изготовленных данным способом и пайкой показывают, что теплорассеивающая способность анода, изготовленного путем закатки ребер, больше на 20%. Использование предлагаемого способа оребрения деталей и устройство

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Царев Б.М | |||

| Расчет и конструирование электронных ламп | |||

| М.-Л., Госэнергоиздат, 1961, с | |||

| Способ изготовления фасонных резцов для зуборезных фрез | 1921 |

|

SU318A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления фасонных резцов для зуборезных фрез | 1921 |

|

SU318A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Технологическое оборудование электровакуумного производства | |||

| М.-Л., Госэнергоиздат, 1962, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-23—Публикация

1983-01-06—Подача