СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамидо-имидной пленки | 1970 |

|

SU450417A3 |

| Способ получения полиамидоимидов | 1977 |

|

SU973028A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОИМИДОВИностранец Пьер Алляр (Франция)Иностранная фирма «Родиасета»(Франция) | 1972 |

|

SU359836A1 |

| ПОКРЫТИЯ ВОЛОКОННЫХ СВЕТОВОДОВ ИЗ АРОМАТИЧЕСКИХ ПОЛИАМИДОИМИДОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2782438C1 |

| Способ получения поли(алкилентримеллитат имида) | 1975 |

|

SU563125A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОИМИДОВ | 1984 |

|

SU1396542A1 |

| СЛАБООКРАШЕННЫЙ РАСТВОР ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

RU2076158C1 |

| Способ получения лаковой смолы для изоляции проводов | 1974 |

|

SU582769A3 |

| Способ получения сетчатых полиимидов | 1970 |

|

SU478845A1 |

| Способ получения присадок к смазочным маслам | 1973 |

|

SU633487A3 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОИМИДОВ путем реакции ангидрида тримеллитовой кислоты и ароматического или алифатического диамина при назревании в среде органического растворителя с последующим взаимодействием полученного продукта с диизоцианатом, о т личающийс.я тем, что, с целью улучшения технологичности процесса, молярное соотношение ангидрида тримеллитовой. кислоты, диамина и диизоцианата составляет 1:

О

сл

о сл

О5

ф Изобретение относится к получению полимеров с высоким молекулярным весом, которые могут использова ся в качестве эмалей, ггрименяющихсн для защиты электропроводящих металлических проводов, например медных.. Полимеры используются также для приготовления различных жаропрочных изолирующих пленок, покрытий и литых изделий. Исходные полимеры могут характер зоваться низким молекулярным весом, не соединяются в полимеры с высоким молекулярным,весом, так как они получаются в результате небалансовой реакции с остаточным избытком групп карбоновой кислоты. Характерным пре имуществом этой новой реакции является то, что небалансовый процесс с большой тщательностью проводится таким образом, чтобы удерживать молярное соотношение, в определенно диапазоне. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения полиамидоимидов реакцией ангидрида тримеллитовой кислоты и ароматического или алифатического диамина при молярном соотношении 2:1 при Нагревании в среде орг нического растворителя с последующими взаимодействием полученного продукт с диизоцианатом L1 J, При этом получаются полиамидоими ды упорядоченного строения и высоко го молекулярного веса, В связи, с че они трудно перерабатываются. При операциях, предусматривающих формирование, при которых необходимо расплавить или пластифицировать полимеры, высокие температуры плавления требуют потребления энергии. Цель изобретения - улучшение тех нологичности процесса, повышение его эффективности. Указанная цель достигается тем, что при получении полиамидоимидов реакцией ангидрида тримеллитовой кислоты и ароматического или алифатического диамина при нагревании в среде органического растворителя с последующим взаимодействием полученного продукта с диизоцианатами, молярное соотношение ангидрида тримеллитовой кислоты, диамина и диизо цианата составляет 1:(0,,9):(О,1 0,75). 66 Реакция между тримеллитовым ангидридом и диамином проводится при температуру 210-250°С, преимущественно при 220-230 С, при атмосферной давлении, К получающемуся продукту добавляют диизоцианат при температуре в диапазоне от комнатной до 125°G, Температура проведения реакции может быть 120-155°С, Лучше всего, если реакция начинается при комнатной температуре и заканчивается пр 135°С, Реакция образования исходных полиамидоимидных полимеров обычно проводится в том же растворителе, который используется для приготов- ления эмалей для. проводов. При этом преимущественно используются содержащие азот или окись сернистого алкила органические полярные растворители или замещенные фенолы, Испо 1ьзуются следующие растворители: М-метилпирролидон, технический креao v, р-крезол, м-крезол, диметилсульфоксид, М-метилкапролактам, диметилсульфонциклогексан и фенол. Лучшим растворителем считается N-метилпирролидон. На стадии завершения образования исходных полимеров могут быть добавлены разбавители. Представителями разбавителей являются М-метилпирролидон, диметилацетамид (ДМАК, ДМАС), диметилформамид или смеси перечисленных компонентов с погонами ароматических углеводородов например СоЛвесо (Soiveso) 100 и ISO, ксилолы и толуолы, , Используемые для-реакции диамины могут бь1ть ароматического или алифатического ряда. Алифатическими диаминами являются гексаметилен, этилендиамин, пентаметилендиамин. и додекаметилендиамин. Ароматические диамины включают метилен-ди-(анилин) ,k -диаминодифенилметан, окси-ди-(анилин), ,4-диаминодифенилэфир, бензидин, м-фёнилендиамин, р-фенилендиамин, 2,- и 2,6-толуолдиамин, (и. .их смеси), 3,3-диаминодифенил, 1,4-диаминонафталин, , -диаминодифенилкетон, k,k -диаминодифенилсульфон, ди-(-аминофенил)-1,1--этилен. Ароматические диизоцианаты вклю | чают метилен-ди- (-фенилизоцианат), 1,5-нафталиндиизоцианат. м-фенилдиизоцианат, окси-бис-(ч-финилизоцианат), мезитилендиизоцианат. дурилендиизоцианат, толуолдиизоцианат, it,Ц -диркситолуолдиизоцианат, , -метилен-ди-окситолилдиизоциана -метокси- 1 ,3 Фенилендиизоцианат , А-хлор-1 ,3 фе;нилендиизоцианат ,3.3-диметил-, + -диизоцйанатсдифенилметан, 3f З-дитолилент,-диизоцианат, k -диизоцианатодифенилсульфон, АлкиленодиизоЦианаты включают гексаметилендиизоцианат, этилендиизоцианат, додекаметилендиизоцианат и пентаметилендиизоцианат. Полиамидоимиды используются в качестве эмалей для проводов в раст воре .системы перечисленных раствог рителей Они используются для электрических проводников, таких как медь, серебро, алюминий или нержавеющая сталь обычным приемом, например методом свободного окунания или методом нанесения. Скорость движения провода может составлять ,6-12,2 м/с максимальной температурой провбда 205- 82°С, np этом конечная температура обычно составляет 2бО°С. Нанесенная на провод полиамидоимидная эмаль может иметь толщину 0,033-0,12Г см, предпочтительно 0,007-0,009 см. При это проволоку пропускают через один или несколько раз до тех пор, пока не получают желаемой толщины. Под нанесением понимается повсемест ное увеличение диаметра поверх го лого провода. Растворимые попиамидоимиды могут быть превращены в жесткие,, неплавкие и нерастворимые смолы. С большими преимуществами это исполь зуется при образовании пленок, покрытий, волокон импрегнированных и литых изделий. Например, раствор вещества, являющегося полиамидоимидом, наносится на проволоку или другую поверхность и подогревается до температуры 200-U20°C, преимущественно до 300- Ор°С (для покрытий для ПР9ВОДОВ ), в течение времени, достаточного для испарения растворителей и образования нерастворимых полиамидоимидов. При обычно достаточно около 1 ми в то время как при для этого требуется около 2 мин. Таким образом, могут быть покры например, поверхности, листы и т.д сделанные из различных металлов, таких как медь, сталь, алюминий, н кель или различных сплавов Подоб ным образом получают изделия, имеющие множество слоев, соединенных вместе полиамидом на материале, с которым проводится данный процесс, контактирующем с полиамидоимидом. Наслоение проводится помещением предмета обработки в полиамидоимид, растворенный в органическом растворителе, и затем выдерживанием каждого слоя при повышенной температуре . После выдержки одного слоя полиамидоимида предмет обработки мр){ет быть снова помещен в раствор полимера, и процесс продолжается. Стекло или асбестовые волокна могут быть покрыты нанесением на данных Материалах полиамидоимида в растворе и затем выдержкой их при температуре. Полиамидоимиды имеют вязкость 0,3 дл/г (в ДИАЦ, при ).Свойства полиамидоимида, полученного в виде пленки, показывают, что он имеет прочность на разрыв при 25 С ,кг/см и относительное удлинение при 10-25%, кроме того, отличные электрические характеристики и термостойкость. П р и м е р 1. 8 сосуд, оборудованный азотной продувкой, мешалкой, конденсатором с ловушкой , помещено 1059,0 ч. тримеллитового ангидрида, 717,0 ч. N-метилпирролидона и 68,0 ч. псевдокумола. Смесь подогрета до tOO-110°C, с интервалом в 5-10 мин добавлено 87,0 ч. метилен-бис(анилина) . Через трехчасовой период тем- . пературу довели до 225С. Из ловушки при этом непрерывно выводится водный слой. Раствор выдерживается при 225 в течение 5 ч, затем подогрев снимается через мин туда добавляют ,0 ч. N-метилпирролидона И раствору дают охладиться. При добавляют 286,0 ч. изоната 12$ мф (Isonate 125 мф) и смесь перемешивают в течение 30 мин. Раствор подогревается до и выдерживается в течение 1 ч затем подогревается до 135 и снова выдерживается в течение 1 ч. Через 2-часовой период добавляют дополнительно ч. изоната 125 мф до тех пор. пока вязкость по Гардинеру-Хольту (Gardner-HoVt) не достигнет значения 2 6-7. При 25С вязкость, по Брукфильду (Brookfild) 238 П при 32,5% твердых включений. а.) К tOOO м. указанного раствора добавляют 333,3 ч. ксилола с

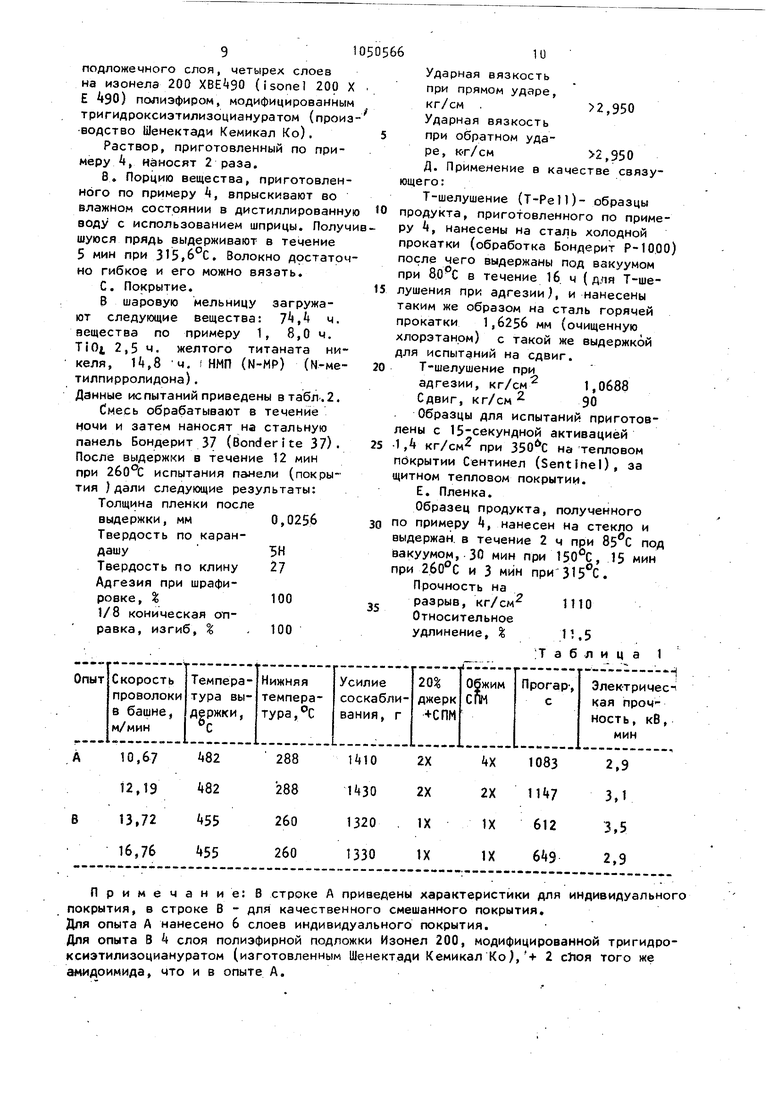

получением раствора при 23,5% в 32 Раствор наносят на медную -проволоку 18-го калибра. Данные испытаний приведены в таблице.

б К Б, ч. раствора, приготовленного по примеру 1, добавлено 18,3 ч. ксилола, 9,0 ч. TiO, 3,0 ч желтого титаната никеля и 1ч,8 ч. Н-метилпирролидона. Зсе материалы в течение ночи смешивают в шаровой мельнице. Образец смеси нанесен на стальную панель Бондерит 37 (Bpnderite 37) и выдержан в течение 15 ми при . Данные испытаний: Толщина выдержанной пленки0, мм

Твердость по карандашуЗН Твердость по клину 27 Адгезия при шраффировке, % 100 Сгибание на конической оправке , 1/8, % годности 100 Ударная вязкость при прямом ударе, см/ кг 2,950 Ударная вязкость при обратном ударе, см/кг 2,950 о

с} К 10 ч. раствора, приготовленного по примеру 1, добавлены 3,3 ч N-метилпирролидона и раствор впрыснут в дистиллированную воду. Г ленка выдержана при температуре в течение 5 мин, в результате чего получились пряди, которые можно связать.

д ) Применение в качестве связующего..

Небольшие порции продукта, приготовленные по примеру 1, нанесены на холоднокатаную сталь (обработка Бондерит Р-100 Bonderite Р.-100), и выдержаны под вакуумом при 8 течение 16 ч (для проверки Т-шелушения при адгезии), нанесены таким же образом на горячекатанную сталь (1,б25б мм), очищенную хлорэтаном, и выдержаны таким об- разом, для испытаний на сдвиг. Т-шелучение пои адгезии К2б кг/см ; сдвиг 112,5 кг/см.

Образцы для испытаний подготовлены с использованием с 15 секундной активацией 1,k кг/см при

на защитном тепловом покрытии Сентинел (Sentinel) .

П р и м е р 2. В сосуд, оборудованный азотной продувкой, мешалкой, конденсатором с ловушкой помещено 38,2 ч. тримеллитового ангидрида, 183,8 ч. м-фенилендиамина, .260,0 ч. М-метилпиролидо.на и Зб,6 ч. псевдокумола. Смесь подогрета до 220с

в течение Зчасового периода и выдержана при этой температуре в течение 5 ч. При этом из ловушки постоянно отводится водный слой. После 5-часовой выдержки при 220°С через

15 мин добавлено 2000 ч. диметилацетамида, после чего раствору да- ли охладиться. При 25с добавлено 65,0 ч. м-фенилендиизоцианата, после чего смесь размешивают в те чение 30 мин..Температура в течение 1,5 ч поднята до 135°С. Через 45 мин при этой температуре добавлено 15,0 ч. м-фенилендиизоцианата и подогрев продолжался в течение 30 мин,

При вязкость по Брукфильду 62 П при 2,3% содержании твердых веществ. Продукт собственную вязкость 0,38 дл/г (ДМАЦ, при 25с;. а) 500 ч. приготовленного раствора осаждено в 1500 ч. дистиллированной воды в промышленном смесителе (War ing-Blender) . Продукт отфильтровывают , промывают, высушивают и подвергают прессованию. При этом

используют форму 8,5 дюймов (21,6 см) в диаметре и 1,75 дюйма («,44 см) толщиной. Гнездо формы имеет дюймов (.14 см) в диаметре. 3 форму засыпают 78 ч. полимера и подогревают .

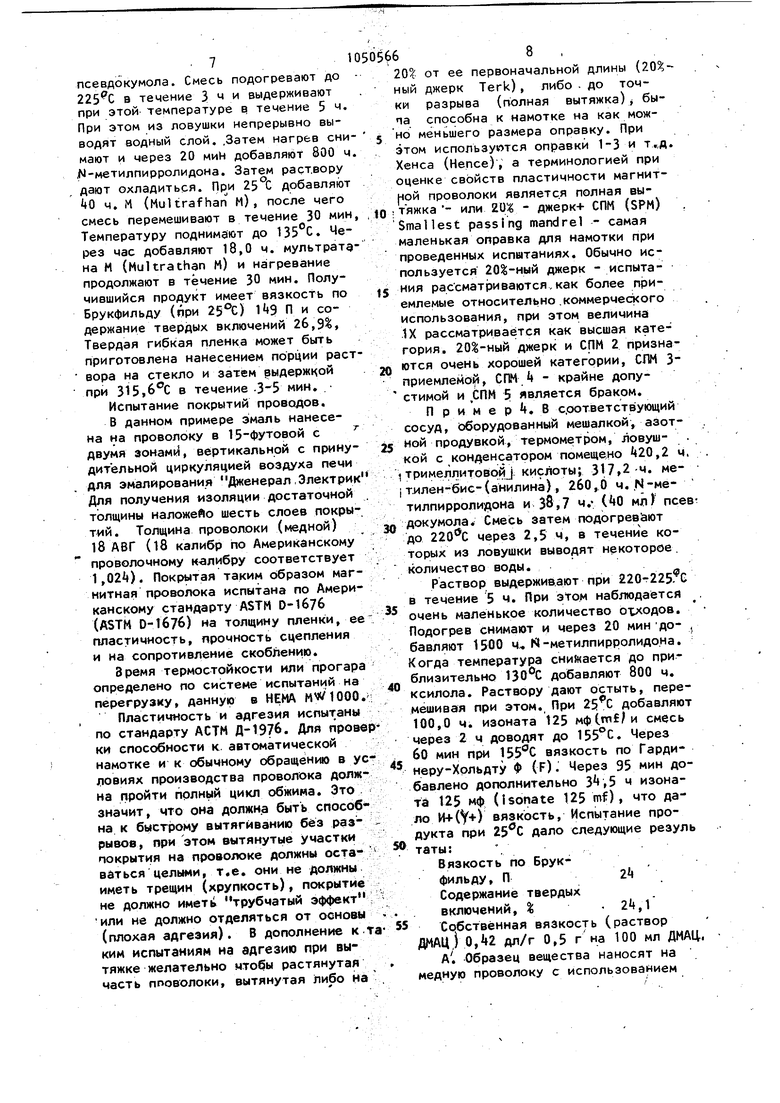

до (около 326°С. Образец прессуют по следующему графику: Время, мин Давление, тН 40О (давление контакта)

22,5

25

110I

425

1 , 50 .

525

Затем форму охлаждают до 282 С и изделие извлекают.

Прочность на разрыв 782 кг/см . Относительное удлинение 4,0%.

Примерз.В сосуд, оборудованный по примерам 1 и 2, помещают192,11ч. тримеллитового ангидрида, 100,0 ч. гексаметйлендиамина, 130,0 ч. N-метилпирролидона и.3б,6 ч.

псевдокумола. Смесь подогревают до в течение ч и выдерживают при этой температуре в течение 5 ч. При этом из ловушки непрерывно выводят водный слой. .Затем нагрев онимают и через 20 миН добавляют 800 ч. N-метилпирролидона. Затем раствору дают охладиться. 25°С добавляют й ч. М (Multrafhan М) , после чего смесь перемешивают в течение 30 мин, Температуру поднимают до 135°С. Через час добавляют 18,0 ч. мультратэ на М (Multrathan М) и нагревание продолжают в течение 30 мин. Получившийся продукт имеет вязкость по Брукфильду (ори ) }it3 Пи содержание твердых включений 26,9%, Твердая гибкая пленка может быть приготовлена нанесением порции раствора на стекло и затем 8ыдерж1 ой при 315, в течение -ЗЗ мин, .

Испытание покрытий проводов.

В данном примере эмаль нанесена на проволоку в 15-футовой с двумя зонами, ве1ртикальнрй с принудительной циркуляцией воздуха печи для эмалирования Дженерал.Электрик Для получения изоляции достаточной толщины наложеАо шесть слоев покрытий. Толщина проволоки (медной) 18 АВГ (l8 калибр по Американскому проволочному калибру соответствует 1,02). Покрытая таким образом магнитная проволока испытана по Американскому стандарту ASTH D-1676 (ASTM D-T676) на толщину пленки, ее пластичность, прочность сцепления и на сопротивление скоблению.

Время термостойкости или прогара определено по системе испытаний на перегрузку, данную в НЕМА MJVIOOO.

Пластичность и адгезия испытаны по стандарту АСТМ Д-1976. Для проверки способности к. автоматической намотке и к обычному обращению в условиях производства проволока должна пройти полный цикл обжима. Это значит, что она должна быть способна к быстрому вытягиванию без разРЫВО8, ори этом вытянутые участки покрытия на проволоке должны оставаться целыми, т.е. они не должны иметь трещин (хрупкость), покрытие не должно иметь трубчатый эффект или не должно отделяться от основы (плохая адгезия). В дополнение к тким испытаниям на адгезию при вытяжке желательно нтобы растянутая часть пповолоки, вытянутая либо на

20 от ее первоначальной длины (20% ный джерк Terk), либо . до точки разрыва (полная вытяжка) быпа способна к намотке на как можно меньшего размера оправку. При этом использук тся оправки 1-3 и т,,д. Хенса (Непсе), а терминологией при оценке свойств пластичности магнит(нрй проволоки является полная вы тяжка - или ZOlg - джерк+ СПМ (SPM) . Smallest passing mandrel - самая маленькая оправка для намотки при проведенных испытаниях. Обычно используется джерк - испыта5 ния рассмат1эиваются,как более приемлемые относительно.коммерческого использования, при этом величина IX рассматривается как высшая категория. 20%-ный джерк и СПМ 2 призна0 ются очень хорошей категории, СПМ 3приемлемо, СПМ - крайне допустимой и ,СПМ 5 является браком.

П р и М е р . В с.оответствующий сосуд, оборудованный мешалкой, азот5 ной продувкой, термометром, ловушкой с конденсатором помещено ,2 ч, тpимeллитoBoйJ кислоты; 317,2-ч. меi тилен-бис-(анилина) , 260,6 ч. ,N-Meтилпирролидона и 38,7 ч. (АО мл) псев докумола Смесь затем подогревают

0 до через 2,5 ч, в течение которых из ловушки выводят некоторое, количество воды.

Раствор выдержив.ают при 220-г225. в течение 5ч. При этом наблюдается

5 очень маленькое количество огходов. Подогрев снимают и через 20 миндо- , бавляют 1500 ч, К1-метилпирролидо.на. Когда температура снижается до приблизительно 13 добавляют 800 ч. ксилола. Раствору дают остыть, перемешивая при этом. При добавляют 100,0 ч. изоната 125 мфЛгпЕ) и смесь через 2 ч доводят до 155°С. Через 60 мин при 155С вязкость по Гарди5неру-Хольдту Ф (F). Через 95 мин добавлено дополнительно 3,5 ч изоната 125 мф (isonate 125 mf), что дало И+(У+) вязкость. Испытание продукта при дало следующие резуль

0 таты:

Вязкость по Брукфильду , П2 Содержание твердых включений, % 2, 5 Собственная вязкость (раствор ДМАЦ) 0, дл/г 0,5 г на ЮО мл ДМАЦ,.

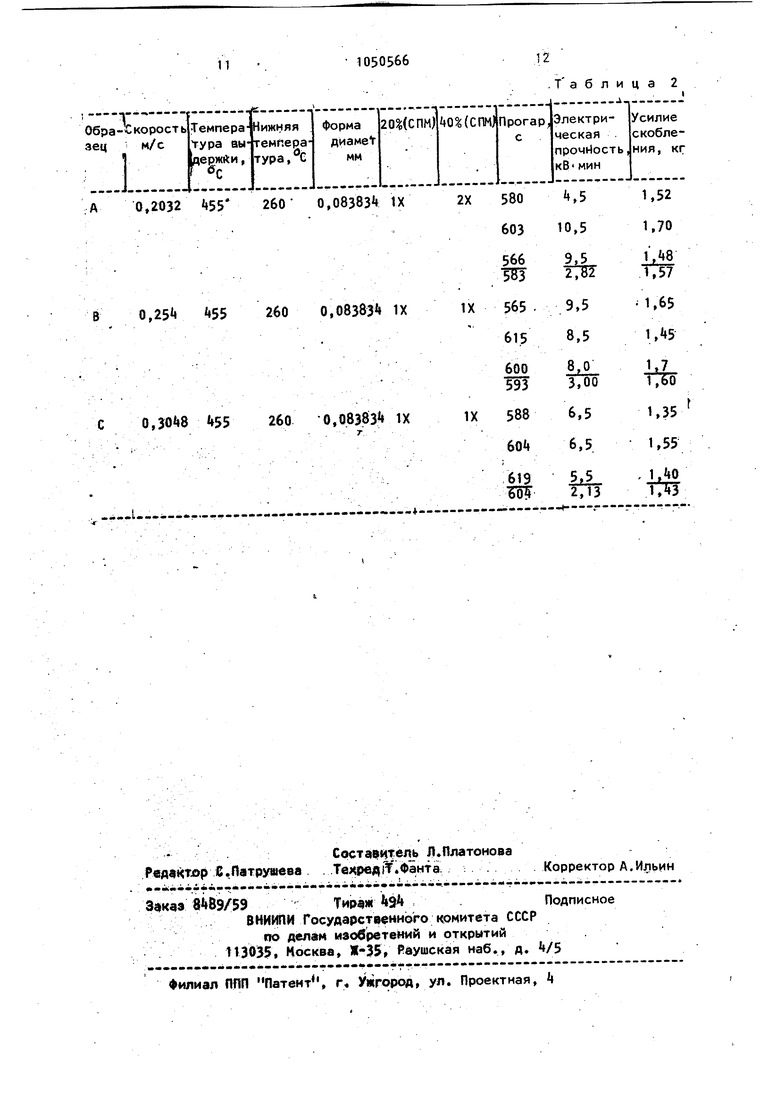

А. Образец вещества наносят на медную проволоку с использованием подложечного слоя, четырех слоев на изонела 200 XBEigO (isonel 200 Е 490) полиэфиром, модифицированны тригидроксиэтилизоциануратом (прои водство Шенектади Кемикал Ко). Раствор, приготовленный по примеру 4, наносят 2 раза. 8. Порцию вещества, приготовлен ного по примеру А, впрыскивают во влажном состоянии в дистиллированн воду с использованием шприцы. Полу шуюся прядь выдерживают в течение 5 мин при 315,. Волокно дрстато но гибкое и его можно вязать. С. Покрытие. В шаровую мельницу загружают следующие вещества: чвещества по примеру 1, 8,0 м. TiOt 2,5 ч. желтого титаната ни келя, Ч, f НМП (N-MP) (N-ме тилпирролидона). Данные испытаний приведены в табл.2. Смесь обрабатывают в течение ночи и затем наносят на стальную панель Бондерит 37 (Bonderite 37). После выдержки в течение 12 мин при 2бО°С испытания панели (покрытия )дали следующие результаты: Толщина пленки после выдержки, мм 0,0256 Твердость по каранПримечание: В строке А приведены характеристики для индивидуального покрытия, в строке В - для качественного смешанного покрытия. Для опыта А нанесено 6 слоев индивидуального покрытия.

Для опыта В 4 слоя полиэфирной подложки Изонел 200, модифицированной тригидроксиэтилизоциануратом (изготовленным Шенектади Кемикал Ко),+ 2 сЗюя того же амидоимида, что и в опыте А. Ударная вязкость при прямом ударе, кг/см .,950 Ударная вязкость при обратном ударе, к-г/см 2,350 Д. Применение в качестве связующего:Т-шелушение (Т-Ре)1)- образцы продукта, приготовленного по примеру 4, нанесены на сталь холодной прокатки (обработка Бондерит Р-1000) после чего выдержаны под вакуумом при 80 С в течение 1б. ч (для Т-шелушения при адгезии), и нанесены таким же образом на сталь горячей прокатки 1,б25б мм (очищенную хлорэтанрм) с такой же выдержкой для испытаний на сдвиг. Т-шелушение при адгезии, кг/см 1,0688 Сдвиг, кг/см 90 Образцы для испытаний приготовлены с 15-секундной активацией -1,4 кг/см при на тепловом пбкрытии Сентинел (Sentinel), за щитном тепловом покрытии. Е. Пленка. Образец продукта, полученного по примеру 4, нанесен на стекло и выдержан, в течение 2 ч при под

.Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Франции № 1575839, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-10-23—Публикация

1974-04-30—Подача